Im Kern ist Sintern ein Prozess der atomaren Bewegung. Es ist die Methode, mit der eine Ansammlung einzelner Partikel, wie ein Pulver, mithilfe von Wärme in eine feste, dichte Masse umgewandelt wird, ohne das Material zu schmelzen. Die grundlegende Ursache ist die Diffusion von Atomen, die von Bereichen hoher Energie in Bereiche niedriger Energie getrieben werden.

Die wahre Ursache des Sinterns ist der thermodynamische Drang, die gesamte Oberflächenenergie eines Systems zu reduzieren. Einzelne Partikel weisen eine riesige Menge an energiereicher Oberfläche auf, und Atome bewegen sich spontan und verbinden sich, um eine stabilere Struktur mit geringerer Energie zu bilden.

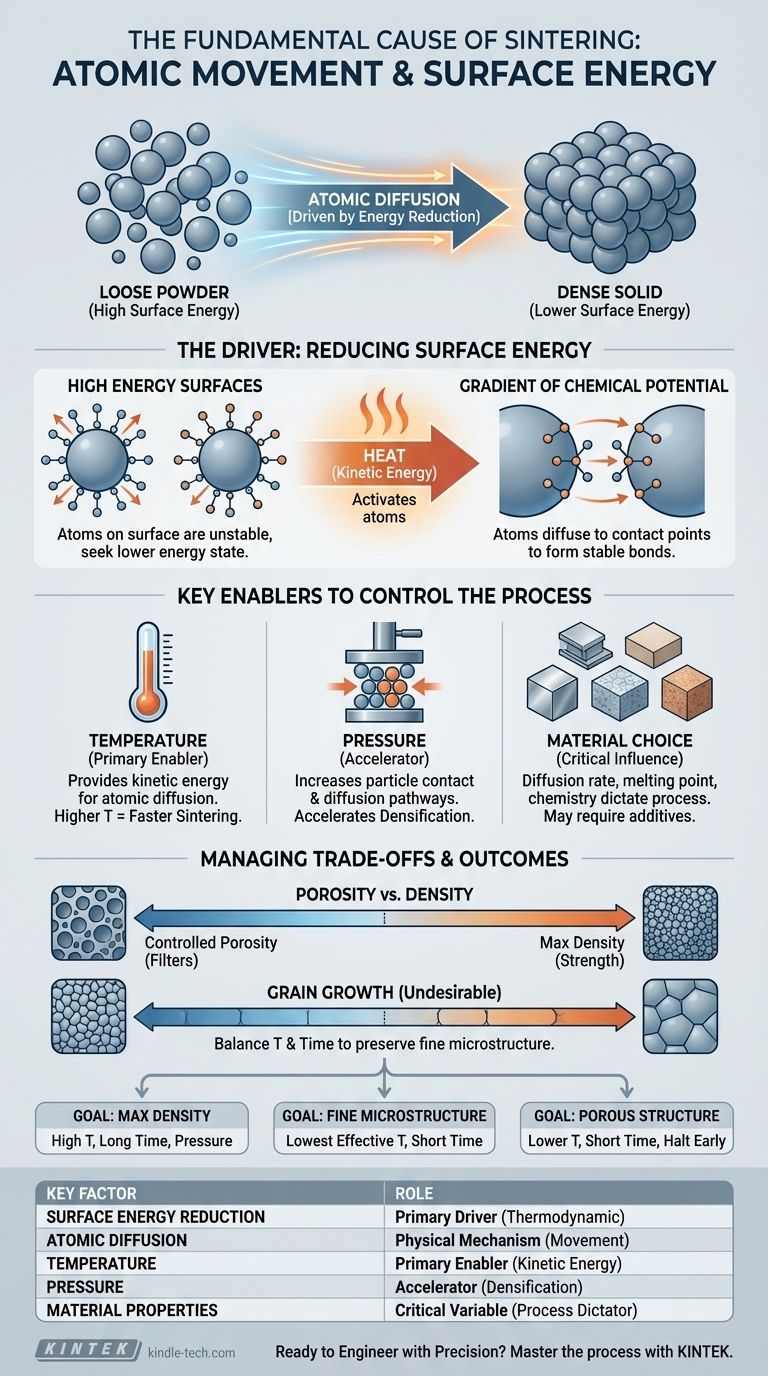

Der grundlegende Treiber: Reduzierung der Oberflächenenergie

Sintern geschieht, weil es für das Material ein stabilerer energetischer Zustand ist. Ein loses Pulver ist von Natur aus instabil, und das System wird natürlich nach einer Konfiguration mit geringerer Energie streben, was ein dichter Festkörper ist.

Die hohe Energie der Oberflächen

Jede Oberfläche eines Partikels stellt einen energiereichen Zustand dar. Atome an der Oberfläche haben weniger Bindungspartner als Atome im Volumen des Materials, was sie weniger stabil macht. Ein feines Pulver besitzt eine enorme kollektive Oberfläche, was zu einer großen Menge an überschüssiger Oberflächenenergie führt.

Der Gradient des chemischen Potenzials

Diese überschüssige Oberflächenenergie erzeugt einen Gradienten des chemischen Potenzials. Stellen Sie sich dies als eine Art Druck auf atomarer Ebene vor. Atome an den Partikeloberflächen (ein Bereich mit hohem chemischem Potenzial) sind „unruhig“ und werden getrieben, sich an einen Ort mit geringerem chemischem Potenzial zu bewegen, wie z. B. die Kontaktstelle zwischen zwei Partikeln.

Diffusion als Mechanismus für die Veränderung

Diffusion ist der physikalische Mechanismus, der diese Veränderung ermöglicht. Wärme liefert die notwendige kinetische Energie, damit Atome mobil werden. Sobald sie angeregt sind, können sich Atome von den Partikeloberflächen lösen und in die „Hälse“ diffundieren, die sich zwischen benachbarten Partikeln bilden, wodurch feste Bindungen entstehen und die Gesamtfläche reduziert wird.

Schlüsselfaktoren, die das Sintern ermöglichen

Während die Reduzierung der Oberflächenenergie das „Warum“ ist, werden mehrere externe Faktoren genutzt, um das „Wie“ und „Wie schnell“ des Prozesses zu steuern. Dies sind die Hebel, die wir betätigen können, um das Ergebnis zu beeinflussen.

Die Rolle der Temperatur

Wärme ist der primäre Ermöglicher des Sinterns. Sie verursacht das Sintern nicht von sich aus, liefert aber die thermische Energie, die für die Atomdiffusion in einem praktischen Tempo erforderlich ist. Höhere Temperaturen führen zu schnellerer Diffusion und folglich zu einem schnelleren und vollständigeren Sinterprozess.

Die Auswirkung des Drucks

Das Anlegen von äußerem Druck kann die Verdichtung erheblich beschleunigen. Druck zwingt Partikel in engeren Kontakt, was die Anzahl der Diffusionswege erhöht und helfen kann, Barrieren für die atomare Bewegung zu überwinden. Techniken wie das Funkenplasmagesinterte (SPS) nutzen Druck in Kombination mit Wärme, um eine schnelle Verdichtung zu erreichen.

Der Einfluss der Materialwahl

Das Material selbst ist ein entscheidender Faktor. Die Diffusionsrate, der Schmelzpunkt und die chemischen Eigenschaften bestimmen, wie leicht ein Material sintert. Einige Materialien erfordern spezifische atmosphärische Bedingungen oder die Verwendung von Additiven (Sinterhilfsmittel), um eine effektive Bindung zu fördern.

Verständnis der Kompromisse

Die Steuerung des Sinterprozesses ist ein Balanceakt. Die Optimierung für eine Eigenschaft bedeutet oft Kompromisse bei einer anderen.

Porosität vs. Dichte

Der grundlegendste Kompromiss besteht zwischen Porosität und Dichte. Während des Sinterns werden die Poren zwischen den Partikeln beseitigt und die Dichte des Materials nimmt zu. Wenn Ihr Ziel ein vollständig dichtes, starkes Teil ist, streben Sie danach, alle Poren zu beseitigen. Für Anwendungen wie Filter ist jedoch ein gewisses Maß an kontrollierter Porosität das gewünschte Ergebnis.

Korngrößenwachstum

Ein häufiger und oft unerwünschter Nebeneffekt des Sinterns ist das Korngrößenwachstum. Während Atome wandern, um das Material zu verdichten, können die einzelnen Kristallkörner verschmelzen und größer werden. Dies kann sich negativ auf mechanische Eigenschaften auswirken, beispielsweise indem es das Material spröder macht. Die Steuerung des Korngrößenwachstums erfordert oft die Verwendung der niedrigstmöglichen Temperatur und Zeit.

So steuern Sie das Sinterergebnis

Ihr Ansatz zum Sintern muss von den gewünschten Eigenschaften der Endkomponente geleitet werden. Indem Sie die Kernursache verstehen, können Sie die Prozessvariablen manipulieren, um Ihr Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Nutzen Sie höhere Temperaturen, längere Sinterzeiten oder fortschrittliche Methoden wie druckunterstütztes Sintern, um den Prozess zur vollständigen Beseitigung der Poren voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur liegt: Verwenden Sie die niedrigstmögliche effektive Temperatur und die kürzestmögliche Zeit, um die notwendige Bindung zu erreichen, ohne ein signifikantes Korngrößenwachstum zuzulassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer porösen Struktur liegt: Halten Sie den Sinterprozess absichtlich frühzeitig an, indem Sie niedrigere Temperaturen oder kürzere Dauer verwenden, sodass sich Hälse zwischen den Partikeln bilden können, ohne eine vollständige Verdichtung zu erreichen.

Letztendlich gibt Ihnen die Betrachtung des Sinterns als kontrollierter, diffusionsgetriebener Prozess die Möglichkeit, Zeit, Temperatur und Druck zu manipulieren, um Materialien präzise zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle im Sinterprozess |

|---|---|

| Reduzierung der Oberflächenenergie | Der primäre Treiber; Atome bewegen sich, um eine stabilere Struktur mit geringerer Energie zu bilden. |

| Atomdiffusion | Der physikalische Mechanismus; Wärme liefert Energie für Atome, um sich zu bewegen und Bindungen zu bilden. |

| Temperatur | Der primäre Ermöglicher; erhöht die Atommobilität und beschleunigt die Diffusionsrate. |

| Druck | Ein Beschleuniger; zwingt Partikel in engeren Kontakt, um die Verdichtung zu verbessern. |

| Materialeigenschaften | Eine kritische Variable; bestimmt die Diffusionsrate und die Notwendigkeit spezifischer Bedingungen oder Hilfsmittel. |

Bereit, Ihre Materialien präzise zu entwickeln?

Das Verständnis der Ursache des Sinterns ist der erste Schritt, um es zu meistern. Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um Zeit, Temperatur und Druck für perfekte Ergebnisse zu steuern – unabhängig davon, ob Ihr Ziel maximale Dichte, eine feine Mikrostruktur oder kontrollierte Porosität ist.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterlösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- What are the key functions of a vacuum hot press sintering furnace? Produce High-Density UN Ceramic Pellets

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- What are the advantages of using a vacuum hot pressing furnace? Achieve 98.9% Density in Al2O3-TiC Laminated Ceramics