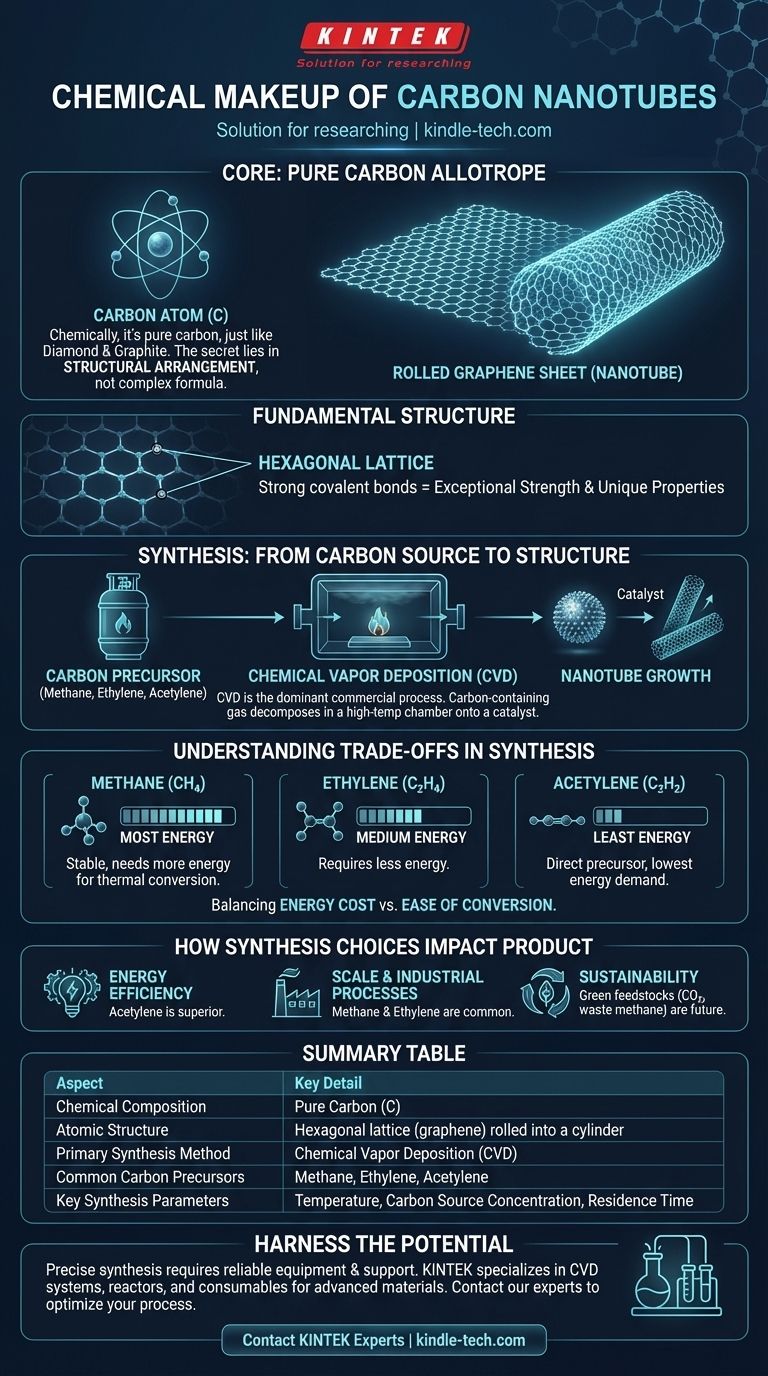

Im Kern ist eine Kohlenstoffnanoröhre eine Allotropie des Kohlenstoffs. Das bedeutet, ihre chemische Zusammensetzung besteht rein aus Kohlenstoffatomen, genau wie Diamant und Graphit. Die außergewöhnlichen Eigenschaften einer Nanoröhre ergeben sich nicht aus einer komplexen chemischen Formel, sondern aus der einzigartigen strukturellen Anordnung dieser Kohlenstoffatome zu einem hohlen, zylindrischen Rohr.

Obwohl ihre chemische Zusammensetzung einfach reiner Kohlenstoff ist, entstehen die bemerkenswerten Eigenschaften von Kohlenstoffnanoröhren nicht aus woraus sie bestehen, sondern aus wie diese Kohlenstoffatome strukturell angeordnet sind – ein Ergebnis, das vollständig durch den Herstellungsprozess bestimmt wird.

Die grundlegende Struktur: Eine gerollte Graphenschicht

Allotrope des Kohlenstoffs

Kohlenstoff ist einzigartig in seiner Fähigkeit, verschiedene Strukturen, sogenannte Allotrope, mit sehr unterschiedlichen Eigenschaften zu bilden. Die starre, transparente Struktur eines Diamanten ist reiner Kohlenstoff. Die weichen, undurchsichtigen Schichten von Graphit sind ebenfalls reiner Kohlenstoff.

Kohlenstoffnanoröhren (CNTs) sind ein weiteres Mitglied dieser Familie. Sie können als eine einzelne Graphitschicht (genannt Graphen) visualisiert werden, die zu einem nahtlosen Zylinder gerollt ist.

Das hexagonale Gitter

Das prägende Merkmal dieser Struktur ist das hexagonale Gitter der Kohlenstoffatome. Jedes Kohlenstoffatom ist an drei andere Kohlenstoffatome gebunden und bildet ein wabenartiges Muster. Diese starke kovalente Bindung ist die Quelle der außergewöhnlichen mechanischen Festigkeit und der einzigartigen elektrischen Eigenschaften der Nanoröhren.

Von der Kohlenstoffquelle zur Nanoröhrenstruktur

Da CNTs reiner Kohlenstoff sind, beinhaltet ihre Synthese die Freisetzung von Kohlenstoffatomen aus einem Ausgangsmaterial und deren Anregung, sich in der korrekten zylindrischen Struktur zusammenzusetzen.

Die Dominanz der chemischen Gasphasenabscheidung (CVD)

Während frühe Methoden wie die Laserablation existierten, ist die chemische Gasphasenabscheidung (CVD) heute der dominierende kommerzielle Prozess. Bei der CVD wird ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet, wo es sich zersetzt und die Kohlenstoffatome in Anwesenheit eines Metallkatalysators auf einem Substrat abgeschieden werden.

Die Rolle der Kohlenstoff-Precursoren

Das kohlenstoffhaltige Gas wird als Precursor bezeichnet. Gängige Precursoren sind Kohlenwasserstoffgase wie Methan, Ethylen und Acetylen. Die Wahl des Precursors ist eine kritische Entscheidung, die den gesamten Prozess beeinflusst.

Steuerung der Syntheseparameter

Die endgültige Qualität und Ausbeute der Nanoröhren ist sehr empfindlich gegenüber den Betriebsbedingungen. Die kritischsten Parameter sind Temperatur, Konzentration der Kohlenstoffquelle und die Verweilzeit des Gases in der Reaktionskammer.

Verständnis der Kompromisse bei der Synthese

Die Auswahl einer Kohlenstoffquelle ist nicht willkürlich; sie beinhaltet einen direkten Kompromiss zwischen Energieverbrauch und der Leichtigkeit der chemischen Umwandlung.

Die Energiekosten verschiedener Precursoren

Verschiedene Precursoren benötigen unterschiedliche Energiemengen, um sich zu zersetzen und ihre Kohlenstoffatome freizusetzen. Dies liegt daran, dass einige Moleküle stabiler sind als andere.

Methan benötigt die meiste Energie für diese thermische Umwandlung. Ethylen benötigt weniger, und Acetylen kann als direkter Precursor wirken, der die geringste zusätzliche Energie zur Bildung der Nanoröhrenstruktur benötigt.

Produktivität und Reinheit ausbalancieren

Das Ziel jedes Syntheseprozesses ist es, Produktivität und Effizienz zu maximieren. Die Anpassung von Parametern wie Temperatur und Konzentration kann die Wachstumsrate erhöhen, kann aber auch Defekte oder Verunreinigungen einführen, wenn sie nicht sorgfältig kontrolliert werden. Der Prozess muss fein abgestimmt werden, um die Produktionsgeschwindigkeit mit der strukturellen Integrität des Endprodukts in Einklang zu bringen.

Wie Syntheseentscheidungen das Endprodukt beeinflussen

Die Wahl einer Synthesestrategie hängt direkt vom gewünschten Ergebnis ab, sei es die Maximierung der Energieeffizienz, des Umfangs oder der Nachhaltigkeit.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Acetylen ist ein überlegener Precursor, da es die geringste Energie benötigt, um in die Kohlenstoffbausteine für Nanoröhren umgewandelt zu werden.

- Wenn Ihr Hauptaugenmerk auf der Nutzung etablierter industrieller Prozesse liegt: Methan und Ethylen sind gängige Ausgangsstoffe, und ihre Synthese mittels CVD ist für die Großproduktion gut verstanden.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Neue Methoden, die grüne Ausgangsstoffe wie abgeschiedenes Kohlendioxid oder Abfallmethan verwenden, stellen die Zukunft der CNT-Produktion dar.

Letztendlich ist das Verständnis der Verbindung zwischen der Kohlenstoffquelle und der endgültigen atomaren Anordnung der Schlüssel zur Erschließung des vollen Potenzials dieser bemerkenswerten Materialien.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Chemische Zusammensetzung | Reiner Kohlenstoff (C) |

| Atomare Struktur | Hexagonales Gitter (Graphen) zu einem Zylinder gerollt |

| Primäre Synthesemethode | Chemische Gasphasenabscheidung (CVD) |

| Gängige Kohlenstoff-Precursoren | Methan, Ethylen, Acetylen |

| Wichtige Syntheseparameter | Temperatur, Konzentration der Kohlenstoffquelle, Verweilzeit |

Bereit, das Potenzial von Kohlenstoffnanoröhren in Ihrer Forschung oder Produktion zu nutzen?

Die präzise Synthese hochwertiger CNTs erfordert zuverlässige Laborausrüstung und fachkundige Unterstützung. KINTEK ist spezialisiert auf die Bereitstellung von CVD-Systemen, Reaktoren und Verbrauchsmaterialien, die für die Entwicklung fortschrittlicher Materialien unerlässlich sind. Unser Team kann Ihnen helfen, die richtigen Precursoren auszuwählen und Ihre Prozessparameter für maximale Effizienz, Ausbeute und Reinheit zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Kohlenstoffnanoröhren-Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion