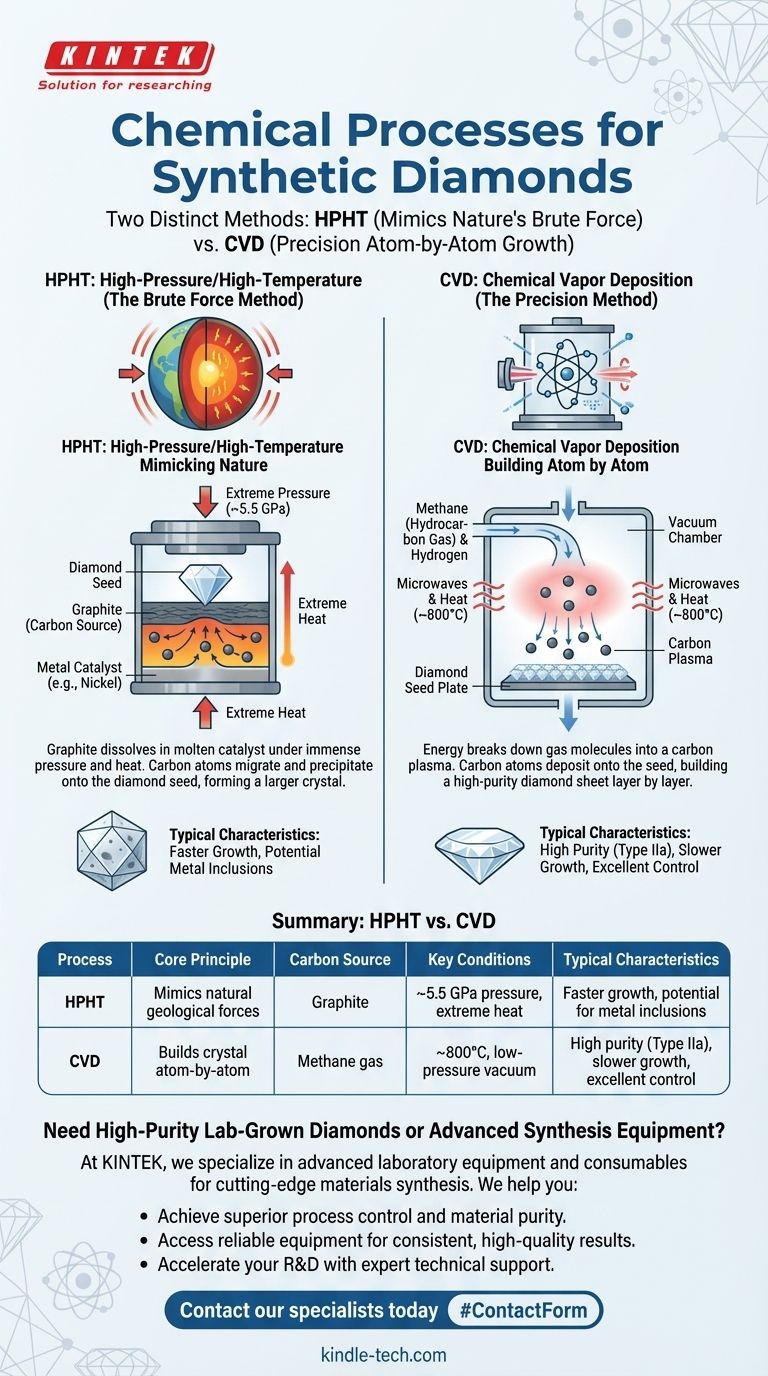

Die Herstellung synthetischer Diamanten erfolgt nicht durch einen einzigen chemischen Prozess, sondern durch zwei unterschiedliche und dominierende Methoden. Die erste ist Hochdruck-Hochtemperatur (HPHT), die die intensiven geologischen Kräfte nachahmt, die natürliche Diamanten erzeugen. Die zweite und zunehmend verbreitete Methode ist die chemische Gasphasenabscheidung (CVD), ein ausgeklügelter Prozess, der einen Diamanten Atom für Atom aus einem kohlenstoffreichen Gas „wachsen“ lässt.

Obwohl beide Methoden einen Diamanten erzeugen, der chemisch identisch mit einem natürlichen ist, stellen sie grundlegend gegensätzliche Ansätze dar: HPHT verwendet rohe Gewalt, um Kohlenstoff zu einem Kristall zu komprimieren, während CVD Präzision verwendet, um den Kristall aus einem Gas in einer Niederdruckumgebung aufzubauen.

Die Brute-Force-Methode: Hochdruck-Hochtemperatur (HPHT)

Die HPHT-Methode ist eine direkte Nachbildung der Bedingungen tief im Erdmantel, wo natürliche Diamanten entstehen. Es war die erste kommerziell erfolgreiche Methode zur Synthese von Diamanten.

Das Kernprinzip: Die Natur nachahmen

Das Ziel von HPHT ist es, eine Umgebung mit so extremem Druck und so extremer Temperatur zu schaffen, dass Kohlenstoffatome gezwungen werden, sich in der starren Kristallgitterstruktur des Diamanten neu anzuordnen.

Der chemische Prozess

Ein kleiner, authentischer Diamantsamen wird zusammen mit einer Quelle reinen Kohlenstoffs, typischerweise Graphit, in eine Kammer gegeben. Ein Metalllösungsmittel, wie Nickel, wird als Katalysator hinzugefügt.

Die Kammer wird dann einem immensen Druck – etwa 5,5 GPa (oder 800.000 psi) – und extremen Temperaturen ausgesetzt.

Unter diesen Bedingungen löst sich der Graphit im geschmolzenen Metallkatalysator auf. Die Kohlenstoffatome wandern dann durch das Metall und scheiden sich auf dem kühleren Diamantsamen ab, wobei sie kristallisieren und einen neuen, größeren Diamanten bilden.

Die Präzisionsmethode: Chemische Gasphasenabscheidung (CVD)

CVD ist eine modernere Technik, die aufgrund ihrer hervorragenden Prozesskontrolle und der Fähigkeit, sehr hochwertige Diamanten zu produzieren, an Bedeutung gewonnen hat. Sie basiert nicht auf Druck, sondern auf einer sorgfältig kontrollierten chemischen Reaktion.

Das Kernprinzip: Atom für Atom aufbauen

Der CVD-Prozess kann als schichtweiser Aufbau eines Diamanten verstanden werden. Anstatt vorhandenen Kohlenstoff in eine neue Form zu zwingen, werden Gasmoleküle zerlegt, um eine stetige Versorgung mit Kohlenstoffatomen zu gewährleisten.

Der chemische Prozess

Eine dünne Diamantsamenplatte oder ein anderes Substrat (wie Silizium) wird in eine versiegelte Vakuumkammer gelegt.

Eine spezielle Gasmischung, hauptsächlich ein Kohlenwasserstoffgas wie Methan und reiner Wasserstoff, wird in die Kammer geleitet.

Diese Gase werden mit Mikrowellen oder anderen Energiequellen auf hohe Temperaturen (ca. 800°C) erhitzt. Diese intensive Energie löst die Kohlenstoffatome von den Methanmolekülen und erzeugt ein Kohlenstoffplasma.

Diese freien Kohlenstoffatome „regnen“ dann herab und lagern sich auf der Diamantsamenplatte ab, verbinden sich mit der vorhandenen Kristallstruktur und lassen langsam eine größere Diamantplatte wachsen.

Die Kompromisse verstehen

Sowohl HPHT als auch CVD produzieren echte Diamanten, aber die Prozesse ergeben leicht unterschiedliche Eigenschaften und stellen einzigartige Herausforderungen dar.

HPHT: Geschwindigkeit und Einschlüsse

Der HPHT-Prozess kann Diamanten oft schneller wachsen lassen als CVD. Da jedoch ein Metallkatalysator verwendet wird, können mikroskopische Spuren dieses Metalls manchmal als Einschlüsse im Diamanten eingeschlossen werden, was dessen Reinheit und Qualität beeinträchtigen kann.

CVD: Reinheit und Zeit

CVD-Diamanten werden in einer hochkontrollierten Umgebung ohne geschmolzenen Metallkatalysator gezüchtet, wodurch sie eine außergewöhnliche Reinheit erreichen können (oft als Typ IIa bezeichnet, selten in der Natur). Der Kompromiss ist, dass der Wachstumsprozess langsamer sein kann und eine extrem präzise Kontrolle der Gaszusammensetzung und Temperatur erfordert.

Das Endprodukt unterscheiden

Obwohl sie chemisch identisch mit natürlichen Diamanten sind, hinterlassen die unterschiedlichen Wachstumsmuster von HPHT (oft kuboktaedrisch) und CVD (oft tafelförmig oder flach) mikroskopische Signaturen. Diese Signaturen ermöglichen es gemmologischen Laboren, den Ursprung eines Diamanten als im Labor gezüchtet zu identifizieren und sogar zu bestimmen, welche Methode zu seiner Herstellung verwendet wurde.

Wie diese Prozesse zu interpretieren sind

Das Verständnis des Kernunterschieds zwischen diesen Methoden ermöglicht es Ihnen, die Technologie hinter im Labor gezüchteten Diamanten zu würdigen.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der klassischen Methode liegt: Der HPHT-Prozess ist eine direkte Nachbildung der Natur, die immense Kräfte nutzt, um eine Form von Kohlenstoff (Graphit) in eine andere (Diamant) umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis moderner Technologie liegt: Der CVD-Prozess ist eine hochentwickelte materialwissenschaftliche Errungenschaft, die ein perfektes Kristallgitter Atom für Atom aus einem sorgfältig entwickelten Gasplasma aufbaut.

- Wenn Ihr Hauptaugenmerk auf dem Endergebnis liegt: Beide Methoden erzeugen erfolgreich echte Diamanten, indem sie Kohlenstoffatome in die spezifische, stabile Kristallstruktur zwingen, die das Material definiert.

Letztendlich zeigen sowohl HPHT als auch CVD eine bemerkenswerte Beherrschung von Chemie und Physik, die es uns ermöglicht, eines der begehrtesten Materialien der Natur zu entwickeln.

Zusammenfassungstabelle:

| Prozess | Kernprinzip | Kohlenstoffquelle | Schlüsselbedingungen | Typische Eigenschaften |

|---|---|---|---|---|

| HPHT | Ahmt natürliche geologische Kräfte nach | Graphit | ~5,5 GPa Druck, extreme Hitze | Schnelleres Wachstum, Potenzial für Metalleinschlüsse |

| CVD | Baut Kristall Atom für Atom auf | Methangas | ~800°C, Niederdruckvakuum | Hohe Reinheit (Typ IIa), langsameres Wachstum, exzellente Kontrolle |

Benötigen Sie hochreine im Labor gezüchtete Diamanten oder fortschrittliche Syntheseanlagen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für modernste Materialsynthese erforderlich sind. Ob Ihre Forschung HPHT- oder CVD-Prozesse umfasst, unsere Expertise stellt sicher, dass Sie die präzisen Werkzeuge für den Erfolg haben.

Wir helfen Ihnen dabei:

- Überlegene Prozesskontrolle und Materialreinheit zu erreichen.

- Zugang zu zuverlässiger Ausrüstung für konsistente, qualitativ hochwertige Ergebnisse zu erhalten.

- Ihre F&E mit fachkundiger technischer Unterstützung zu beschleunigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen an die Diamantsynthese oder das Labor zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist chemische Gasphasenabscheidung bei CNTs? Die dominante Methode zur skalierbaren CNT-Synthese meistern

- Was sind die Techniken der Gasphasenabscheidung? Ein Leitfaden zu PVD, CVD und Dünnschichtabscheidungsverfahren

- Welche Methoden werden für die Abscheidung von Dünnschichttechnologien verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Was sind die Nachteile der Niederdruck-CVD? Hohe Kosten, thermische Spannungen und Sicherheitsrisiken

- Welche Funktionen erfüllen keramische Isoliermaterialien in einem CVD-Reaktor? Verbesserung der thermischen und mechanischen Stabilität

- Was ist CVD bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Materialien

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Warum wird Argon im Sputterprozess verwendet? Das perfekte Gleichgewicht aus Physik und Wirtschaftlichkeit