Im Kern ist eine PVD-Beschichtung kein einzelner Stoff. Es handelt sich um ein Verbundmaterial, das durch die Kombination eines Quellmetalls – meist Titan, Chrom oder Aluminium – mit einem reaktiven Gas wie Stickstoff oder einem Kohlenwasserstoff gebildet wird. Dieser Prozess erzeugt eine extrem harte und dünne Keramikschicht, wie z. B. Titannitrid (TiN), die sich auf molekularer Ebene direkt mit der Oberfläche des Basismaterials verbindet.

Die wichtigste Erkenntnis ist, dass die Zusammensetzung einer PVD-Beschichtung eine strategische Formel und keine einfache Farbe ist. Sie beinhaltet das Verdampfen eines Metalls im Vakuum und dessen Reaktion mit einem spezifischen Gas, um eine neue, hochleistungsfähige Keramikverbindung auf der Oberfläche eines Objekts zu erzeugen.

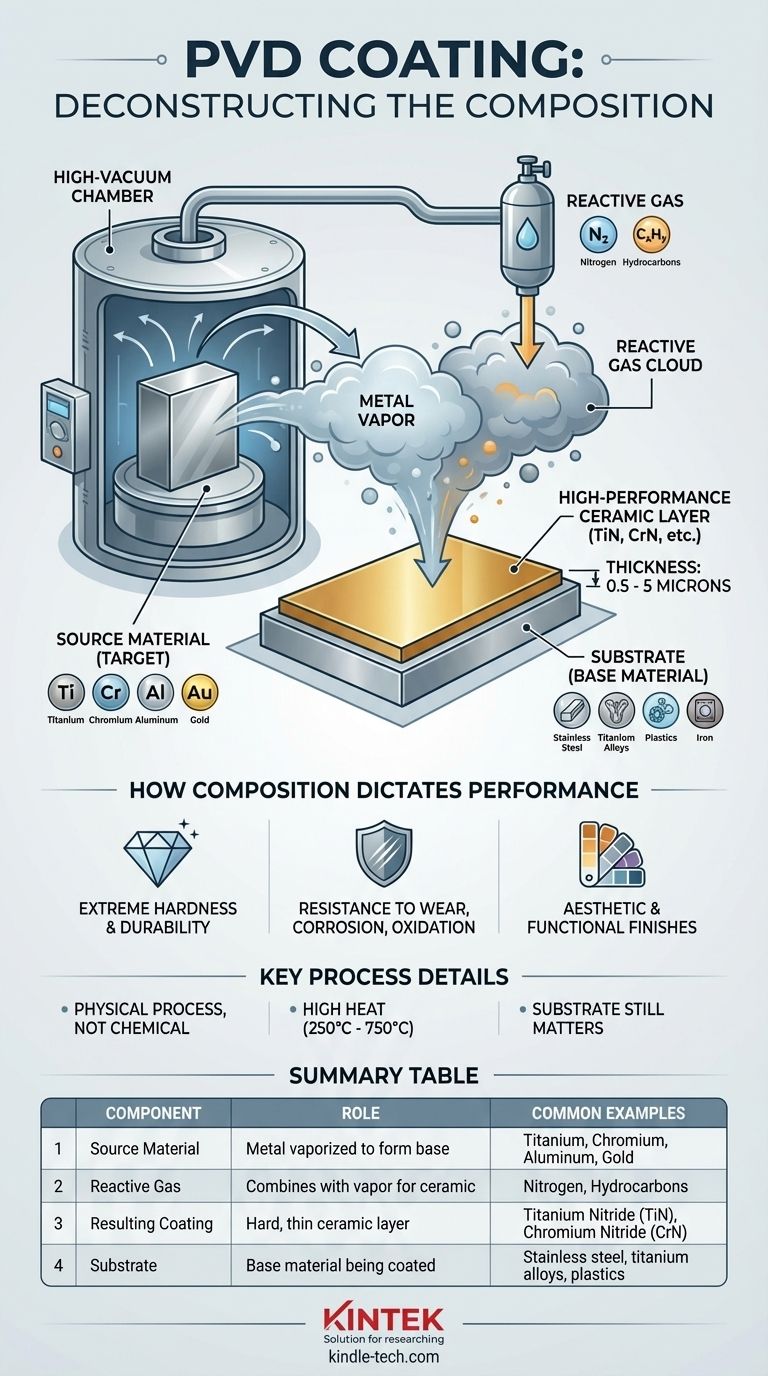

PVD dekonstruiert: Quelle, Gas und Substrat

Um die Zusammensetzung wirklich zu verstehen, muss man die drei Schlüsselelemente betrachten, die am Prozess der physikalischen Gasphasenabscheidung (PVD) beteiligt sind.

Das Quellmaterial (Das „Target“)

Die Grundlage der Beschichtung ist ein festes Quellmaterial, bekannt als Target (Targetscheibe). Dieses Material wird in der Vakuumkammer verdampft.

Häufig verwendete Quellmetalle sind Titan, Chrom, Wolfram und Aluminium. Für dekorative oder spezifische funktionale Zwecke können auch Edelmetalle wie Gold oder Legierungen wie Messing als Target verwendet werden.

Das reaktive Gas

Ein reines verdampftes Metall würde nur begrenzte Vorteile bieten. Der transformative Schritt beinhaltet die Einführung eines sorgfältig kontrollierten reaktiven Gases in die Vakuumkammer.

Dieses Gas kombiniert sich mit dem Metalldampf, während dieser sich auf dem Teil abscheidet. Das häufigste Gas ist Stickstoff, der hochfeste Nitridbeschichtungen erzeugt. Es können auch kohlenwasserstoffbasierte Gase verwendet werden, um Carbonitrid-Beschichtungen zu bilden.

Das Substrat (Das Basismaterial)

Das Substrat ist das zu beschichtende Objekt. Der PVD-Prozess ist sehr vielseitig und mit einer breiten Palette von Materialien kompatibel.

Substrate können Edelstahl, Titanlegierungen, Kunststoffe, Eisen und Gold umfassen. Die endgültigen Eigenschaften des fertigen Produkts sind eine Kombination aus der Beschichtung und dem zugrunde liegenden Substratmaterial.

Wie die Zusammensetzung die Leistung bestimmt

Die spezifische Kombination aus Quellmetall und reaktivem Gas wird ausgewählt, um ein gewünschtes Ergebnis zu erzielen. Diese molekulare Ingenieurskunst verleiht PVD-Beschichtungen ihre bemerkenswerten Eigenschaften.

Erzeugung einer Hochleistungs-Keramikschicht

Das Wesen des PVD-Prozesses besteht darin, ein relativ weiches Metall in eine außergewöhnlich harte Keramik umzuwandeln. Beispielsweise reagiert Titanmetall mit Stickstoffgas zu Titannitrid (TiN), der häufigsten PVD-Beschichtung.

Diese neue Verbindung ist eine Keramik, die von Natur aus härter und verschleißfester ist als das ursprüngliche Metall. Die resultierende Schicht ist extrem dünn, typischerweise zwischen 0,5 und 5 Mikrometern.

Härte und Haltbarkeit

Die endgültige Nitrid- oder Carbonitrid-Zusammensetzung sorgt für die außergewöhnliche Härte und Haltbarkeit. Diese dünne Schicht erhöht den Widerstand gegen Kratzer, Korrosion und Oxidation erheblich.

Beispielsweise kann eine TiN-Beschichtung auf einer Titanlegierung deren Ermüdungsgrenze und Ausdauer erheblich steigern, wodurch das Teil unter Belastung viel länger hält.

Ästhetische und funktionale Oberflächen

Über die Haltbarkeit hinaus steuert die Zusammensetzung direkt das endgültige Aussehen. Unterschiedliche Quellmetalle, Gase und Prozessparameter können ein breites Spektrum an Farben und Texturen erzeugen.

Deshalb wird PVD für alles verwendet, von haltbaren schwarzen Werkzeugeinsätzen bis hin zu hochwertigen goldfarbenen Uhren und Armaturen.

Verständnis der Kompromisse und des Prozesses

Obwohl die Ergebnisse beeindruckend sind, ist es wichtig zu erkennen, dass PVD ein hochentwickelter industrieller Prozess mit spezifischen Anforderungen ist.

Es ist ein physikalischer, kein chemischer Prozess

Der Name „Physical Vapor Deposition“ (Physikalische Gasphasenabscheidung) hebt eine wichtige Unterscheidung hervor. Das Quellmaterial ist ein physikalischer Feststoff, der verdampft wird, und kein chemisches Vorläufergas wie bei der chemischen Gasphasenabscheidung (CVD). Dies macht den PVD-Prozess umweltfreundlicher.

Die Rolle von Hitze und Vakuum

Der PVD-Prozess muss in einer Hochvakuumkammer bei erhöhten Temperaturen durchgeführt werden, die oft zwischen 250 °C und 750 °C liegen.

Diese Anforderung an hohe Hitze bedeutet, dass das Substratmaterial den Prozesstemperaturen standhalten muss, ohne sich zu verformen oder abzubauen.

Das Substrat ist weiterhin wichtig

Eine PVD-Beschichtung ist eine Verbesserung, kein Ersatz für das Basismaterial. Die Gesamtfestigkeit, Flexibilität und Leistung eines Teils werden immer noch hauptsächlich durch das zugrunde liegende Substrat bestimmt. Die Beschichtung bietet Oberflächenschutz, kann aber kein schwaches Fundament beheben.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ PVD-Zusammensetzung hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Eine Zusammensetzung wie Titannitrid (TiN) oder Chromnitrid (CrN) ist eine Standard-, hochwirksame Wahl für Werkzeuge und Industrieteile.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Oberfläche liegt: Die Zusammensetzung wird auf der Grundlage der gewünschten Farbe ausgewählt, wobei Quellmetalle wie Titan, Zirkon oder sogar echtes Gold verwendet werden, um die endgültige Ästhetik zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer anspruchsvollen Umgebung liegt: Eine mehrschichtige oder spezialisierte Zusammensetzung wird entwickelt, um eine haltbare, nicht reaktive Barriere auf dem spezifischen Substrat bereitzustellen.

Letztendlich ist die Zusammensetzung einer PVD-Beschichtung eine präzise technische Wahl, die darauf abzielt, eine Hochleistungs-Keramikschicht für überlegene Haltbarkeit und Funktion an ein Substrat zu binden.

Zusammenfassungstabelle:

| Komponente | Rolle bei der PVD-Beschichtung | Häufige Beispiele |

|---|---|---|

| Quellmaterial (Target) | Das Metall, das zur Bildung der Beschichtungsbasis verdampft wird. | Titan, Chrom, Aluminium, Gold |

| Reaktives Gas | Kombiniert sich mit Metalldampf, um eine Keramikverbindung zu erzeugen. | Stickstoff (für Nitride), Kohlenwasserstoffe (für Carbonitride) |

| Resultierende Beschichtung | Die endgültige, harte, dünne Keramikschicht, die an das Substrat gebunden ist. | Titannitrid (TiN), Chromnitrid (CrN) |

| Substrat | Das Basismaterial, das beschichtet wird. | Edelstahl, Titanlegierungen, Kunststoffe |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Die spezifische Zusammensetzung einer PVD-Beschichtung ist der Schlüssel zur Erzielung der genauen Härte, Haltbarkeit, Farbe und Korrosionsbeständigkeit, die Sie benötigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Anwendung fortschrittlicher PVD-Beschichtungen erforderlich sind.

Ob Sie neue Beschichtungsformeln erforschen oder die Produktion skalieren, unsere Expertise unterstützt den Erfolg Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Oberflächenleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen