Im Kern ist ein Vakuumofen eine spezielle Art von Kessel oder Heizgerät, das unter Unterdruck arbeitet. Anstatt eine Zielsubstanz direkt zu erhitzen, nutzt er ein Vakuum, um eine kleine Menge Wasser bei sehr niedriger Temperatur zum Kochen zu bringen. Dieser Niedertemperaturdampf dient dann als unglaublich effizientes Mittel, um Wärme von einer Verbrennungsquelle zu einem separaten System zu übertragen, alles innerhalb einer versiegelten, eigensicheren Umgebung.

Das entscheidende Prinzip eines Vakuumofens ist nicht das Vakuum selbst, sondern seine Wirkung auf Wasser. Durch die Erzeugung eines Vakuums zwingt der Ofen eine interne Wasserreserve dazu, bei einer viel niedrigeren Temperatur (z.B. 80°C) zu kochen, was eine schnelle, sichere und effiziente Wärmeübertragung durch einen kontinuierlichen Kreislauf von Verdampfung und Kondensation ermöglicht.

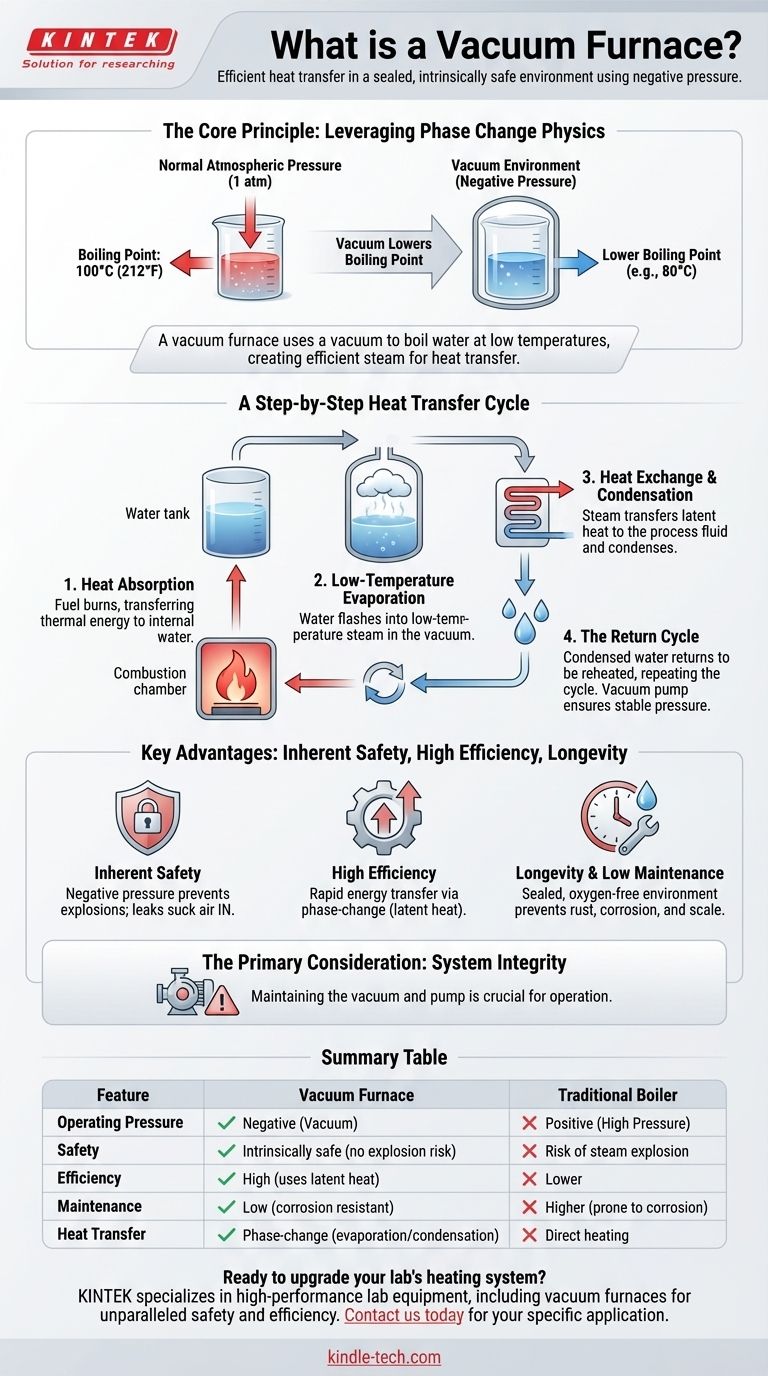

Das Kernprinzip: Nutzung der Phasenwechselphysik

Um einen Vakuumofen wirklich zu verstehen, muss man über die Mechanik hinausblicken und sich auf die Physik konzentrieren, die er manipuliert. Das System ist darauf ausgelegt, die Beziehung zwischen Druck und dem Siedepunkt einer Flüssigkeit auszunutzen.

Warum ein Vakuum unerlässlich ist

Unter normalem atmosphärischem Druck auf Meereshöhe kocht Wasser bei 100°C (212°F). Durch das Entfernen des größten Teils der Luft aus einem versiegelten Gefäß erzeugt ein Vakuumofen eine Niederdruckumgebung.

In diesem Vakuum sinkt der Siedepunkt von Wasser erheblich. Dies ist der entscheidende Punkt für den Betrieb des Ofens. Es ermöglicht die Erzeugung von Dampf (Wasserdampf), ohne hohe Temperaturen erreichen zu müssen.

Das Heizmedium: Wasser als Energieträger

Der Ofen enthält eine kleine, feste Menge hochreinen, entgasten Wassers. Dieses Wasser ist nicht das Endprodukt; es ist das Wärmeübertragungsmedium.

Wenn dieses Wasser zu Dampf wird, nimmt es eine enorme Energiemenge auf, bekannt als die latente Verdampfungswärme. Dies macht Dampf zu einer außergewöhnlich effektiven Methode, thermische Energie von einem Ort zum anderen zu transportieren.

Die Brennkammer und der Wärmetauscher

Ein Vakuumofen hat zwei unterschiedliche Hauptkomponenten. Eine Brennkammer am Boden verbrennt Brennstoff (wie Erdgas oder Öl), um das versiegelte Gefäß zu erhitzen.

Im oberen Teil dieses Gefäßes befindet sich ein separates Rohrbündel, bekannt als Wärmetauscher. Das Wasser oder Fluid, das Sie tatsächlich erhitzen möchten, fließt durch diesen Wärmetauscher und vermischt sich niemals mit dem internen Wasser des Ofens.

Ein Schritt-für-Schritt-Blick auf den Wärmeübertragungszyklus

Der Prozess ist ein kontinuierlicher, geschlossener Kreislauf, der Wärme effizient von der Brennstoffquelle zu Ihrer Zielanwendung (z.B. dem Heizsystem eines Gebäudes) transportiert.

Schritt 1: Wärmeabsorption

Brennstoff wird in der Brennkammer verbrannt. Die heißen Gase aus dieser Verbrennung strömen über Rohre, die das interne Heizmediumwasser des Ofens enthalten, und übertragen thermische Energie in dieses Wasser.

Schritt 2: Niedertemperaturverdampfung

Wenn die Temperatur des Wassers steigt, erreicht es aufgrund des Vakuums schnell seinen niedrigen Siedepunkt. Es verdampft schlagartig zu einem großen Volumen Niedertemperaturdampf, der die Vakuumkammer füllt.

Schritt 3: Wärmeaustausch und Kondensation

Dieser Dampf kommt mit den kühleren Oberflächen des Wärmetauschers in Kontakt. Der Dampf überträgt seine latente Wärme sofort an das Fluid im Wärmetauscher, wodurch der Dampf wieder zu flüssigem Wasser kondensiert. Dies ist der entscheidende Schritt, bei dem nützliche Arbeit geleistet wird.

Schritt 4: Der Rücklaufzyklus

Das kondensierte Wasser, das seine Energie abgegeben hat, fällt einfach auf den Boden des Gefäßes zurück. Dort wird es durch den Verbrennungsprozess wieder erhitzt, und der Kreislauf beginnt von neuem. Eine Vakuumpumpe sorgt dafür, dass der Innendruck konstant bleibt.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist eine Universallösung. Das Design eines Vakuumofens bietet klare Vorteile, aber auch spezifische Überlegungen.

Hauptvorteil: Eigensicherheit

Dies ist der bedeutendste Vorteil gegenüber herkömmlichen Druckkesseln. Da das System bei Unterdruck arbeitet, wird bei einem Leck oder Riss Außenluft angesaugt, anstatt dass eine Explosion von Hochdruckdampf austritt. Dies eliminiert das Risiko eines katastrophalen Versagens.

Hauptvorteil: Hoher Wirkungsgrad

Die Phasenwechsel-Wärmeübertragung ist einer der effizientesten thermischen Prozesse in der Natur. Der Ofen bewegt schnell große Energiemengen mit minimalem Wärmeverlust, da die Energie im Dampf "eingeschlossen" ist, bis er kondensiert.

Hauptvorteil: Langlebigkeit und geringer Wartungsaufwand

Die versiegelte, sauerstofffreie Umgebung im Ofen eliminiert praktisch das Potenzial für Rost, Korrosion und Mineralablagerungen. Dies verlängert die Lebensdauer der Ausrüstung erheblich und reduziert den Wartungsaufwand im Vergleich zu atmosphärischen oder Drucksystemen.

Die primäre Überlegung: Systemintegrität

Der Hauptvorteil des Vakuums ist gleichzeitig seine primäre betriebliche Anforderung. Das Gefäß muss perfekt abgedichtet bleiben, und die Vakuumpumpe muss ordnungsgemäß gewartet werden, um sicherzustellen, dass das System seinen Unterdruck hält. Ein Vakuumverlust stoppt den Niedertemperatur-Siedekreislauf und macht den Ofen unwirksam, bis das Leck behoben ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob ein Vakuumofen geeignet ist, hängt vollständig von Ihrem Hauptziel für das Heizsystem ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Ein Vakuumofen ist eine unübertroffene Wahl, da er das Risiko einer Dampfexplosion, das bei Druckkesseln besteht, vollständig ausschließt.

- Wenn Ihr Hauptaugenmerk auf langfristigen Betriebskosten liegt: Der hohe Wirkungsgrad und der drastisch reduzierte Wartungsaufwand durch Korrosion und Ablagerungen machen ihn zu einer überlegenen Langzeitinvestition.

- Wenn Ihr Hauptaugenmerk auf der Prozesswärme für eine industrielle Anwendung liegt: Die präzise Temperaturregelung und die schnelle Reaktionszeit eines Vakuumofens sind äußerst vorteilhaft.

Letztendlich stellt ein Vakuumofen eine Verlagerung von der Brachialheizung hin zu einer intelligenten Methode dar, die Physik für ein sichereres, langlebigeres und effizienteres Wärmemanagement manipuliert.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Traditioneller Kessel |

|---|---|---|

| Betriebsdruck | Negativ (Vakuum) | Positiv (Hochdruck) |

| Sicherheit | Eigensicher (kein Explosionsrisiko) | Risiko einer Dampfexplosion |

| Effizienz | Hoch (nutzt latente Verdampfungswärme) | Niedriger |

| Wartung | Gering (korrosions- und ablagerungsbeständig) | Höher (anfällig für Korrosion und Ablagerungen) |

| Wärmeübertragung | Phasenwechsel (Verdampfung/Kondensation) | Direkte Erhitzung |

Bereit, das Heizsystem Ihres Labors mit unübertroffener Sicherheit und Effizienz aufzurüsten? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die auf Langlebigkeit und präzises Wärmemanagement ausgelegt sind. Unsere Lösungen sind ideal für Labore, die Explosionsrisiken eliminieren, langfristige Wartungskosten senken und die Prozesskontrolle verbessern möchten. Kontaktieren Sie uns noch heute, um den perfekten Vakuumofen für Ihre spezifische Anwendung zu finden und den KINTEK-Unterschied in Zuverlässigkeit und Support zu erleben.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung