Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das eine feste, hochreine Dünnschicht auf einer Oberfläche durch eine chemische Reaktion und nicht durch eine einfache Beschichtung aufbaut. Ein Werkstück oder Substrat wird in eine Reaktionskammer gebracht, in die bestimmte Gase eingeleitet werden. Diese Gase reagieren auf der erhitzten Oberfläche des Substrats und zersetzen sich, um Schicht für Schicht das gewünschte feste Material zu bilden.

Die chemische Gasphasenabscheidung sollte nicht nur als Beschichtungstechnik betrachtet werden. Es ist ein Präzisionsfertigungsprozess, der feste Materialien direkt aus gasförmigen Chemikalien aufbaut und die Erzeugung außergewöhnlich reiner, gleichmäßiger und dünner Schichten selbst auf den komplexesten Oberflächen ermöglicht.

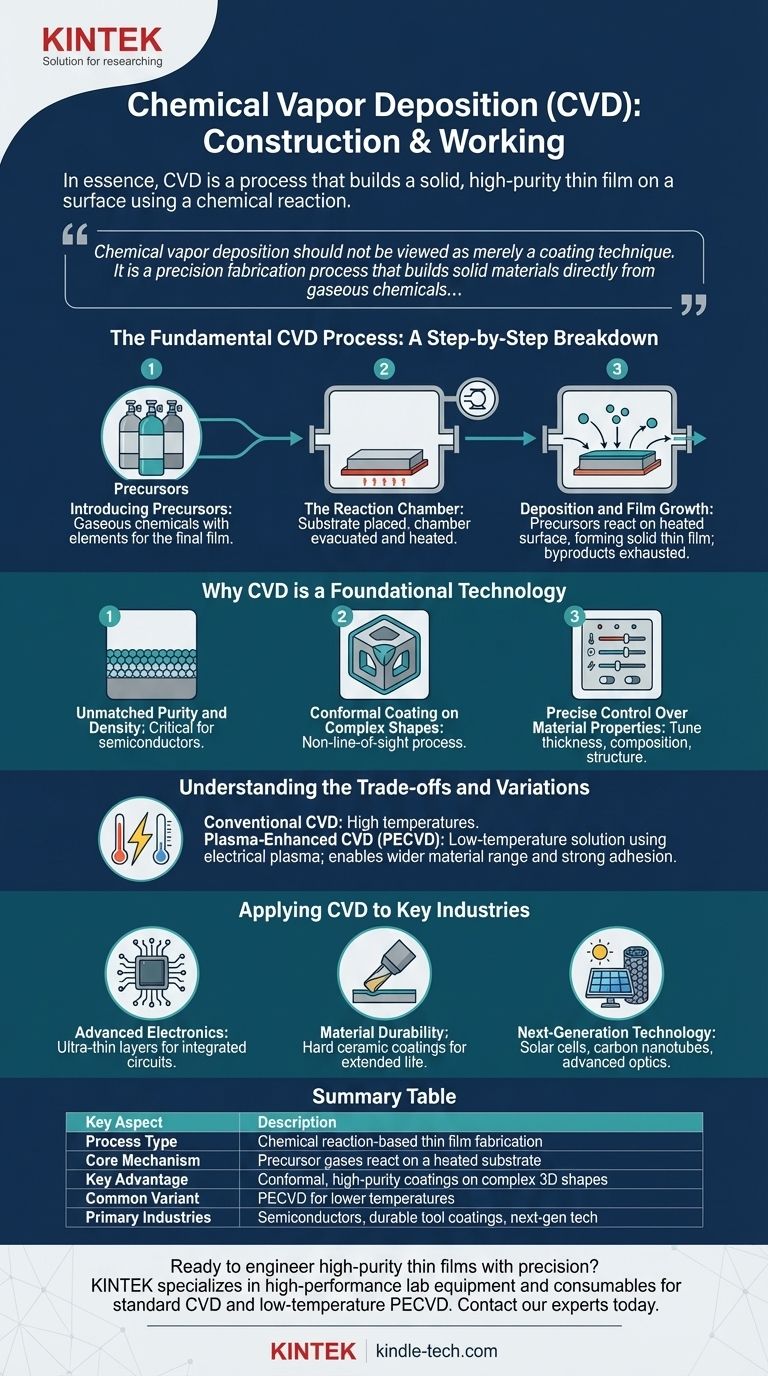

Der grundlegende CVD-Prozess: Eine Schritt-für-Schritt-Analyse

Um CVD zu verstehen, stellt man es sich am besten als einen kontrollierten, konstruktiven Prozess vor, bei dem ein neues Material direkt auf ein Zielobjekt aufgebracht wird.

Schritt 1: Einleiten der Prekursoren

Der Prozess beginnt mit der Einleitung sorgfältig ausgewählter gasförmiger Chemikalien, bekannt als Prekursoren, in eine Reaktionskammer. Diese Gase enthalten die für die endgültige Schicht erforderlichen Elemente (z. B. siliziumhaltige Gase zur Erzeugung einer Siliziumschicht).

Schritt 2: Die Reaktionskammer

Das Zielobjekt oder Substrat wird in diese versiegelte Kammer gelegt. Die Kammer steht typischerweise unter Vakuum und wird auf eine bestimmte Temperatur erhitzt, die für die chemische Reaktion erforderlich ist.

Schritt 3: Abscheidung und Schichtwachstum

Wenn die heißen Prekursorgase mit dem erhitzten Substrat in Kontakt kommen, findet eine chemische Reaktion direkt auf der Oberfläche statt. Diese Reaktion zersetzt die Gase, und das gewünschte feste Material lagert sich auf dem Substrat ab und bildet eine dünne, feste Schicht. Andere chemische Nebenprodukte werden einfach aus der Kammer abgeführt.

Warum CVD eine grundlegende Technologie ist

CVD ist nicht nur eine von vielen Techniken; ihre einzigartigen Eigenschaften machen sie in Hochleistungsanwendungen unverzichtbar.

Unübertroffene Reinheit und Dichte

Da die Schicht aus einer chemischen Reaktion unter Verwendung hochreiner Gase aufgebaut wird, ist die resultierende Schicht außergewöhnlich rein und dicht. Dies ist entscheidend für Anwendungen wie Halbleiter, wo Verunreinigungen die Geräteleistung beeinträchtigen können.

Konforme Beschichtung auf komplexen Formen

CVD ist ein nicht-sichtliniengebundenes Verfahren. Das Gas strömt um das gesamte Substrat herum und stellt sicher, dass selbst komplexe, dreidimensionale Formen eine perfekt gleichmäßige Beschichtung erhalten. Diese "Ummantelungsfähigkeit" ist mit physikalischen Beschichtungsmethoden schwer zu erreichen.

Präzise Kontrolle über Materialeigenschaften

Durch die Anpassung von Parametern wie Temperatur, Druck und Gaszusammensetzung haben die Bediener eine feine Kontrolle über die endgültige Schicht. Dies ermöglicht die Abstimmung ihrer Dicke, chemischen Zusammensetzung, Kristallstruktur und Korngröße.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, weist der Standard-CVD-Prozess inhärente Einschränkungen auf, die zu wichtigen Innovationen geführt haben.

Der Hochtemperaturanforderung

Herkömmliche CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann hitzeempfindliche Substrate, wie bestimmte Kunststoffe oder bereits teilweise montierte elektronische Komponenten, beschädigen.

Plasmaunterstützte CVD (PECVD): Die Niedertemperaturlösung

Um diese Einschränkung zu überwinden, wurde die Plasmaunterstützte CVD (PECVD) entwickelt. Diese Methode verwendet ein elektrisches Feld, um Plasma zu erzeugen, einen energiegeladenen Gaszustand. Das Plasma liefert die Energie für die chemische Reaktion, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

PECVD ermöglicht die Beschichtung einer breiteren Palette von Materialien und erzeugt dichte Schichten mit starker Haftung, was sie äußerst vielseitig macht.

Anwendung von CVD in Schlüsselindustrien

Die einzigartigen Fähigkeiten von CVD machen es zu einem Eckpfeilerprozess in mehreren kritischen Bereichen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist unerlässlich für die Abscheidung der ultradünnen, hochreinen Schichten von isolierenden, leitenden und halbleitenden Materialien, die zur Herstellung integrierter Schaltkreise benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Materialbeständigkeit liegt: CVD wird verwendet, um harte, korrosionsbeständige Keramikbeschichtungen (wie Titannitrid) auf Schneidwerkzeuge aufzubringen, wodurch deren Lebensdauer verlängert und die Leistung verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Technologie der nächsten Generation liegt: Das Verfahren wird zur Herstellung von Dünnschichtsolarzellen, zum Wachstum von Materialien wie Kohlenstoffnanoröhren und zur Entwicklung fortschrittlicher optischer Beschichtungen eingesetzt.

Letztendlich bietet die chemische Gasphasenabscheidung ein unübertroffenes Maß an Kontrolle für die Materialentwicklung vom Atom aufwärts.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Chemische reaktionsbasierte Dünnschichtherstellung |

| Kernmechanismus | Prekursorgase reagieren auf einem erhitzten Substrat |

| Hauptvorteil | Konforme, hochreine Beschichtungen auf komplexen 3D-Formen |

| Häufige Variante | Plasmaunterstützte CVD (PECVD) für niedrigere Temperaturen |

| Primäre Industrien | Halbleiter, langlebige Werkzeugbeschichtungen, Next-Gen-Technologie |

Bereit, hochreine Dünnschichten präzise zu entwickeln?

Der kontrollierte Prozess der chemischen Gasphasenabscheidung ist entscheidend für die Herstellung der fortschrittlichen Materialien, die die moderne Technologie antreiben. Ob Ihr Labor Standard-CVD- oder Niedertemperatur-PECVD-Lösungen für empfindliche Substrate benötigt, KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die Sie für außergewöhnliche Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Entwicklung in den Bereichen Halbleiter, langlebige Beschichtungen und Materialien der nächsten Generation verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind