Die Abkühlphase der Wärmebehandlung ist der kontrollierte Prozess der Temperaturreduzierung eines Metalls, nachdem es auf einen bestimmten Punkt erhitzt wurde. Dies ist oft die kritischste Phase, da die Geschwindigkeit und Methode der Abkühlung – bekannt als Abschrecken (Quench) – direkt die endgültigen mechanischen Eigenschaften des Materials wie Härte, Festigkeit und Duktilität bestimmen. Die Wahl der Kühlmethode kann von einem schnellen Eintauchen in Salzlake bis zu einem langsamen Abkühlen über Stunden in einem Ofen reichen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass es nicht nur darum geht, das Metall kalt zu machen. Die Geschwindigkeit der Abkühlung bestimmt die endgültige mikroskopische Struktur des Materials und fixiert die gewünschten Eigenschaften, wodurch es für seinen vorgesehenen Zweck umgewandelt wird.

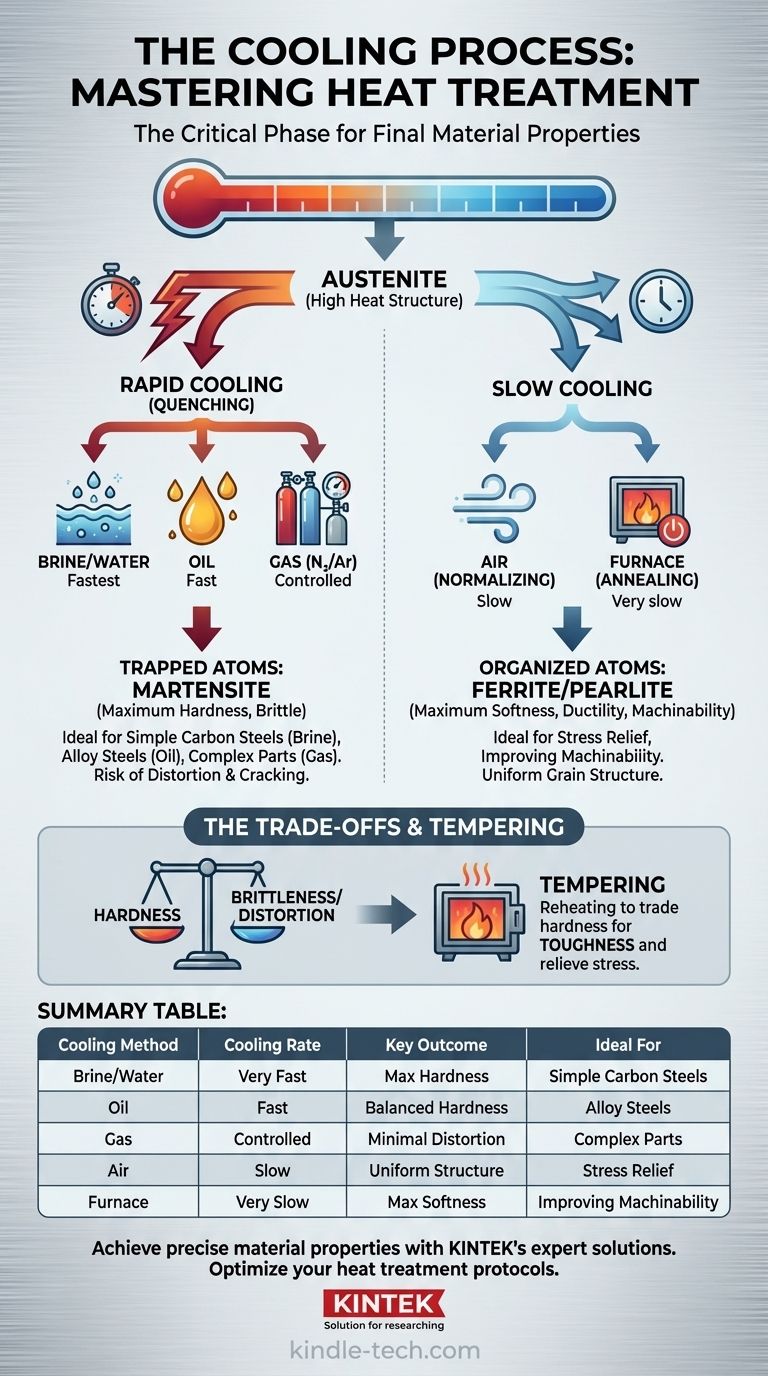

Warum die Abkühlgeschwindigkeit der entscheidende Faktor ist

Bei hohen wärmebehandelnden Temperaturen ändert sich die atomare Struktur eines Metalls wie Stahl in eine Form namens Austenit. Das Ziel des Abkühlprozesses ist es, zu steuern, wie dieser Austenit sich bei Raumtemperatur wieder in eine andere Struktur umwandelt.

Die Wissenschaft der Umwandlung

Wenn schnell abgekühlt wird, haben die Atome keine Zeit, sich in einen weichen, stabilen Zustand umzuordnen. Sie werden in einer stark beanspruchten, harten und spröden Struktur, wie Martensit, gefangen. Dies ist das Hauptziel von Härtungsprozessen.

Wenn langsam abgekühlt wird, haben die Atome ausreichend Zeit, sich in eine organisierte, spannungsarme Kristallstruktur zu bewegen. Dies führt zu einem weicheren, duktileren und besser bearbeitbaren Material mit Strukturen wie Ferrit und Perlit.

Gängige Kühlmethoden und ihr Zweck

Das „Abschreckmedium“ oder Kühlmedium wird basierend auf der gewünschten Abkühlgeschwindigkeit, der Art des Metalls und der Geometrie des Teils ausgewählt. Jedes Medium entzieht Wärme mit unterschiedlicher Geschwindigkeit.

Abschrecken (Quenching): Der Weg zur maximalen Härte

Abschrecken bezieht sich auf jeden Prozess der schnellen Abkühlung. Das Ziel ist es, das Metall schnell genug abzukühlen, um die Bildung weicher Strukturen zu verhindern.

- Salzlaken- oder Wasserabschreckung: Eine Salzwasserlösung bietet die schnellste Abkühlrate. Sie ist äußerst effektiv, aber auch am aggressivsten und erzeugt enorme innere Spannungen, die dazu führen können, dass dünne oder komplexe Teile sich verziehen oder reißen.

- Ölabschreckung: Öl kühlt langsamer als Wasser. Dies macht es zu einer sehr gängigen Wahl für viele legierte Stähle, da es eine gute Balance zwischen dem Erreichen hoher Härte und der Reduzierung des Verzugsrisikos bietet.

- Gasabschreckung: Die Verwendung von Gasen wie Stickstoff oder Argon unter hohem Druck bietet einen hochgradig kontrollierten und sauberen Abkühlprozess. Es ist langsamer als Öl, aber ideal für hochwertige Teile, komplexe Geometrien und fortschrittliche Materialien, die in der Luft- und Raumfahrt verwendet werden, wo die Minimierung von Verzug entscheidend ist. Als Faustregel verwendet Stahl 99,995 % reinen Stickstoff, während Superlegierungen möglicherweise 99,999 % Stickstoff oder Argon benötigen.

Langsames Abkühlen: Priorität auf Stabilität und Bearbeitbarkeit

Nicht jede Wärmebehandlung dient der Härtung. Manchmal besteht das Ziel darin, das Metall weicher zu machen, Spannungen abzubauen oder seine innere Kornstruktur zu verfeinern.

- Glühen (Annealing): Hierbei wird das Material so langsam wie möglich abgekühlt, oft indem es im ausgeschalteten Ofen belassen wird. Es erzeugt den weichsten, duktilsten Zustand, wodurch das Metall leicht zu bearbeiten oder zu formen ist.

- Normalisieren: Dabei wird das Teil aus dem Ofen genommen und an der stehenden Luft abgekühlt. Dies ist schneller als das Glühen, aber viel langsamer als das Abschrecken. Das Normalisieren wird oft verwendet, um eine gleichmäßigere Kornstruktur zu erzeugen und Spannungen abzubauen, die sich aus früheren Herstellungsschritten wie Schmieden oder Kaltumformung aufgebaut haben.

Die Kompromisse verstehen: Härte vs. Sprödigkeit

Die Auswahl eines Abkühlprozesses ist ein Balanceakt. Das Erreichen einer Eigenschaft bedeutet oft das Opfern einer anderen.

Das Risiko von Verzug und Rissbildung

Je schneller die Abkühlrate, desto größer ist der thermische Schock und die innere Spannung. Während ein schnelles Abschrecken maximale Härte erzeugt, birgt es auch ein hohes Risiko, dass das Teil sich verzieht, verformt oder sogar reißt. Das Abschreckmedium muss aggressiv genug sein, um das Teil zu härten, aber nicht so aggressiv, dass es zerstört wird.

Die Notwendigkeit des Anlassens

Ein Teil, das auf seine maximale Härte abgeschreckt wurde, ist fast immer zu spröde für eine praktische Anwendung. Es ist wie Glas – hart, aber leicht zerbrechlich.

Aus diesem Grund folgt dem Abschrecken fast immer eine zweite Wärmebehandlung, das sogenannte Anlassen (Tempering). Bei diesem Prozess wird das gehärtete Teil auf eine viel niedrigere Temperatur wieder erhitzt, um Spannungen abzubauen und einen geringen Teil der Härte gegen eine deutliche Zunahme der Zähigkeit einzutauschen.

Den richtigen Abkühlprozess auswählen

Ihre Wahl der Kühlmethode muss auf die endgültigen Eigenschaften abgestimmt sein, die Ihre Komponente benötigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Verwenden Sie das aggressivste Abschrecken, das Ihr Material ohne Versagen verträgt, wie Salzlake für einfache Kohlenstoffstähle oder schnelles Öl für Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Verwenden Sie eine langsamere, kontrolliertere Methode wie Vakuumgasabschreckung oder ein milderes Öl, insbesondere bei komplexen oder hochpräzisen Teilen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Weichheit liegt: Verwenden Sie einen langsamen Abkühlprozess wie Ofenabkühlung (Glühen) oder Luftkühlung (Normalisieren).

Letztendlich bedeutet die Beherrschung des Abkühlprozesses die Beherrschung der endgültigen Eigenschaften des Metalls selbst.

Zusammenfassungstabelle:

| Kühlmethode | Abkühlgeschwindigkeit | Wichtigstes Ergebnis | Ideal für |

|---|---|---|---|

| Salzlaken-/Wasserabschreckung | Sehr schnell | Maximale Härte (Martensit) | Einfache Kohlenstoffstähle |

| Ölabschreckung | Schnell | Ausgewogene Härte & Reduzierter Verzug | Legierte Stähle |

| Gasabschreckung | Kontrolliert | Minimaler Verzug, sauberer Prozess | Hochwertige, komplexe Teile (Luft- und Raumfahrt) |

| Luftkühlung (Normalisieren) | Langsam | Gleichmäßige Kornstruktur, Spannungsabbau | Spannungsabbau nach dem Schmieden |

| Ofenabkühlung (Glühen) | Sehr langsam | Maximale Weichheit & Duktilität | Verbesserung der Bearbeitbarkeit |

Erzielen Sie präzise Materialeigenschaften in Ihrem Labor mit den Expertlösungen von KINTEK.

Die Auswahl der richtigen Kühlmethode ist entscheidend, um die genaue Härte, Festigkeit und Dimensionsstabilität zu erreichen, die Ihre Komponenten erfordern. Ob Sie hochfeste Legierungen entwickeln oder Verzug bei Präzisionsteilen minimieren müssen, KINTEK bietet die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, um jeden Schritt des Wärmebehandlungsprozesses zu kontrollieren.

Unser Team ist darauf spezialisiert, Laboren wie Ihrem bei der Optimierung von Abschreck- und Kühlprotokollen für reproduzierbare, qualitativ hochwertige Ergebnisse zu helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Herausforderungen in den Bereichen Materialwissenschaft und Wärmebehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.