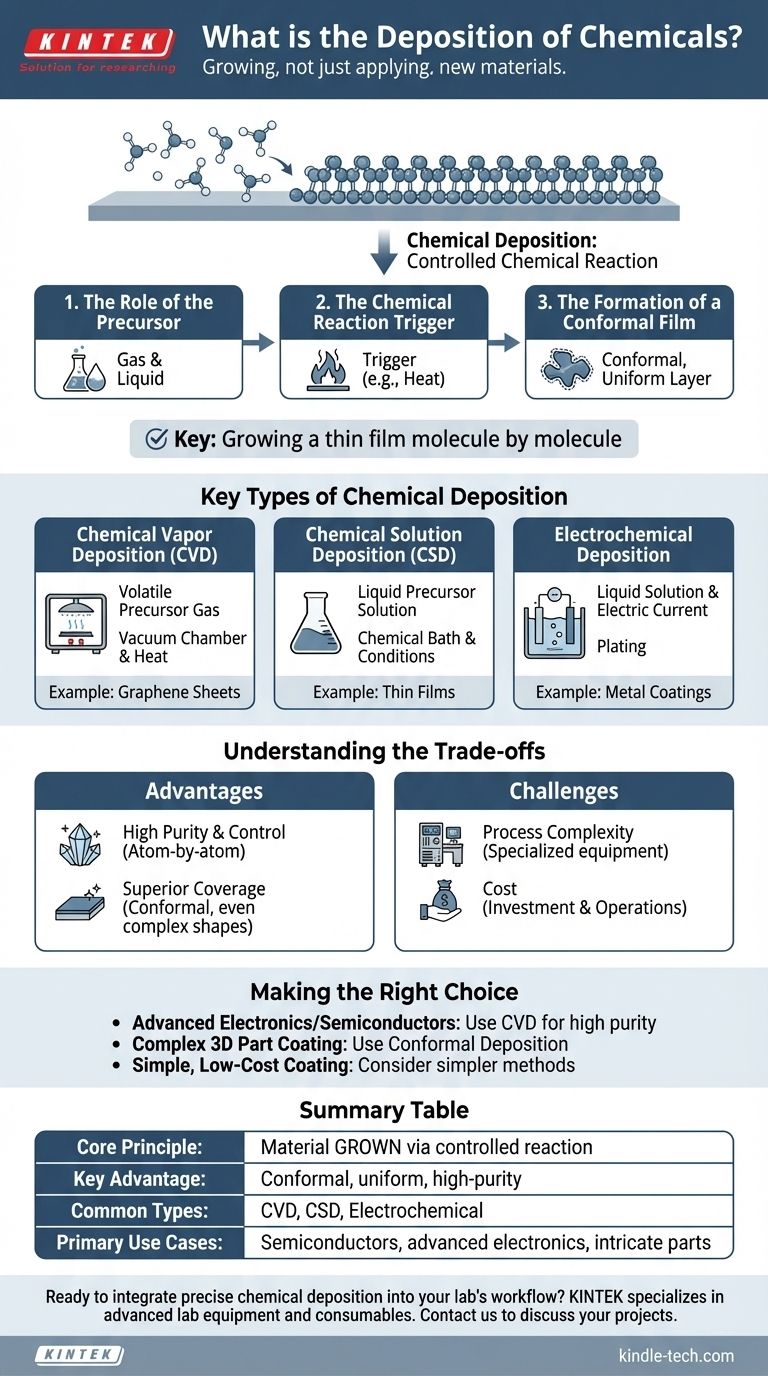

Im Wesentlichen ist die chemische Abscheidung ein Prozess, bei dem ein neues, festes Material durch eine kontrollierte chemische Reaktion direkt auf einer Oberfläche erzeugt wird. Im Gegensatz zum einfachen Streichen oder Sprühen wird die Beschichtung nicht nur aufgetragen; sie baut sich selbst auf und bindet sich Molekül für Molekül aus einem flüssigen oder gasförmigen Vorläufer an das Substrat.

Der entscheidende Unterschied bei der chemischen Abscheidung besteht darin, dass eine dünne Schicht auf einem Objekt gezüchtet wird, anstatt sie dort einfach abzulegen. Dieser grundlegende Unterschied ermöglicht die Herstellung von außergewöhnlich reinen, gleichmäßigen und komplexen Materialschichten.

Wie die chemische Abscheidung fundamental funktioniert

Der Prozess kann, unabhängig von der verwendeten spezifischen Technik, in drei Kernstufen unterteilt werden. Jede Stufe ist entscheidend für die Kontrolle der endgültigen Eigenschaften des abgeschiedenen Films.

Die Rolle des Vorläufers

Ein Vorläufer ist die Ausgangschemikalie, die die Elemente enthält, die abgeschieden werden sollen. Dieser Vorläufer wird als Fluid – entweder als Gas oder als flüssige Lösung – in den Prozess eingebracht.

Die Wahl des Vorläufers ist entscheidend, da sie die Zusammensetzung der Endbeschichtung und die für die Reaktion erforderlichen Bedingungen (wie die Temperatur) bestimmt.

Der Auslöser der chemischen Reaktion

Der Vorläufer haftet nicht einfach an der Oberfläche. Ein spezifischer Auslöser, meistens Hitze, wird verwendet, um eine chemische Reaktion auszulösen.

Diese Reaktion zersetzt die Vorläufermoleküle und setzt die gewünschten Atome oder Moleküle frei, damit sie an der Zieloberfläche, dem sogenannten Substrat, binden können.

Die Bildung eines konformen Films

Während die Reaktion an der Oberfläche abläuft, baut sich eine feste Schicht auf. Ein wesentlicher Vorteil dieser Methode ist, dass der resultierende Film oft konform ist.

Eine konforme Beschichtung folgt der genauen Topographie der Oberfläche und bedeckt Rillen, Kanten und komplexe 3D-Formen mit einer Schicht gleichmäßiger Dicke. Dies ist ein wesentlicher Vorteil gegenüber gerichteten Methoden, die schwer zugängliche Oberflächen nicht einfach beschichten können.

Wichtige Arten der chemischen Abscheidung

Obwohl das zugrunde liegende Prinzip dasselbe ist, ändert sich die Methode je nach Zustand des Vorläufers und dem verwendeten Auslöser.

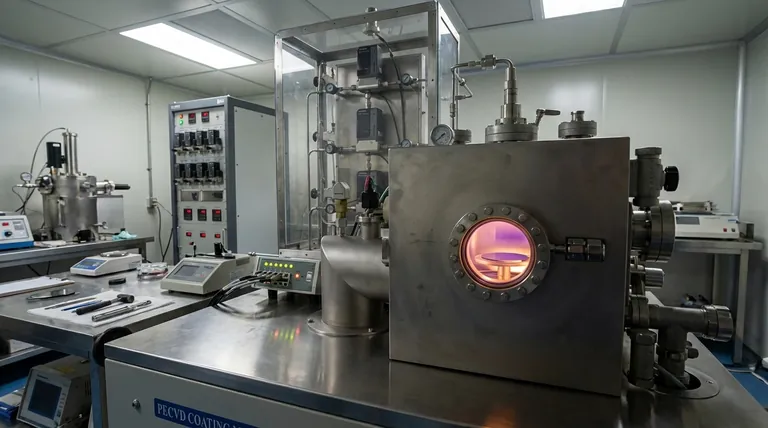

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

Dies ist eine der häufigsten und leistungsfähigsten Techniken. Bei der CVD wird ein flüchtiger Vorläufergas in eine Vakuumkammer injiziert, die das Substrat enthält.

Die Kammer wird erhitzt, wodurch das Gas reagiert oder sich zersetzt und einen dünnen, hochreinen Film auf der Oberfläche des Substrats abscheidet. Diese Präzision macht sie zu einer führenden Methode für die Herstellung fortschrittlicher Materialien.

Ein Paradebeispiel ist ihr Einsatz bei der Herstellung hochwertiger, fehlerarmer Graphenschichten für Hochleistungselektronik und Sensoren.

Chemical Solution Deposition (CSD) – Chemische Abscheidung aus der Lösung

Diese Methode, auch als chemische Badabscheidung bekannt, verwendet eine flüssige Vorläuferlösung. Das Substrat wird in ein chemisches Bad getaucht, in dem kontrollierte Bedingungen dazu führen, dass die gelösten Vorläufer reagieren und einen festen Film auf seiner Oberfläche abscheiden.

Electrochemical Deposition – Elektrochemische Abscheidung

Dieser Prozess, oft als Galvanisieren bezeichnet, verwendet ebenfalls eine Flüssiglösung. Er ist jedoch auf einen elektrischen Strom angewiesen, um die chemische Reaktion anzutreiben und Ionen aus der Lösung abzuscheiden und auf dem Substrat abzulagern.

Verständnis der Kompromisse

Die chemische Abscheidung ist ein mächtiges Werkzeug, aber ihre Vorteile gehen mit spezifischen Herausforderungen einher, die sie für jede Anwendung ungeeignet machen.

Vorteil: Hohe Reinheit und Kontrolle

Da das Material Atom für Atom aufgebaut wird, kann die chemische Abscheidung Filme mit extrem hoher Reinheit und einer gut geordneten Kristallstruktur erzeugen. Dieses Maß an Kontrolle ist für fortgeschrittene Anwendungen wie Halbleiter unerlässlich.

Vorteil: Überlegene Abdeckung

Die konforme Natur der Abscheidung ist ein großer Vorteil. Sie stellt sicher, dass selbst hochkomplexe oder komplizierte Objekte auf allen freiliegenden Oberflächen gleichmäßig beschichtet werden, was mit richtungsabhängigen physikalischen Methoden nur schwer zu erreichen ist.

Herausforderung: Prozesskomplexität und Kosten

Diese Techniken erfordern oft spezielle Ausrüstungen, wie Vakuumkammern, Hochtemperaturofen und Systeme zur Handhabung potenziell flüchtiger Vorläuferchemikalien. Diese Komplexität erhöht sowohl die Anfangsinvestition als auch die Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von der erforderlichen Qualität, dem Material und den Kostenbeschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Halbleitern liegt: Sie werden sich auf die chemische Gasphasenabscheidung (CVD) verlassen, da diese in der Lage ist, außergewöhnlich reine und gleichmäßige Dünnschichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils mit einer gleichmäßigen Schicht liegt: Die konforme Natur der chemischen Abscheidung macht sie zu einer weitaus besseren Wahl als Methoden wie das physikalische Sprühen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Schutzbeschichtung liegt: Einfachere und kostengünstigere Methoden könnten besser geeignet sein, da die chemische Abscheidung ein fortschrittlicher Prozess für leistungsentscheidende Anwendungen ist.

Letztendlich ist die chemische Abscheidung das bevorzugte Herstellungsverfahren, wenn die innere Qualität und die Oberflächengleichmäßigkeit des Materials für seine Funktion absolut entscheidend sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Ein fester Werkstoff wird durch eine kontrollierte chemische Reaktion auf einer Oberfläche gezüchtet und nicht einfach aufgetragen. |

| Hauptvorteil | Erzeugt konforme, gleichmäßige und hochreine Beschichtungen, selbst auf komplexen 3D-Formen. |

| Gängige Typen | Chemical Vapor Deposition (CVD), Chemical Solution Deposition (CSD), Elektrochemische Abscheidung. |

| Hauptanwendungsfälle | Halbleiterfertigung, fortschrittliche Elektronik, Hochleistungssensoren und Beschichtung komplizierter Teile. |

Sind Sie bereit, die präzise chemische Abscheidung in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für diese kritischen Prozesse erforderlich sind. Ob Sie ein zuverlässiges CVD-System, Hochtemperaturofen oder eine fachkundige Beratung zur Erzielung überlegener Dünnschichten benötigen, wir haben die Lösungen für die Anforderungen Ihres Labors.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte zur Abscheidung fortschrittlicher Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Bedingungen sind erforderlich, um künstliche Diamanten herzustellen? Ein Leitfaden zu HPHT- und CVD-Methoden

- Was sind die Parameter der CVD? Temperatur, Druck und Fluss für perfekte Schichten beherrschen

- Was ist der Druck des Sputterprozesses? Der Schlüssel zu hochwertigen Dünnschichten

- Was ist die physikalische Gasphasenabscheidung von Dünnschichten? Ein Leitfaden zur PVD-Beschichtungstechnologie

- Wie funktioniert ein CVD-Reaktor? Meistern Sie die Wissenschaft der Hochleistungs-Dünnschichtabscheidung

- Wie groß ist ein CVD-Diamant? Von mikrondünnen Beschichtungen bis hin zu mehrkarätigen Edelsteinen

- Was ist die Gasphasenabscheidung von Metallen? Überlegene, hochreine Metallbeschichtungen herstellen

- Was ist eine potenzielle Komplikation bei der Verwendung von Katalysatoren im CVD-Prozess für Graphen? Beherrschung der Kohlenstofflöslichkeit