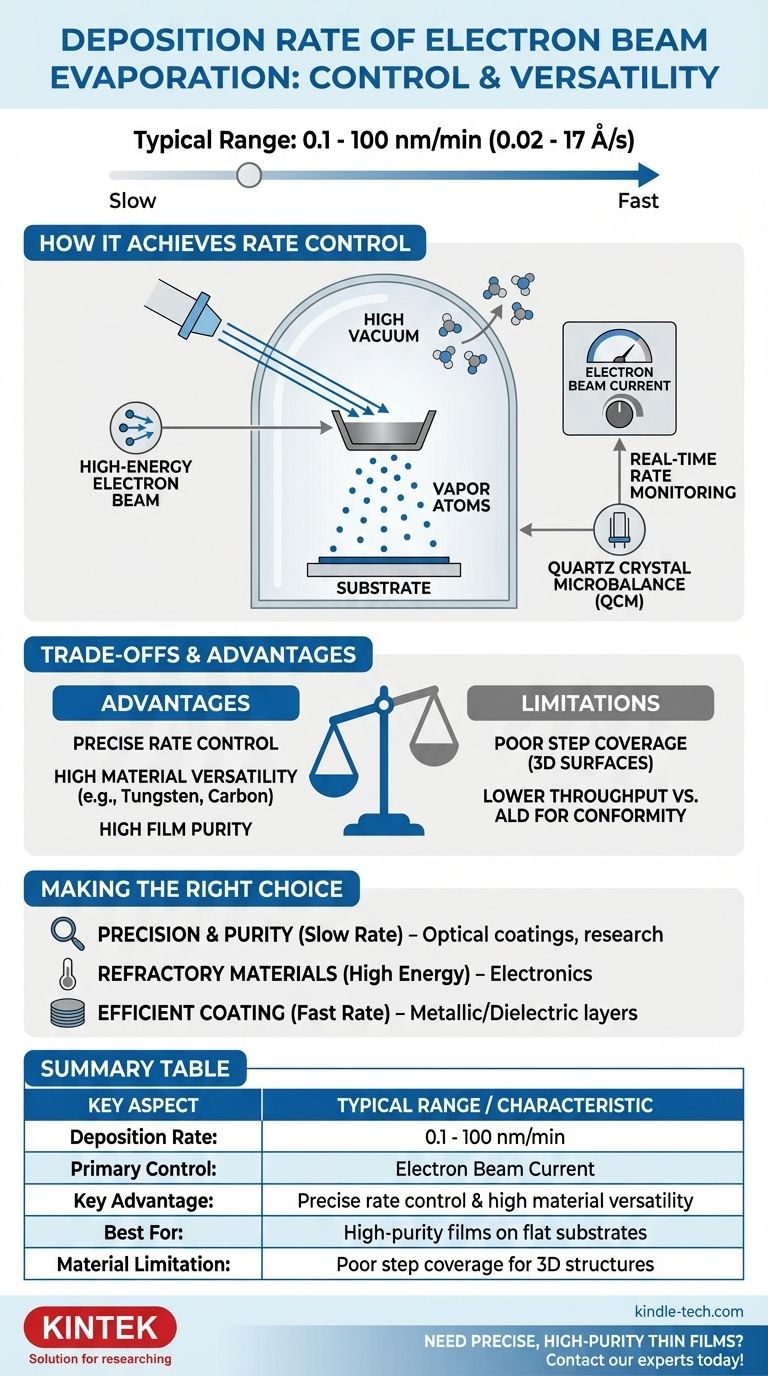

In der Praxis ist die Abscheiderate bei der Elektronenstrahlverdampfung (E-Beam-Verdampfung) hochgradig kontrollierbar und liegt typischerweise zwischen 0,1 und 100 Nanometern pro Minute (nm/min). Dieses breite Betriebsfenster, das etwa 0,02 bis 17 Angström pro Sekunde (Å/s) entspricht, ermöglicht sowohl sorgfältige, langsam wachsende Prozesse als auch schnelle, hochdurchsatzfähige Beschichtungen. Der Schlüssel ist, dass die Rate keine feste Eigenschaft, sondern ein abstimmbarer Parameter ist, der für die Leistungsfähigkeit der Technik von zentraler Bedeutung ist.

Während die Zahlen einen Ausgangspunkt bieten, liegt der wahre Wert der E-Beam-Verdampfung nicht in ihrer absoluten Geschwindigkeit, sondern in ihrer einzigartigen Kombination aus präziser Ratenkontrolle, Materialvielseitigkeit und hoher Schichtreinheit, die mit anderen Methoden oft unerreichbar sind.

Wie die E-Beam-Verdampfung die Ratenkontrolle erreicht

Die Abscheiderate in einem E-Beam-System ist eine direkte Folge seines grundlegenden Designs. Sie ist kein willkürliches Ergebnis, sondern eine präzise verwaltete Variable, die durch die dem Ausgangsmaterial zugeführte Energie gesteuert wird.

Die Rolle des Elektronenstrahls

Das Herzstück des Prozesses ist ein hochenergetischer Elektronenstrahl, der oft durch Spannungen von bis zu 10 kV beschleunigt wird.

Dieser Strahl wird magnetisch geführt, um ein Zielmaterial (das Verdampfungsmaterial) zu treffen, das sich in einem Tiegel befindet. Die kinetische Energie der Elektronen wird beim Aufprall in intensive, lokalisierte Wärme umgewandelt.

Durch die Einstellung des Elektronenstrahlstroms steuern Sie direkt die dem Material zugeführte Leistung. Ein höherer Strom führt zu mehr Wärme, einem höheren Dampfdruck und somit zu einer schnelleren Abscheiderate.

Die Notwendigkeit eines Hochvakuums

Die E-Beam-Verdampfung wird unter Hochvakuumbedingungen durchgeführt. Dies dient zwei entscheidenden Zwecken.

Erstens minimiert das Vakuum die Kontamination, indem es Umgebungsmoleküle entfernt, die sonst in die wachsende Schicht eingebaut werden könnten, und so eine hohe Reinheit gewährleistet.

Zweitens ermöglicht es den verdampften Materialatomen, einen geraden, ungehinderten "Sichtlinien"-Weg von der Quelle zum Substrat zurückzulegen, wodurch die Abscheideeffizienz maximiert wird.

Echtzeit-Ratenüberwachung

Die meisten modernen E-Beam-Systeme verfügen über einen Rückkopplungsregelkreis, typischerweise unter Verwendung einer Quarzkristallmikrowaage (QCM).

Die QCM misst die Masse, die in Echtzeit auf ihrer Oberfläche hinzugefügt wird, was direkt mit der Abscheiderate korreliert. Diese Informationen werden an den E-Beam-Controller zurückgespeist, der den Strahlstrom automatisch anpasst, um die gewünschte Rate mit außergewöhnlicher Präzision aufrechtzuerhalten.

Die Kompromisse verstehen

Keine Abscheidetechnik ist für jedes Szenario perfekt. Die Wahl der E-Beam-Verdampfung erfordert ein Verständnis ihrer Vorteile im Kontext ihrer Einschränkungen.

Rate vs. andere Abscheidetechniken

Im Vergleich zum Sputtern kann die E-Beam-Verdampfung oft höhere Abscheideraten erzielen, insbesondere für bestimmte Metalle. Allerdings kann das Sputtern manchmal eine bessere Schichtdichte und Haftung bieten.

Im Vergleich zur Atomlagenabscheidung (ALD), die Schichten Atomlage für Atomlage aufbaut, ist die E-Beam-Verdampfung um Größenordnungen schneller. Der Kompromiss ist, dass ALD eine unübertroffene Konformität und Dickenkontrolle bietet, die die E-Beam-Verdampfung nicht erreichen kann.

Unübertroffene Materialvielseitigkeit

Die intensive, lokalisierte Erwärmung des Elektronenstrahls ist seine größte Stärke.

Es kann Materialien mit extrem hohen Schmelzpunkten verdampfen, wie Wolfram, Tantal und Kohlenstoff (Graphit), die mit einfacheren thermischen Verdampfungsmethoden unmöglich abzuscheiden sind. Dies macht E-Beam unverzichtbar für Anwendungen in der fortgeschrittenen Elektronik und Hochtemperatur-Optik.

Sichtlinienbegrenzung

Da der Dampf in einer geraden Linie wandert, bietet die E-Beam-Verdampfung eine schlechte "Stufenbedeckung". Sie kann die Seitenwände von tiefen Gräben oder komplexen, dreidimensionalen Oberflächen nicht effektiv beschichten.

Dies macht sie am besten geeignet für die Abscheidung von Schichten auf relativ ebenen Substraten wie Wafern, Glasplatten oder optischen Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der E-Beam-Verdampfung hängt vollständig von Ihren spezifischen Materialanforderungen und der Anwendungsgeometrie ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Schichtreinheit liegt: Die Fähigkeit zu langsamen Raten (bis zu 0,1 nm/min) und die Hochvakuumumgebung machen E-Beam ideal für die Herstellung komplexer optischer Beschichtungen oder elektronischer Geräte für die Forschung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von refraktären oder dielektrischen Materialien liegt: Die hohe Energie des Elektronenstrahls macht sie zu einer der wenigen und oft besten Methoden zur Abscheidung von hochschmelzenden Materialien.

- Wenn Ihr Hauptaugenmerk auf der effizienten Beschichtung ebener Oberflächen liegt: Das obere Ende der Abscheiderate (~100 nm/min) ermöglicht eine kostengünstige, hochdurchsatzfähige Produktion von metallischen und dielektrischen Schichten.

Letztendlich ist das Verständnis der steuerbaren Rate der Elektronenstrahlverdampfung der Schlüssel, um ihre einzigartigen Fähigkeiten für die anspruchsvollsten Dünnschichtanwendungen zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Typischer Bereich / Charakteristik |

|---|---|

| Abscheiderate | 0,1 - 100 nm/min (0,02 - 17 Å/s) |

| Primäre Steuerung | Elektronenstrahlstrom |

| Hauptvorteil | Präzise Ratenkontrolle & hohe Materialvielseitigkeit |

| Am besten geeignet für | Hochreine Schichten auf ebenen Substraten |

| Materialbegrenzung | Schlechte Stufenbedeckung für 3D-Strukturen |

Benötigen Sie präzise, hochreine Dünnschichten für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Elektronenstrahlverdampfungssysteme. Unsere Lösungen bieten die exakte Abscheidekontrolle und Materialvielseitigkeit, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen