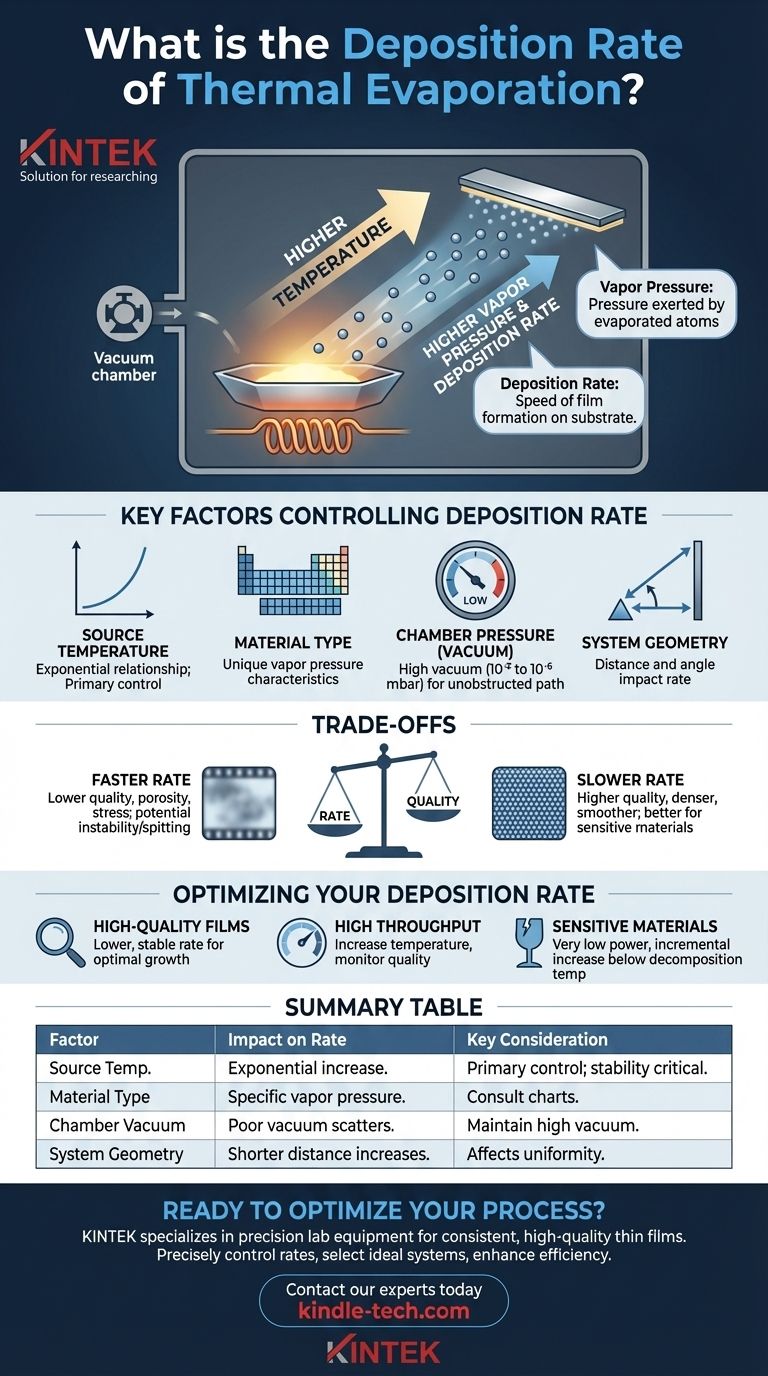

Die Abscheiderate bei der thermischen Verdampfung ist kein fester Wert, sondern ein hochvariabler und steuerbarer Parameter. Sie wird hauptsächlich durch die Temperatur des Quellmaterials bestimmt – eine höhere Temperatur erzeugt einen höheren Dampfdruck, was wiederum zu einer schnelleren Abscheiderate auf Ihrem Substrat führt.

Das Kernprinzip, das Sie verstehen müssen, ist, dass die Abscheiderate eine direkte Folge Ihrer Prozesseingaben ist. Sie steuern die Rate aktiv, indem Sie die Quellentemperatur einstellen, die bestimmt, wie schnell Materialatome verdampfen und Ihr Substrat beschichten.

Das Grundprinzip: Dampfdruck

Um die Abscheiderate zu kontrollieren, müssen Sie zunächst die Physik des Dampfdrucks und seine direkte Beziehung zur Temperatur verstehen.

Die Rolle der Temperatur

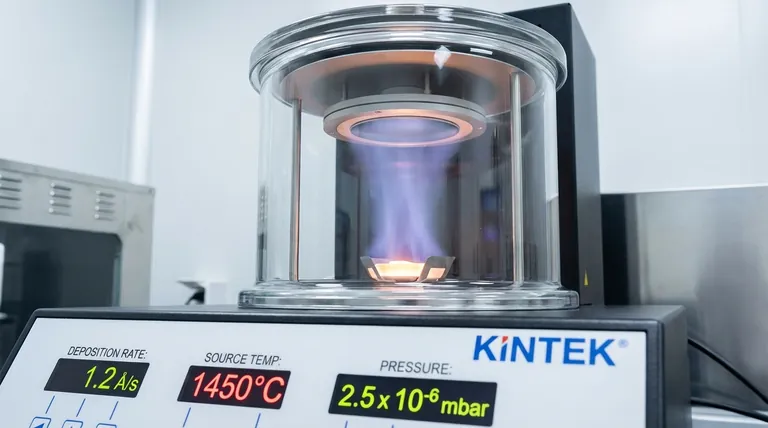

Die thermische Verdampfung funktioniert, indem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird. Dies geschieht typischerweise durch das Anlegen eines hohen elektrischen Stroms durch einen Halter, bekannt als „Tiegel“ oder „Schiffchen“.

Wenn sich das Quellmaterial erwärmt, gewinnen seine Atome thermische Energie. Schließlich gewinnen sie genügend Energie, um sich von der Oberfläche zu lösen und in einen gasförmigen Zustand überzugehen, ein Prozess, der als Verdampfung bekannt ist.

Vom Dampfdruck zur Abscheiderate

Der Dampfdruck ist der Druck, den diese verdampften Atome in der Kammer ausüben. Je heißer das Quellmaterial wird, desto mehr Atome verdampfen und desto höher wird der Dampfdruck.

Dieser Dampfstrom wandert durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch die dünne Schicht gebildet wird. Ein höherer Dampfdruck bedeutet, dass pro Zeiteinheit ein dichterer Strom von Atomen das Substrat erreicht, was zu einer höheren Abscheiderate führt.

Schlüsselfaktoren zur Steuerung der Abscheiderate

Während die Temperatur Ihr primärer Stellknopf ist, bestimmen mehrere miteinander verbundene Faktoren die endgültige Abscheiderate.

Quellentemperatur

Dies ist Ihre direkteste Kontrolle. Die Erhöhung der Leistung des Heizelements erhöht die Quellentemperatur, erhöht den Dampfdruck und beschleunigt die Abscheiderate. Diese Beziehung ist exponentiell, daher können kleine Änderungen der Temperatur große Änderungen der Rate verursachen.

Das zu verdampfende Material

Jedes Material hat eine einzigartige Temperatur-Dampfdruck-Beziehung. Materialien wie Aluminium und Silber verdampfen bei unterschiedlichen Temperaturen, um den gleichen Dampfdruck zu erreichen.

Aus diesem Grund müssen Sie Dampfdruckdiagramme für Ihr spezifisches Material konsultieren, um den erforderlichen Temperaturbereich für Ihre gewünschte Abscheiderate zu bestimmen.

Kammerdruck (Vakuumgrad)

Die thermische Verdampfung wird aus einem wichtigen Grund in einem Hochvakuum (typischerweise 10⁻⁵ bis 10⁻⁶ mbar) durchgeführt. Dieser niedrige Druck entfernt die meisten Luftmoleküle und stellt sicher, dass die verdampften Atome einen klaren, ungehinderten Weg von der Quelle zum Substrat haben.

Ein schlechtes Vakuum würde dazu führen, dass verdampfte Atome mit Luftmolekülen kollidieren, sie streuen und die effektive Abscheiderate sowie die Reinheit der Schicht drastisch reduzieren.

Systemgeometrie

Die physische Anordnung Ihrer Kammer spielt eine wichtige Rolle. Der Abstand und der Winkel zwischen der Verdampfungsquelle und dem Substrat wirken sich direkt auf die Rate aus. Genau wie bei einer Sprühdose gilt: Je näher das Substrat an der Quelle ist, desto höher ist die Abscheiderate.

Die Kompromisse verstehen

Das bloße Anstreben der schnellstmöglichen Abscheiderate ist oft ein Fehler. Die von Ihnen gewählte Rate beinhaltet kritische Kompromisse zwischen Geschwindigkeit und Qualität.

Rate vs. Schichtqualität

Eine zu schnelle Abscheidung kann zu einer Schicht geringerer Qualität führen. Die Atome haben möglicherweise nicht genügend Zeit, sich in einer geordneten, dichten Struktur auf dem Substrat anzulagern, was zu Schichten führt, die porös sind oder hohe innere Spannungen aufweisen.

Langsamere Abscheideraten geben den Atomen im Allgemeinen mehr Zeit, sich anzuordnen, was oft zu dichteren, glatteren und reineren Schichten führt.

Rate vs. Prozessstabilität

Eine aggressive Erhitzung einer Quelle, um eine hohe Rate zu erzielen, kann den Prozess instabil machen. Einige Materialien können beim Überhitzen kleine geschmolzene Tröpfchen „spucken“ oder ausstoßen, was erhebliche Defekte auf dem Substrat verursacht.

Die Aufrechterhaltung einer stabilen, moderaten Temperatur ist oft der Schlüssel zu einem reproduzierbaren und zuverlässigen Abscheidungsprozess.

Temperatur vs. Materialintegrität

Bei empfindlichen Materialien wie organischen Verbindungen oder bestimmten Legierungen kann übermäßige Hitze dazu führen, dass sie sich zersetzen oder zerfallen. In diesen Fällen ist eine sorgfältig kontrollierte, niedrigere Abscheiderate unerlässlich, um die chemische Struktur des Materials in der endgültigen Schicht zu erhalten.

Optimierung Ihrer Abscheiderate

Ihre ideale Rate hängt vollständig vom Ziel Ihrer spezifischen Anwendung ab. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Schichten liegt: Entscheiden Sie sich für eine niedrigere, stabilere Abscheiderate, um ein optimales Schichtwachstum zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und hohem Durchsatz liegt: Erhöhen Sie vorsichtig die Quellentemperatur und überwachen Sie gleichzeitig die Schichtqualität, um die maximale Rate zu finden, die Ihre Spezifikationen noch erfüllt.

- Wenn Sie ein empfindliches oder komplexes Material abscheiden: Beginnen Sie mit sehr geringer Leistung und erhöhen Sie diese schrittweise, um eine stabile Verdampfungsrate zu finden, die weit unter der Zersetzungstemperatur des Materials liegt.

Die Beherrschung der thermischen Verdampfung liegt im Verständnis und in der Kontrolle der Beziehung zwischen Temperatur, Dampfdruck und Ihren gewünschten Schichteigenschaften.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate | Wichtige Überlegung |

|---|---|---|

| Quellentemperatur | Höhere Temperatur erhöht die Rate exponentiell. | Primärer Steuerknopf; Stabilität ist entscheidend. |

| Materialtyp | Dampfdruck vs. Temperatur ist materialspezifisch. | Konsultieren Sie Dampfdruckdiagramme für Ihr Material. |

| Kammer-Vakuum | Schlechtes Vakuum streut Atome und reduziert die effektive Rate. | Halten Sie ein Hochvakuum (10⁻⁵ bis 10⁻⁶ mbar) ein. |

| Systemgeometrie | Kürzerer Abstand zwischen Quelle und Substrat erhöht die Rate. | Beeinflusst die Gleichmäßigkeit und das Dickeprofil der Schicht. |

Bereit, Ihren Prozess der thermischen Verdampfung zu optimieren?

Das Erreichen des perfekten Gleichgewichts zwischen Abscheiderate und Schichtqualität ist der Schlüssel zu Ihrem Forschungs- oder Produktionserfolg. Die richtige Laborausrüstung ist für diese Kontrolle von grundlegender Bedeutung.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die thermische Verdampfung. Wir bieten die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die Ihnen helfen:

- Die Abscheideraten präzise zu steuern für konsistente, hochwertige dünne Schichten.

- Das ideale System und die Komponenten für Ihre spezifischen Materialien und Anwendungsziele auszuwählen.

- Die Effizienz Ihres Labors durch langlebige Hochleistungs-Verdampfungsquellen und Vakuumsysteme zu steigern.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie dünnen Sie Filme ab? Die Wahl der richtigen Methode für die Leistung Ihres Materials

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor

- Welche Materialien werden bei der Vakuumverdampfung verwendet? Ein Leitfaden zu Metallen, Legierungen und Dielektrika

- Was ist die Quelle der Elektronenstrahlverdampfung? Die Elektronenkanone erklärt für hochreine Dünnschichten

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen

- Was ist die thermische Verdampfungsmethode für Dünnschichten? Ein Leitfaden zur PVD-Beschichtung

- Was ist die Niedertemperatur-Verdampfungstechnologie? Ein Leitfaden zur Beschichtung wärmeempfindlicher Materialien

- Was sind die Hauptunterschiede zwischen thermischer Verdampfung und Elektronenstrahlverdampfung? Wählen Sie die richtige PVD-Methode