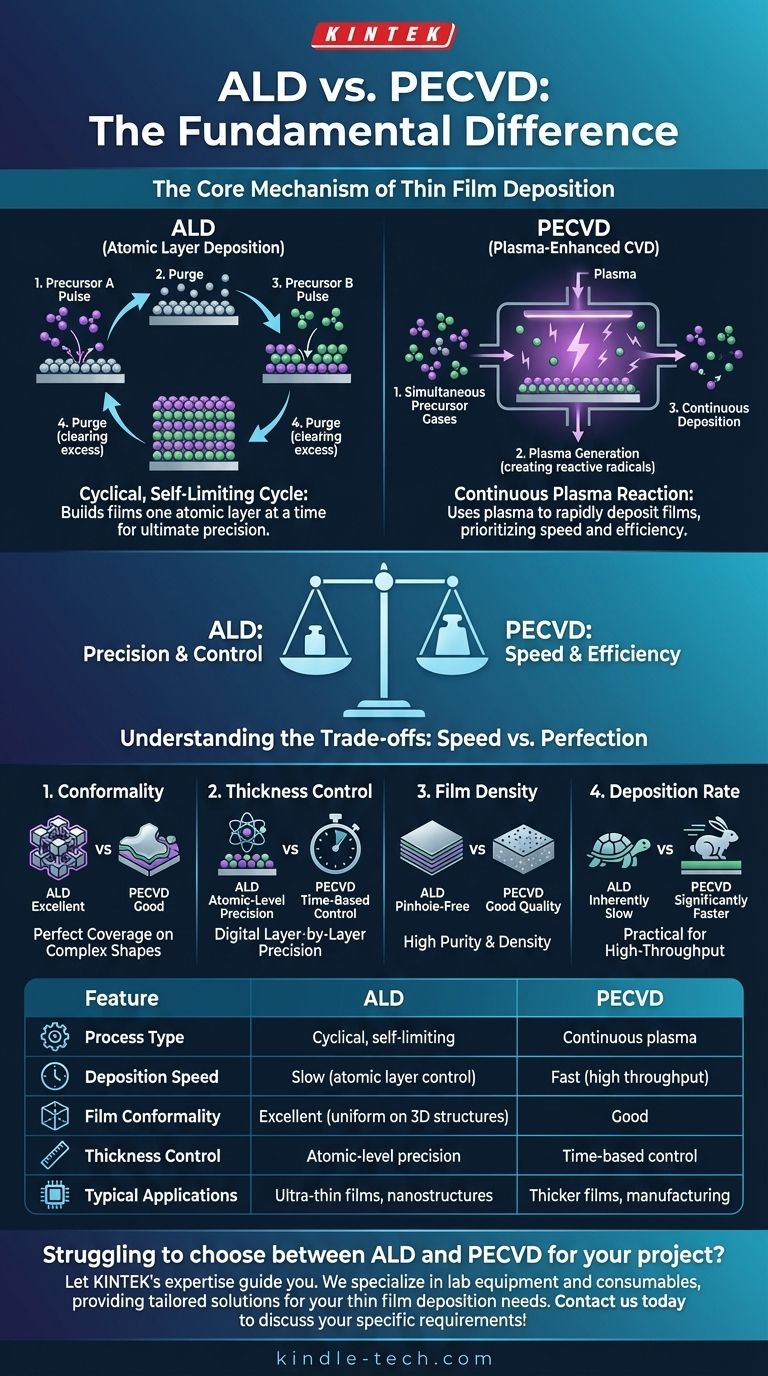

Der grundlegende Unterschied zwischen der Atomlagenabscheidung (ALD) und der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) liegt in ihrem Kernmechanismus. ALD ist ein zyklischer, selbstlimitierender Prozess, der Schichten Atomlage für Atomlage für höchste Präzision aufbaut, während PECVD ein kontinuierlicher Prozess ist, der Plasma verwendet, um Schichten schnell abzuscheiden, wobei Geschwindigkeit und Effizienz im Vordergrund stehen.

Die Entscheidung zwischen ALD und PECVD ist ein klassischer technischer Kompromiss. Sie müssen zwischen der nahezu perfekten, atomaren Kontrolle von ALD und der praktischen, schnellen Abscheidung von PECVD wählen.

Der grundlegende Unterschied: Prozessmechanismus

Obwohl beide Formen der chemischen Gasphasenabscheidung (CVD) sind, unterscheiden sich ihre Methoden zur Filmerzeugung grundlegend. Dieser Unterschied im Mechanismus ist die Quelle all ihrer jeweiligen Stärken und Schwächen.

ALD: Der selbstlimitierende Zyklus

ALD funktioniert, indem die chemische Reaktion in zwei unterschiedliche Halbreaktionen aufgeteilt wird. Es werden sequentielle Impulse von Prekursor-Gasen verwendet, mit einem Spülschritt dazwischen.

Zuerst wird ein Impuls des ersten Prekursor-Gases eingeleitet, das mit der Substratoberfläche reagiert, bis jede verfügbare Reaktionsstelle besetzt ist. Der Prozess ist selbstlimitierend; die Reaktion stoppt natürlich, nachdem eine vollständige molekulare Schicht gebildet wurde.

Überschüssiges Gas wird gespült, und ein zweiter Prekursor wird eingeleitet. Dieses zweite Gas reagiert nur mit der ersten Schicht und vervollständigt die chemische Zusammensetzung des Films für diese einzelne Atomlage. Dieser Zyklus wird wiederholt, um den Film mit digitaler, schichtweiser Präzision aufzubauen.

PECVD: Die kontinuierliche Plasmareaktion

Im Gegensatz dazu ist PECVD ein kontinuierlicher Prozess. Alle notwendigen Prekursor-Gase werden gleichzeitig in die Kammer geleitet.

Anstatt sich ausschließlich auf hohe Temperaturen wie bei der konventionellen CVD zu verlassen, verwendet PECVD eine Energiequelle, um Plasma zu erzeugen. Dieses Plasma energetisiert die Gasmischung und zerlegt die Prekursor-Moleküle in reaktive Radikale.

Diese Radikale reagieren dann auf der Substratoberfläche und scheiden den Film kontinuierlich ab. Die Filmdicke wird hauptsächlich durch die Dauer des Prozesses gesteuert.

Wie sich dies auf Filmqualität und -kontrolle auswirkt

Der Unterschied zwischen einem zyklischen, selbstlimitierenden Prozess und einem kontinuierlichen Prozess hat tiefgreifende Auswirkungen auf die Eigenschaften des Endfilms.

Konformalität: Der ALD-Vorteil

Konformalität bezieht sich auf die Fähigkeit eines Films, komplexe, dreidimensionale Strukturen mit einer perfekt gleichmäßigen Dicke zu beschichten.

Da der ALD-Prozess durch Oberflächenreaktionen gesteuert wird, erzeugt er außergewöhnlich konforme Filme. Die Gasprekursoren finden und reagieren mit jeder verfügbaren Stelle, unabhängig von der Geometrie der Oberfläche, was zu einer perfekten Abdeckung auf tiefen Gräben und komplexen Formen führt.

Dickenkontrolle: Präzision auf atomarer Ebene

ALD bietet das höchstmögliche Maß an Dickenkontrolle. Da jeder Zyklus eine bekannte, feste Materialmenge (typischerweise einen Bruchteil eines Nanometers) abscheidet, können Sie die endgültige Filmdicke einfach durch Zählen der Zyklen bestimmen. Dies ist eine echte digitale Kontrolle.

Die PECVD-Dicke wird durch Zeit, Druck und Gasfluss gesteuert, was weniger präzise und anfällig für geringfügige Abweichungen ist.

Filmdichte und Reinheit

Die langsame, methodische Natur von ALD führt typischerweise zu hochdichten, porenfreien Filmen mit sehr geringen Verunreinigungen. Die selbstlimitierenden Reaktionen und Spülschritte gewährleisten eine sehr saubere und gut strukturierte Abscheidung.

Die Kompromisse verstehen: Geschwindigkeit vs. Perfektion

Die Wahl der richtigen Technik erfordert ein klares Verständnis der Prioritäten Ihres Projekts, da der "perfekte" Film von ALD mit erheblichen Kosten verbunden ist.

Die Kosten der Präzision: Abscheiderate

Dies ist der kritischste Kompromiss. ALD ist von Natur aus langsam. Das Aufbauen eines Films Atomlage für Atomlage ist ein zeitaufwändiger Prozess, der ihn für Anwendungen, die dicke Filme (z. B. mehrere Mikrometer) erfordern, unpraktisch macht.

PECVD ist deutlich schneller. Seine kontinuierliche, plasmabetriebene Natur ermöglicht viel höhere Abscheideraten, was es zum Arbeitspferd für Anwendungen macht, bei denen Durchsatz und Effizienz entscheidend sind.

Niedertemperaturverarbeitung

Beide Techniken gelten im Vergleich zur konventionellen thermischen CVD, die oft 600-800°C erfordert, als Niedertemperaturprozesse.

PECVD arbeitet von Raumtemperatur bis etwa 350°C. ALD arbeitet typischerweise in einem ähnlichen Niedertemperaturbereich. Dies macht beide für die Beschichtung temperaturempfindlicher Substrate geeignet.

Skalierbarkeit und Kosten

Für Anwendungen, die dickere Filme erfordern, ist PECVD aufgrund seiner hohen Abscheiderate im Allgemeinen kostengünstiger und skalierbarer. Die langen Prozesszeiten von ALD können es für alles andere als ultradünne Filmanwendungen, bei denen seine einzigartigen Eigenschaften unerlässlich sind, unerschwinglich teuer machen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige Wahl. Bewerten Sie Ihre Prioritäten anhand der folgenden Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformalität bei 3D-Nanostrukturen liegt: ALD ist die einzige Technik, die die erforderliche Kontrolle auf atomarer Ebene bietet.

- Wenn Ihr Hauptaugenmerk darauf liegt, dickere Filme (Hunderte von Nanometern bis Mikrometer) schnell und effizient abzuscheiden: PECVD bietet die notwendige Geschwindigkeit und Skalierbarkeit für die Fertigung.

- Wenn Sie eine hochwertige Barriereschicht oder dielektrische Schicht benötigen und Geschwindigkeit ein Faktor ist: PECVD ist oft die praktischere und wirtschaftlichere Wahl, da es qualitativ hochwertige Filme mit einem viel höheren Durchsatz liefert.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungsmethode darum, die einzigartigen Fähigkeiten der Technik mit den nicht verhandelbaren Anforderungen Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | ALD (Atomlagenabscheidung) | PECVD (Plasma-unterstützte CVD) |

|---|---|---|

| Prozesstyp | Zyklisch, selbstlimitierend | Kontinuierliche Plasmareaktion |

| Abscheiderate | Langsam (Kontrolle auf atomarer Ebene) | Schnell (hoher Durchsatz) |

| Filmkonformalität | Exzellent (gleichmäßig auf 3D-Strukturen) | Gut |

| Dickenkontrolle | Präzision auf atomarer Ebene | Zeitbasierte Kontrolle |

| Typische Anwendungen | Ultradünne Filme, Nanostrukturen | Dickere Filme, Fertigung |

Fällt es Ihnen schwer, zwischen ALD und PECVD für Ihr Projekt zu wählen? Lassen Sie sich von der Expertise von KINTEK leiten. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre Dünnschichtabscheidungsanforderungen. Unser Team hilft Ihnen bei der Auswahl der richtigen Technologie, um optimale Filmqualität, Effizienz und Kosteneffizienz für Ihr Labor zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung