Im Kern sind diese drei Wärmebehandlungen Methoden zur Steuerung der endgültigen Eigenschaften eines Metalls, erzielen jedoch gegensätzliche Ergebnisse. Härten macht ein Metall extrem hart und verschleißfest, aber auch spröde. Glühen bewirkt das Gegenteil, es macht ein Metall weich, duktil und leicht zu bearbeiten. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um die Sprödigkeit zu reduzieren und ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Der grundlegende Unterschied liegt in der Absicht. Glühen ist ein "Reset-Knopf", der Metall so weich wie möglich macht. Härten erzeugt maximale Härte auf Kosten extremer Sprödigkeit. Anlassen ist der kritische Verfeinerungsschritt, der einen geringen Teil dieser Härte gegen einen großen Gewinn an Zähigkeit eintauscht, wodurch das Teil nutzbar wird.

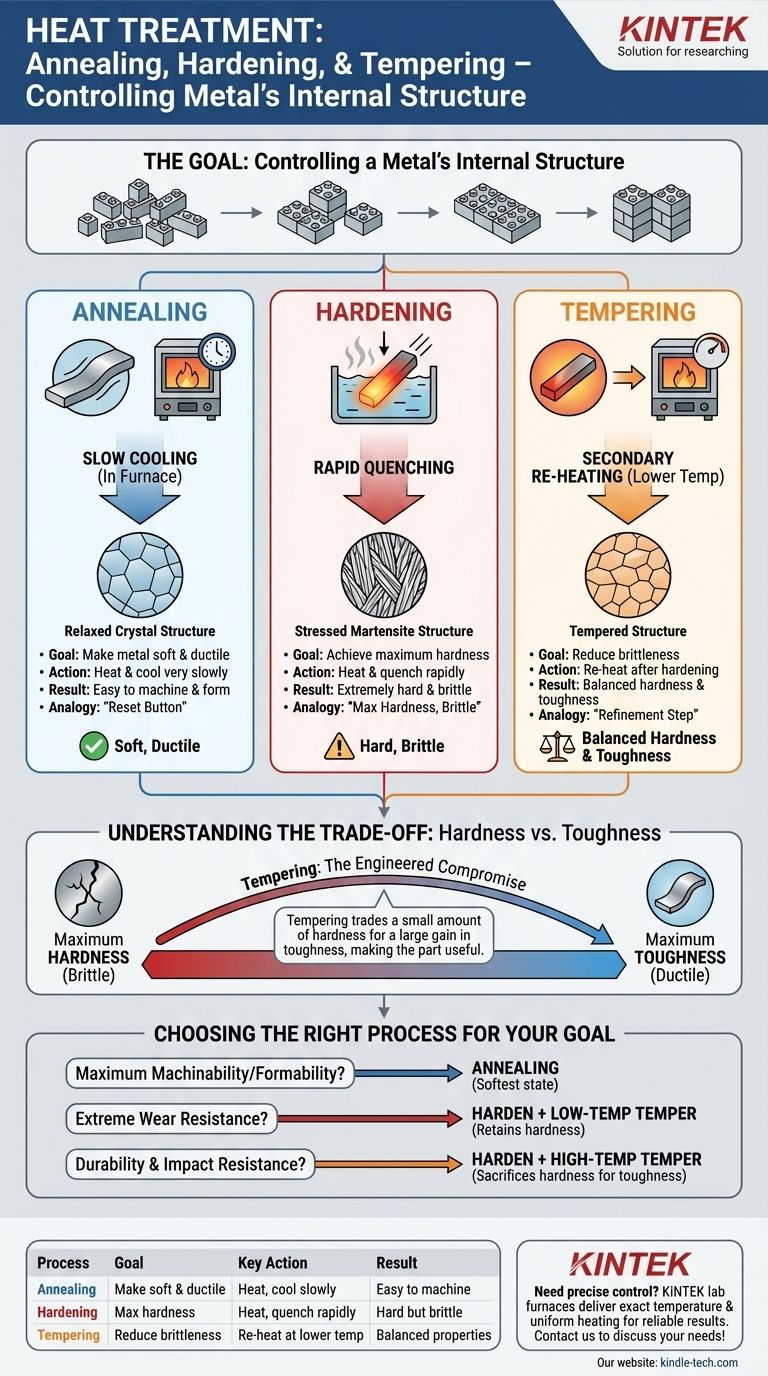

Das Ziel: Steuerung der inneren Struktur eines Metalls

Stellen Sie sich die innere Kristallstruktur eines Metalls wie einen Satz LEGO-Steine vor. Die Wärmebehandlung gibt Ihnen die Möglichkeit, diese Steine auseinanderzunehmen und in verschiedenen Konfigurationen wieder zusammenzusetzen, jede mit einzigartigen Eigenschaften. Die Geschwindigkeit, mit der Sie das Metall abkühlen, ist der kritischste Faktor bei der Bestimmung der endgültigen Struktur.

Was ist Härten?

Härten beinhaltet das Erhitzen eines Metalls wie Stahl über seine kritische Austenitisierungstemperatur (z.B. über 870°C) und anschließendes sehr schnelles Abkühlen. Dieses schnelle Abkühlen, oder Abschrecken, erfolgt typischerweise in Öl oder Wasser.

Dieser Prozess fängt die innere Struktur des Metalls in einem sehr harten, gespannten und spröden Zustand ein, der als Martensit bekannt ist. Das primäre Ziel des Härtens ist es, die maximal mögliche Härte und Verschleißfestigkeit für ein gegebenes Material zu erreichen.

Was ist Glühen?

Glühen beinhaltet ebenfalls das Erhitzen eines Metalls auf eine hohe Temperatur, ähnlich dem Härten. Der entscheidende Unterschied liegt jedoch in der Abkühlgeschwindigkeit. Nach dem Erhitzen wird das Metall so langsam wie möglich abgekühlt, oft indem es über Nacht im isolierten Ofen abkühlen gelassen wird.

Dieses langsame Abkühlen ermöglicht es den inneren Kristallen, sich im entspanntesten, spannungsfreiesten Zustand neu zu bilden. Das Ergebnis ist ein Metall, das weich, duktil und leicht zu bearbeiten oder zu formen ist. Glühen löscht im Wesentlichen die Auswirkungen früherer Bearbeitung oder Härtung.

Was ist Anlassen?

Anlassen ist ein sekundärer, bei niedrigerer Temperatur stattfindender Erhitzungsprozess, der nur nach dem Härten durchgeführt wird. Ein frisch gehärtetes Teil ist oft zu spröde für jede praktische Anwendung; es würde wie Glas zerspringen, wenn es fallen gelassen oder angeschlagen wird.

Um dies zu beheben, wird das Teil auf eine präzise Temperatur weit unter der Härtetemperatur wiedererhitzt. Dieser Prozess baut die inneren Spannungen vom Abschrecken ab und ermöglicht es einem Teil des spröden Martensits, sich in eine zähere Struktur umzuwandeln. Es macht das Metall nutzbar, indem es die Sprödigkeit "zurückfährt".

Härten und Anlassen: Ein zweistufiger Prozess

Es ist entscheidend zu verstehen, dass Härten und Anlassen fast immer zusammen als Sequenz durchgeführt werden. Ein Teil wird selten nur "gehärtet", ohne auch angelassen zu werden.

Schritt 1: Das Härte-Abschrecken

Das Metall wird erhitzt und abgeschreckt, um seine maximale potenzielle Härte zu erreichen. In diesem Stadium ist das Teil extrem verschleißfest, aber gefährlich spröde und voller innerer Spannungen.

Schritt 2: Die Anlass-Verfeinerung

Unmittelbar nach dem Abschrecken wird das Teil gereinigt und einem Anlasszyklus unterzogen. Die spezifische Anlasstemperatur wird gewählt, um das endgültige gewünschte Gleichgewicht der Eigenschaften zu erzielen. Eine niedrigere Anlasstemperatur bewahrt mehr Härte, während eine höhere Anlasstemperatur Härte für einen erheblichen Gewinn an Zähigkeit opfert.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Sie können nicht jede Eigenschaft gleichzeitig maximieren. Wärmebehandlung ist eine Übung in technischen Kompromissen, hauptsächlich zwischen Härte und Zähigkeit.

Die spröde Natur der "Härte"

Ein vollständig gehärtetes, unangelassenes Teil ist außergewöhnlich hart und widersteht Kratzern und Abrieb. Es hat jedoch eine sehr geringe Zähigkeit, was bedeutet, dass es keine Aufprallenergie absorbieren kann und leicht bricht. Dies ist ideal für eine Feile, die eine scharfe Kante halten muss, aber katastrophal für einen Hammer oder eine Achse.

Die formbare Natur der "Weichheit"

Ein vollständig geglühtes Teil hat maximale Duktilität und ist sehr zäh. Es kann gebogen, gedehnt und verformt werden, ohne zu brechen. Seine geringe Härte bedeutet jedoch, dass es keine Kante hält, Verschleiß nicht widersteht oder hohen Belastungen standhält.

Anlassen: Der technische Kompromiss

Anlassen ist die wesentliche Brücke zwischen diesen beiden Extremen. Es ermöglicht einem Ingenieur, mit einem vollständig gehärteten Teil zu beginnen und dann strategisch eine geringe Menge an Härte einzutauschen, um die kritische Zähigkeit zu gewinnen, die ein Bauteil benötigt, um in seiner beabsichtigten Anwendung zu überleben.

Die Wahl des richtigen Prozesses für Ihr Ziel

Ihre Wahl hängt vollständig von der endgültigen Leistung ab, die Sie von dem Bauteil erwarten.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Formbarkeit liegt: Glühen ist Ihr Prozess. Es erzeugt den weichsten, spannungsfreiesten Zustand, wodurch das Metall leicht zu schneiden oder zu formen ist.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Schnitthaltigkeit liegt: Härten Sie das Teil und lassen Sie es anschließend bei niedriger Temperatur an. Dies bewahrt den größten Teil der Härte, während gerade genug Sprödigkeit entfernt wird, um einen katastrophalen Ausfall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt: Härten Sie das Teil und lassen Sie es anschließend bei hoher Temperatur an. Dies opfert einen erheblichen Teil der Härte, um ein wesentlich zäheres und widerstandsfähigeres Endbauteil zu schaffen.

Indem Sie den jeweiligen Zweck jedes Prozesses verstehen, erhalten Sie präzise Kontrolle über die endgültige Leistung eines Materials.

Zusammenfassungstabelle:

| Prozess | Ziel | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| Glühen | Metall weich und duktil machen | Erhitzen und sehr langsam abkühlen | Leicht zu bearbeiten oder zu formen |

| Härten | Maximale Härte erreichen | Erhitzen und abschrecken (schnell abkühlen) | Hart, aber spröde |

| Anlassen | Sprödigkeit nach dem Härten reduzieren | Erneut auf eine niedrigere Temperatur erhitzen | Ausgewogene Härte und Zähigkeit |

Benötigen Sie präzise Kontrolle über Materialeigenschaften für Ihre Forschung oder Produktion? Der richtige Laborofen ist entscheidend für erfolgreiche Wärmebehandlungsprozesse wie Glühen, Härten und Anlassen. Bei KINTEK sind wir auf hochwertige Laboröfen spezialisiert, die die exakte Temperaturkontrolle und gleichmäßige Erwärmung liefern, die Ihre Arbeit erfordert. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung unterstützen, um konsistente, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie KINTEK noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist Niedertemperatur-Vakuum? Ein Leitfaden zur präzisen, oxidfreien thermischen Verarbeitung