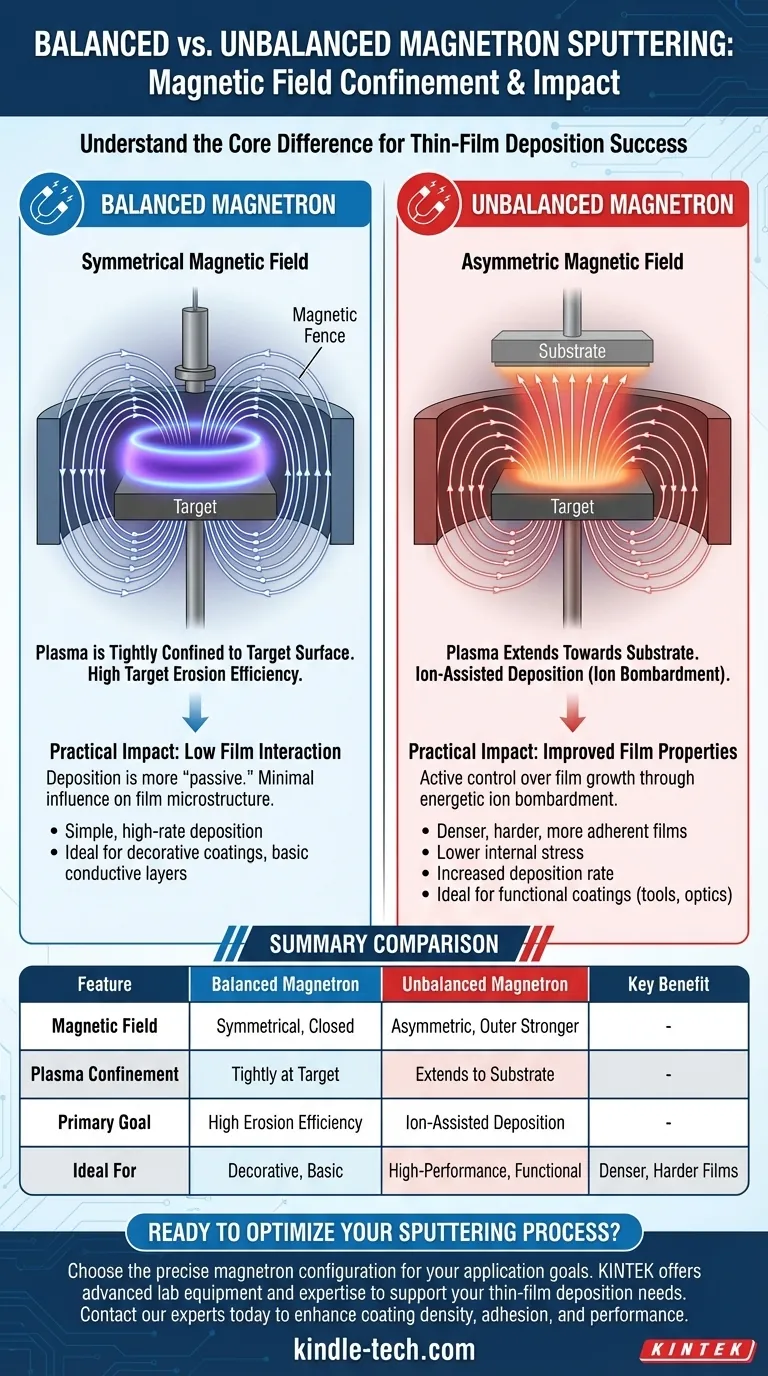

Im Kern liegt der Unterschied zwischen symmetrischen und asymmetrischen Magnetrons in der Geometrie und Stärke ihrer Magnetfelder. Ein symmetrisches Magnetron besitzt ein symmetrisches Magnetfeld, das darauf ausgelegt ist, das Plasma sehr nah an der Oberfläche des Sputtertargets zu halten. Im Gegensatz dazu verwendet ein asymmetrisches Magnetron ein absichtlich asymmetrisches Feld, typischerweise mit stärkeren äußeren Magneten, um einen Teil des Plasmas vom Target weg und zur zu beschichtenden Substratfläche zu lenken.

Die Wahl hängt nicht davon ab, welches "besser" ist, sondern welches für die jeweilige Aufgabe das richtige ist. Symmetrische Magnetrons priorisieren den effizienten Abtrag des Sputtertargets, während asymmetrische Magnetrons die Modifizierung der Eigenschaften des wachsenden Films durch kontrollierten Ionenbeschuss priorisieren.

Der entscheidende Unterschied: Magnetfeld-Einschluss

Die Funktion jedes Magnetrons besteht darin, Elektronen in einem Magnetfeld über einem Targetmaterial einzuschließen. Diese eingeschlossenen Elektronen ionisieren dann ein Prozessgas (wie Argon) und erzeugen ein dichtes Plasma. Die positiven Ionen aus diesem Plasma werden dann in das negativ vorgespannte Target beschleunigt, wodurch Atome abgesputtert werden, die zu Ihrem Substrat gelangen und es beschichten. Das Design des Magnetrons bestimmt, wo dieses Plasma am stärksten konzentriert ist.

Wie ein symmetrisches Magnetron funktioniert

In einem standardmäßigen symmetrischen Magnetron sind die inneren und äußeren Magnetpole ungefähr gleich stark.

Dies erzeugt ein geschlossenes, symmetrisches Magnetfeld, das wie ein "magnetischer Zaun" wirkt und den Großteil des Plasmas in einem engen Ring direkt über der Targetoberfläche einschließt. Diese Konfiguration ist äußerst effizient beim Abtragen des Targets.

Das asymmetrische Design des asymmetrischen Magnetrons

Ein asymmetrisches Magnetron bricht diese Symmetrie absichtlich. Die äußeren Magnetpole werden deutlich stärker gemacht als der innere Pol.

Dies führt dazu, dass einige der Magnetfeldlinien und das ihnen folgende Plasma viel weiter vom Target "lecken" oder sich ausdehnen und sich in Richtung des Substrats erstrecken.

Die praktischen Auswirkungen auf die Filmabscheidung

Dieser Unterschied in der Magnetfeldgeometrie ist nicht akademisch; er hat tiefgreifende Konsequenzen für das Material, das auf das Substrat abgeschieden wird.

Verbesserter Ionenbeschuss

Der Haupteffekt eines asymmetrischen Designs ist, dass es einen signifikanten Ionenfluss vom Plasma zum Substrat leitet. Das Substrat ist im Wesentlichen in das Plasma eingetaucht.

Das bedeutet, dass der Film während seines Wachstums gleichzeitig von energiereichen Ionen bombardiert wird. Dieser Prozess wird oft als ionenunterstützte Abscheidung bezeichnet.

Verbesserte Filmeigenschaften

Dieser gleichzeitige Beschuss ist der gesamte Zweck des asymmetrischen Designs. Die zusätzliche Energie, die dem wachsenden Film zugeführt wird, kann seine physikalischen Eigenschaften dramatisch verbessern.

Mit einem asymmetrischen Magnetron abgeschiedene Schichten sind oft dichter, haftfester und weisen eine geringere Eigenspannung auf. Dies ist entscheidend für Anwendungen, die harte, verschleißfeste oder optisch präzise Filme erfordern.

Erhöhte Abscheidungsrate

Durch die Ausdehnung des Plasmas und die Verbesserung seines Einschlusses im Prozessvolumen (insbesondere in Multi-Magnetron-Systemen) kann ein asymmetrisches Magnetron auch zu einem effizienteren Ionisationsprozess führen.

Dies führt oft zu einer höheren Gesamt-Abscheidungsrate für die Beschichtung, wodurch mehr Material in kürzerer Zeit auf das Substrat gelangt.

Die Kompromisse verstehen

Keines der Designs ist universell überlegen. Die Wahl hängt vollständig vom gewünschten Ergebnis für Ihre Beschichtung ab.

Symmetrisches Magnetron: Hohe Targeteffizienz, geringe Filmwechselwirkung

Ein symmetrisches Magnetron eignet sich hervorragend für Anwendungen, bei denen Sie einfach eine Materialschicht ohne spezifische strukturelle Anforderungen abscheiden müssen.

Der Kompromiss ist ein Mangel an Einfluss auf die Mikrostruktur des Films. Die Abscheidung ist eher "passiv", was für hochleistungsfähige Funktionsschichten möglicherweise nicht ausreicht.

Asymmetrisches Magnetron: Aktives Filmwachstum, potenzielle Ineffizienzen

Ein asymmetrisches Magnetron ermöglicht Ihnen eine aktive Kontrolle über die Filmeigenschaften, indem es den Ionenbeschuss nutzt, um die Struktur während des Wachstums zu gestalten.

Der Nachteil ist, dass ein Teil der Plasmaenergie auf das Substrat statt auf das Target gerichtet wird, und das ausgedehnte Plasma kann die Kammerwände bombardieren, was bei unsachgemäßer Handhabung zu Verunreinigungen führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Prozessziel bestimmt die korrekte Magnetronkonfiguration.

- Wenn Ihr Hauptaugenmerk auf einfacher, schneller Abscheidung mit minimaler Filmmodifikation liegt: Ein symmetrisches Magnetron ist die standardmäßige, effiziente Wahl für Anwendungen wie dekorative Beschichtungen oder grundlegende leitfähige Schichten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, harter oder hochhaftender Funktionsschichten liegt: Ein asymmetrisches Magnetron ist unerlässlich, um den Ionenbeschuss bereitzustellen, der zur Gestaltung der Filmeigenschaften für Anwendungen wie Werkzeugbeschichtungen oder optische Filter erforderlich ist.

- Wenn Sie ein Multi-Target-System für komplexe Legierungen oder reaktives Sputtern verwenden: Eine geschlossene Feld-Asymmetrische Magnetronkonfiguration, bei der sich die Felder benachbarter Magnetrons verbinden, bietet das höchste Maß an Plasmaeinschluss und Prozesskontrolle.

Letztendlich ermöglicht Ihnen das Verständnis der Magnetfeldgeometrie die Auswahl des präzisen Werkzeugs zur Steuerung Ihres Dünnschichtabscheidungsprozesses.

Zusammenfassungstabelle:

| Merkmal | Symmetrisches Magnetron | Asymmetrisches Magnetron |

|---|---|---|

| Magnetfeld | Symmetrisch, geschlossen | Asymmetrisch, äußere Magnete stärker |

| Plasma-Einschluss | Fest an die Targetoberfläche gebunden | Erstreckt sich zum Substrat hin |

| Primäres Ziel | Hohe Target-Erosions-Effizienz | Ionenunterstützte Abscheidung |

| Hauptvorteil | Einfache, schnelle Abscheidung | Dichtere, härtere, haftfestere Filme |

| Ideal für | Dekorative Beschichtungen, grundlegende leitfähige Schichten | Hochleistungs-Funktionsschichten (Werkzeuge, Optik) |

Bereit, Ihren Sputterprozess zu optimieren?

Die Wahl der richtigen Magnetronkonfiguration ist entscheidend, um die präzisen Filmeigenschaften zu erzielen, die Ihre Anwendung erfordert. Ob Sie die hohe Effizienz eines symmetrischen Systems oder die überlegene Filmqualität benötigen, die durch den Ionenbeschuss eines asymmetrischen Magnetrons ermöglicht wird, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Dünnschichtabscheidung und beliefert Forschungs- und Industrielabore weltweit. Unser Team kann Ihnen bei der Auswahl der idealen Sputterlösung helfen, um die Beschichtungsdichte, Haftung und Leistung zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- oder Produktionskapazitäten voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten