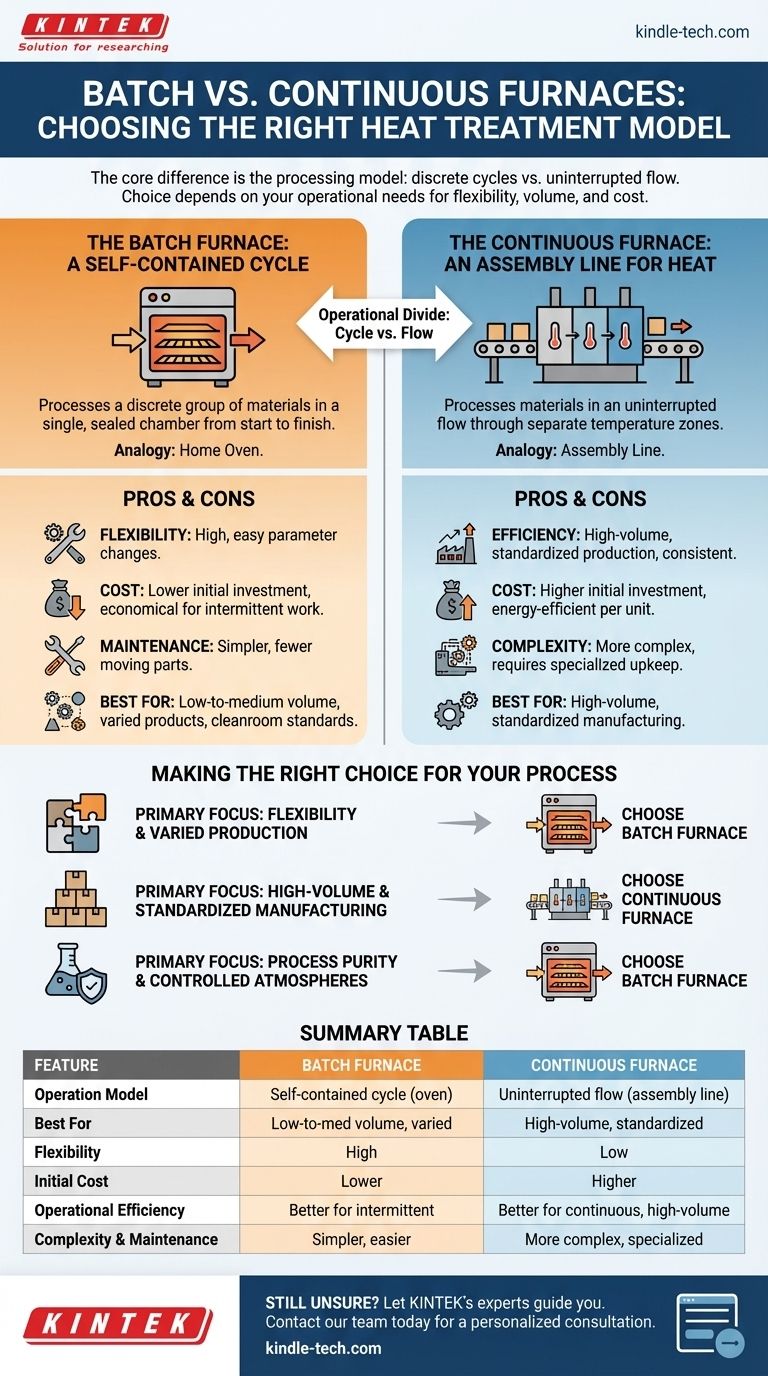

Im Kern liegt der Unterschied zwischen einem Chargenofen und einem Durchlaufofen in ihrem Verarbeitungsmodell. Ein Chargenofen verarbeitet eine diskrete Gruppe oder „Charge“ von Materialien in einem einzigen, in sich geschlossenen Zyklus von Anfang bis Ende innerhalb einer geschlossenen Kammer. Im Gegensatz dazu verarbeitet ein Durchlaufofen Materialien in einem ununterbrochenen Fluss, wobei Produkte ständig an einem Ende eintreten, verschiedene Temperaturzonen durchlaufen und am anderen Ende austreten.

Die Wahl hängt nicht davon ab, welcher Ofentyp „besser“ ist, sondern welcher Ihren betrieblichen Anforderungen entspricht. Chargenöfen bieten Flexibilität und geringere Kosten für unterschiedliche oder kleinere Arbeiten, während Durchlauföfen eine hohe Volumeneffizienz und Konsistenz auf Kosten höherer Anfangsinvestitionen und Komplexität bieten.

Die betriebliche Trennung: Zyklus vs. Fluss

Der grundlegendste Unterschied liegt darin, wie jeder Ofen das Produkt handhabt. Diese Unterscheidung bestimmt fast jeden anderen Faktor, von den Kosten bis zur Flexibilität.

Der Chargenofen: Ein in sich geschlossener Zyklus

Ein Chargenofen funktioniert ähnlich wie ein Haushaltsbackofen. Eine bestimmte Produktmenge, oft in Körben oder Gestellen, wird in eine einzige Kammer geladen.

Die Kammer wird dann verschlossen, und die gesamte Charge wird einem programmierten thermischen Zyklus unterzogen – Erhitzen, Halten und Abkühlen. Sobald der Zyklus abgeschlossen ist, wird die Kammer geöffnet und die fertige Charge entnommen.

Dieser Einkammer-All-in-One-Prozess macht ihn ideal für Anwendungen, die Reinraumstandards oder kontrollierte Inertatmosphären erfordern, da die Umgebung leicht abgedichtet und verwaltet werden kann.

Der Durchlaufofen: Eine Montagelinie für Wärme

Ein Durchlaufofen funktioniert wie eine Montagelinie. Produkte werden ständig an einem Ende des Ofens zugeführt, typischerweise auf einem Förderband oder durch einen Mechanismus geschoben.

Das Material durchläuft verschiedene, physikalisch getrennte Zonen innerhalb des Ofens, die jeweils für einen bestimmten Teil des Prozesses auf einer konstanten Temperatur gehalten werden.

Dieses Design macht es überflüssig, den gesamten Ofen für jeden Durchlauf zu erhitzen und abzukühlen, wodurch ein hocheffizienter und konsistenter Prozess für große Mengen identischer Produkte entsteht.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Modellen erfordert ein klares Verständnis ihrer inhärenten Kompromisse bei Kosten, Flexibilität und Effizienz.

Produktionsvolumen und Flexibilität

Chargenöfen sind die klaren Gewinner in Bezug auf Flexibilität. Sie können Temperatur, Zeit und Atmosphäre für jede neue Charge leicht ändern, was sie ideal für die Produktion mit geringem bis mittlerem Volumen oder für Anlagen macht, die eine Vielzahl von Teilen und Prozessen verarbeiten.

Durchlauföfen sind für die standardisierte Hochvolumenproduktion gebaut. Sie sind auf ein einziges thermisches Profil festgelegt und bieten außergewöhnliche Konsistenz, aber praktisch keine Flexibilität ohne erhebliche Ausfallzeiten und Neukonfiguration.

Kapital- und Betriebskosten

Aus Sicht der Anfangsinvestition sind Chargenöfen deutlich günstiger. Sie sind weniger komplex, kleiner und einfacher zu installieren.

Die Betriebskosten sind nuancierter. Ein Durchlaufofen ist, sobald er auf Temperatur ist, auf Pro-Einheit-Basis sehr energieeffizient, da er wiederholte Aufheiz-/Abkühlzyklen vermeidet. Ein Chargenofen ist jedoch wirtschaftlicher für intermittierende oder unterschiedliche Arbeiten, bei denen ein großes kontinuierliches System stillstehen würde.

Wartung und Komplexität

Die Einfachheit eines Chargenofens führt zu einfacherer Wartung und geringeren langfristigen Wartungskosten. Sie haben weniger bewegliche Teile und einfachere Steuerungssysteme.

Durchlauföfen sind mechanisch komplexe Systeme mit Förderbändern, Sensoren und mehreren Kontrollzonen. Diese Komplexität erfordert häufigere und spezialisiertere Wartung, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Produktionsziele weisen direkt auf die richtige Ofentechnologie für Ihre Anwendung hin.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und vielfältiger Produktion liegt: Wählen Sie einen Chargenofen wegen seiner Fähigkeit, verschiedene Produkttypen und thermische Profile mit einer geringeren Anfangsinvestition zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Standardfertigung liegt: Wählen Sie einen Durchlaufofen, um den Durchsatz zu maximieren und die niedrigsten möglichen Verarbeitungskosten pro Einheit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und kontrollierten Atmosphären liegt: Ein Chargenofen bietet oft eine leichter abzudichtende und zu verwaltende Umgebung für Anwendungen, die eine strenge atmosphärische Kontrolle erfordern.

Letztendlich ist die Abstimmung des grundlegenden Betriebsmodells des Ofens mit Ihren Produktionszielen der Schlüssel zu einer soliden Investition.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Betriebsmodell | In sich geschlossener Zyklus (wie ein Ofen) | Ununterbrochener Fluss (wie eine Montagelinie) |

| Am besten geeignet für | Geringes bis mittleres Volumen, vielfältige Produkte | Hochvolumen, standardisierte Produktion |

| Flexibilität | Hoch (einfache Änderung der Parameter pro Charge) | Niedrig (auf ein einziges Profil festgelegt) |

| Anfangskosten | Niedriger | Höher |

| Betriebseffizienz | Besser für intermittierende Arbeiten | Besser für kontinuierliche Hochvolumenläufe |

| Komplexität & Wartung | Einfacher, leichtere Wartung | Komplexer, erfordert spezialisierte Wartung |

Sie sind sich noch unsicher, welcher Ofen für Ihre Anwendung der richtige ist?

Lassen Sie sich von den Experten von KINTEK zur perfekten Lösung führen. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Chargen- und Durchlauföfen, die auf Ihr spezifisches Produktionsvolumen, Ihre Flexibilität und Ihre Budgetanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie, wie der richtige Ofen Ihren Wärmebehandlungsprozess optimieren, die Effizienz verbessern und Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen