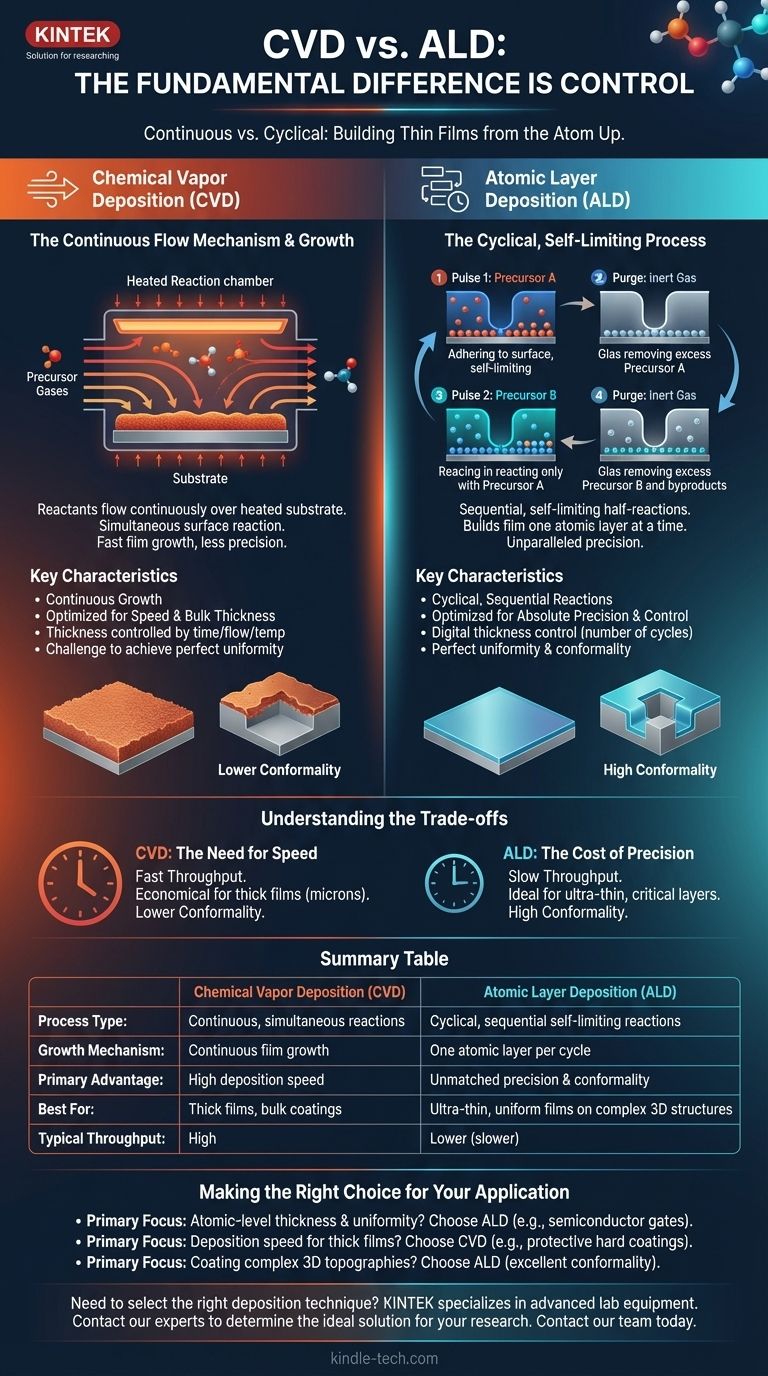

Kurz gesagt, der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der Atomlagenabscheidung (ALD) liegt in der Kontrolle. CVD ist ein kontinuierlicher Prozess, bei dem Vorläufergase gleichzeitig auf einer Substratoberfläche reagieren, was ihn schnell, aber weniger präzise macht. ALD ist ein zyklischer, sequenzieller Prozess, bei dem Gase einzeln zugeführt werden, wodurch eine selbstlimitierende Reaktion entsteht, die die Abscheidung einer einzigen, perfekten Atomschicht pro Zyklus ermöglicht und eine unvergleichliche Präzision bietet.

Obwohl beide Methoden dünne Schichten aus chemischen Gasen aufbauen, liegt der Kernunterschied in ihrem Wachstumsmechanismus. CVD ist ein kontinuierlicher Prozess, der auf Geschwindigkeit und Schichtdicke optimiert ist, während ALD ein sequenzieller, selbstlimitierender Prozess ist, der auf absolute Präzision, Gleichmäßigkeit und Kontrolle auf atomarer Ebene optimiert ist.

Den Prozess der chemischen Gasphasenabscheidung (CVD) verstehen

Der Mechanismus des kontinuierlichen Flusses

Bei einem CVD-Prozess werden ein oder mehrere reaktive Vorläufergase kontinuierlich in eine Reaktionskammer eingeleitet. Diese Gase strömen über ein erhitztes Substrat.

Oberflächenreaktion und Wachstum

Die Hitze liefert die notwendige thermische Energie, damit die Vorläufergase auf der Oberfläche des Substrats reagieren oder zersetzt werden. Diese chemische Reaktion bildet einen stabilen, festen Dünnfilm.

Hauptmerkmale von CVD

Das Schichtwachstum ist kontinuierlich, solange die Gase fließen und die Temperatur aufrechterhalten wird. Die Dicke wird durch die Steuerung der Abscheidungszeit, der Gasflussraten und der Temperatur geregelt. Diese Methode ist relativ schnell, aber die Erzielung perfekter Gleichmäßigkeit kann eine Herausforderung sein.

Die Revolution der Atomlagenabscheidung (ALD)

Ein zyklischer, selbstlimitierender Prozess

ALD verfeinert das CVD-Konzept, indem die kontinuierliche Reaktion in zwei getrennte, selbstlimitierende Teilreaktionen unterteilt wird. Ein vollständiger ALD-Zyklus besteht aus vier sequenziellen Schritten, die wiederholt werden, um die Schicht Atomlage für Atomlage aufzubauen.

Schritt 1: Erster Vorläuferimpuls

Das erste Vorläufergas (A) wird in die Kammer eingedüst. Es reagiert mit der Substratoberfläche, bis jede verfügbare Reaktionsstelle belegt ist. Diese Reaktion ist selbstlimitierend; sobald die Oberfläche gesättigt ist, kann kein weiterer Vorläufer mehr anhaften.

Schritt 2: Spülen

Ein Inertgas, wie Stickstoff oder Argon, wird verwendet, um die Kammer zu spülen. Dieser Schritt entfernt alle überschüssigen, nicht umgesetzten Vorläufer A-Moleküle vollständig.

Schritt 3: Zweiter Vorläuferimpuls

Das zweite Vorläufergas (B) wird in die Kammer eingedüst. Es reagiert ausschließlich mit der Schicht des Vorläufers A, die bereits chemisch an die Oberfläche gebunden ist. Auch diese Reaktion ist selbstlimitierend.

Schritt 4: Spülen

Die Kammer wird erneut mit dem Inertgas gespült, um nicht umgesetzten Vorläufer B und die Nebenprodukte der Reaktion zu entfernen. Am Ende dieses Schritts wurde genau eine Monoschicht des Endmaterials abgeschieden.

Das Ergebnis: Unübertroffene Präzision

Die endgültige Dicke des Films wird einfach durch die Anzahl der durchgeführten ALD-Zyklen bestimmt. Dies verleiht Ingenieuren eine digitale Kontrolle im Subnanometerbereich über das Endprodukt, was mit herkömmlichem CVD nicht erreichbar ist.

Die Abwägungen verstehen

Der Preis der Präzision

Die größte Stärke von ALD – seine Präzision – ist auch mit seiner Hauptschwäche verbunden: der Geschwindigkeit. Der Aufbau eines Films Schicht für Schicht auf atomarer Ebene ist von Natur aus langsam. Der Durchsatz von ALD ist deutlich geringer als der von CVD, was es für Anwendungen, die dicke Schichten (im Mikrometerbereich) erfordern, weniger wirtschaftlich macht.

Konformität vs. Geschwindigkeit

Die selbstlimitierende Natur von ALD ermöglicht es, extrem komplexe, dreidimensionale Strukturen perfekt mit einem gleichmäßigen Film zu beschichten. Dies wird als hohe Konformität bezeichnet. CVD hat Schwierigkeiten mit solchen Strukturen und führt oft zu dickeren Ablagerungen an der Öffnung einer Struktur und dünneren Ablagerungen am Boden.

Prozesstemperatur und Materialqualität

Da ALD-Reaktionen so kontrolliert sind, können sie oft bei niedrigeren Temperaturen als CVD durchgeführt werden. Dies macht ALD für temperaturempfindliche Substrate geeignet. Die Spülschritte gewährleisten außerdem extrem reine Filme mit weniger Defekten und höherer Dichte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Dickenkontrolle auf atomarer Ebene und perfekter Gleichmäßigkeit liegt: Wählen Sie ALD für kritische Anwendungen wie Halbleiter-Gate-Oxide, Sperrschichten in integrierten Schaltkreisen oder die Beschichtung komplexer nanoskaliger Strukturen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit für dickere Schichten liegt: Wählen Sie CVD für Anwendungen wie dicke Schutzschichten auf Werkzeugmaschinen, optische Filme oder Halbleiter-Bulk-Schichten, bei denen geringfügige Dickenunterschiede akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Topografien mit hoher Wiedergabetreue liegt: ALD ist aufgrund seiner hervorragenden Konformität die überlegene Wahl, da sichergestellt wird, dass jede Oberfläche gleichmäßig beschichtet wird.

Letztendlich ermöglicht Ihnen das Verständnis dieses grundlegenden Unterschieds zwischen kontinuierlichem (CVD) und zyklischem (ALD) Wachstum, das präzise Werkzeug auszuwählen, das erforderlich ist, um Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Atomlagenabscheidung (ALD) |

|---|---|---|

| Prozesstyp | Kontinuierliche, gleichzeitige Reaktionen | Zyklische, sequentielle selbstlimitierende Reaktionen |

| Wachstumsmechanismus | Kontinuierliches Schichtwachstum | Eine Atomschicht pro Zyklus |

| Hauptvorteil | Hohe Abscheidungsgeschwindigkeit | Unübertroffene Präzision & Konformität |

| Am besten geeignet für | Dicke Schichten, Bulk-Beschichtungen | Ultradünne, gleichmäßige Schichten auf komplexen 3D-Strukturen |

| Typischer Durchsatz | Hoch | Niedriger (langsamer) |

Müssen Sie die richtige Abscheidungstechnik für Ihre spezifischen Materialien oder Anwendungen auswählen? Die Wahl zwischen CVD und ALD ist entscheidend für die Erzielung optimaler Schichtqualität, Gleichmäßigkeit und Leistung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten können Ihnen helfen, die ideale Lösung zu finden – ob Sie die Geschwindigkeit von CVD oder die Kontrolle auf atomarer Ebene von ALD priorisieren –, um Ihre Forschungs- und Entwicklungsergebnisse zu verbessern. Kontaktieren Sie unser Team noch heute, um die einzigartigen Anforderungen Ihres Labors zu besprechen und herauszufinden, wie unsere Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung