Im Grunde genommen liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der Atomlagenabscheidung (ALD) darin, wie die chemischen Vorläufer auf das Substrat aufgebracht werden. CVD verwendet einen kontinuierlichen, gleichzeitigen Fluss reaktiver Gase, um einen Film aufzubauen, während ALD einen sequenziellen, selbstlimitierenden Prozess verwendet, der den Film Atomlage für Atomlage abscheidet. Dieser grundlegende Unterschied im Mechanismus bestimmt jeden Aspekt ihrer Leistung, von der Geschwindigkeit bis zur Präzision.

Obwohl beides chemische Abscheidungstechniken sind, ist die Wahl zwischen ihnen ein direkter Kompromiss zwischen Geschwindigkeit und Perfektion. CVD bietet eine schnelle Abscheidung, die für viele Anwendungen geeignet ist, während ALD unvergleichliche Präzision und Konformität auf Kosten einer deutlich langsameren Geschwindigkeit bietet.

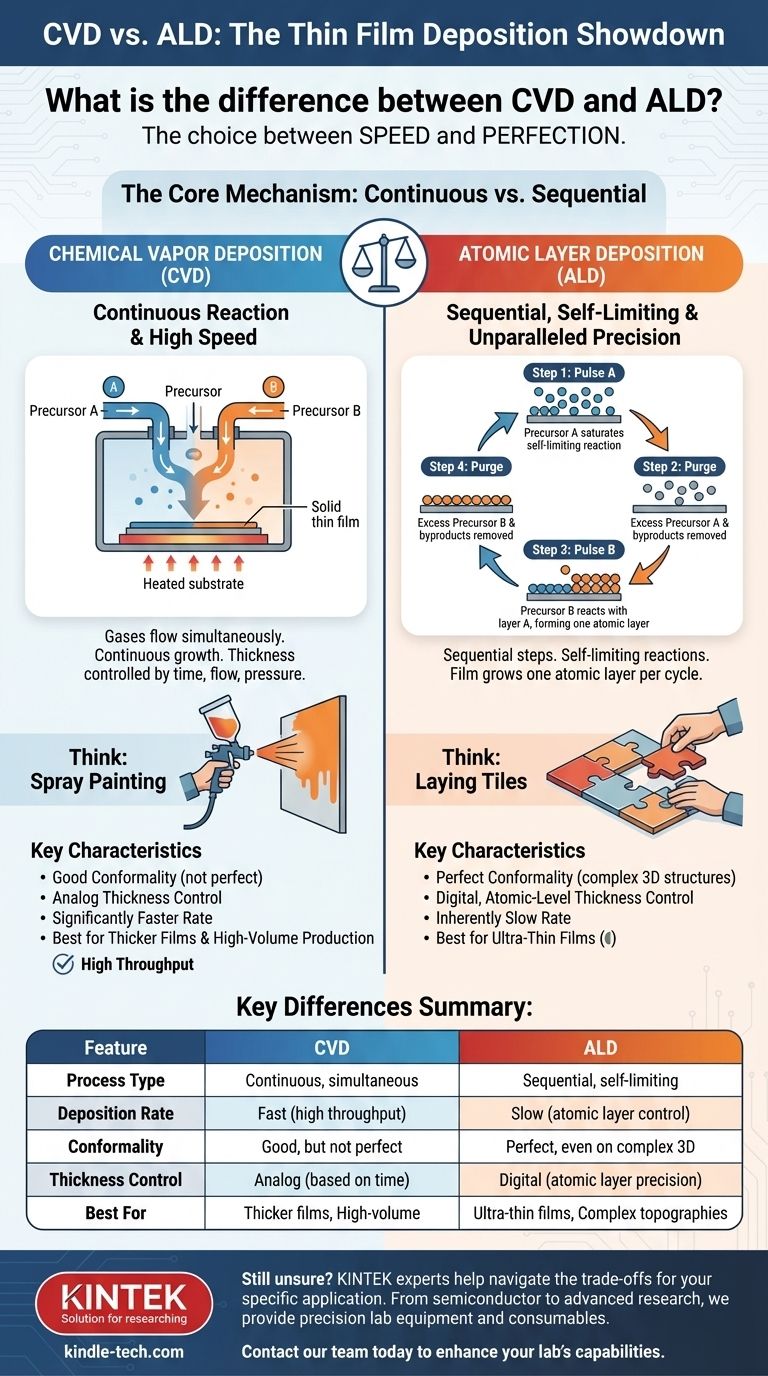

Der Kernmechanismus: Kontinuierlich vs. Sequenziell

Die Prozessmechanik ist der wichtigste Faktor, der CVD und ALD unterscheidet. Dies bestimmt die Eigenschaften des resultierenden Films.

Wie CVD funktioniert: Eine kontinuierliche Reaktion

Bei einem CVD-Prozess werden ein oder mehrere gasförmige Vorläufer gleichzeitig in eine Reaktionskammer eingeleitet.

Diese Gase reagieren miteinander und mit der erhitzten Substratoberfläche und zersetzen sich, um einen festen Dünnfilm zu bilden. Das Wachstum ist kontinuierlich, solange die Gase fließen.

Stellen Sie es sich wie beim Sprühstreichen vor: Sie tragen kontinuierlich Farbe auf eine Oberfläche auf, und die Dicke hängt davon ab, wie lange Sie sprühen und wie schnell Sie sich bewegen.

Wie ALD funktioniert: Ein selbstlimitierender Zyklus

ALD zerlegt die Abscheidung in einen Zyklus von zwei oder mehr sequenziellen Schritten.

Zuerst wird ein Impuls des ersten Vorläufergases eingeleitet. Es reagiert mit der Substratoberfläche, bis jede verfügbare Reaktionsstelle belegt ist. Diese Reaktion ist selbstlimitierend; sobald die Oberfläche gesättigt ist, wird kein weiteres Material abgeschieden.

Als Nächstes wird die Kammer von überschüssigem Vorläufer gespült. Dann wird ein zweiter Vorläufer eingeleitet, der nur mit der ersten Schicht reagiert, um eine einzelne Atomlage des gewünschten Materials zu vervollständigen. Der Zyklus wird wiederholt, um den Film Schicht für Atomlage aufzubauen.

Dies ähnelt eher dem Verlegen einzelner Fliesen. Sie legen einen Satz Fliesen (Vorläufer A) aus, und diese passen nur an bestimmten Stellen. Dann legen Sie den nächsten Satz (Vorläufer B) aus, der nur an den ersten Satz bindet und so eine perfekte Schicht vervollständigt.

Hauptunterschiede in Leistung und Qualität

Die mechanischen Unterschiede zwischen CVD und ALD führen zu erheblichen Abweichungen im Endprodukt und seiner Eignung für verschiedene Anwendungen.

Konformität: Beschichtung komplexer Formen

ALD ist perfekt konform. Da die selbstlimitierenden Reaktionen jede verfügbare Oberfläche beschichten, kann ALD einen vollkommen gleichmäßigen Film selbst in tiefen Gräben und komplexen 3D-Strukturen mit hohem Seitenverhältnis erzeugen.

CVD hat eine gute, aber nicht perfekte Konformität. Der kontinuierliche Fluss kann zu einer schnelleren Abscheidung an der Öffnung einer Struktur als tief im Inneren führen, was zu einer ungleichmäßigen Beschichtung führt. Es ist weitaus besser als Sichtlinien-Techniken wie PVD, kann aber die Perfektion von ALD nicht erreichen.

Dickenkontrolle: Atomar vs. Massenhaft

ALD bietet digitale Präzision auf atomarer Ebene. Da jeder Zyklus eine bekannte, feste Materialmenge abscheidet (typischerweise einen Bruchteil einer Monoschicht), wird die endgültige Filmdicke einfach durch Zählen der Anzahl der Zyklen gesteuert.

Die Dickenkontrolle bei CVD ist analog. Sie hängt von der genauen Steuerung der Gasflussraten, des Drucks, der Temperatur und der Abscheidungszeit ab. Obwohl sie sehr gut steuerbar ist, fehlt ihr die Präzision von ALD auf atomarer Ebene.

Abscheidungsrate: Der größte Kompromiss

CVD ist deutlich schneller als ALD, oft um eine oder zwei Größenordnungen. Sein kontinuierlicher Wachstumsprozess eignet sich gut für die Abscheidung dickerer Filme (von Hunderten von Nanometern bis zu Mikrometern) oder für die Massenproduktion.

ALD ist von Natur aus langsam. Die Notwendigkeit, Gase für jede einzelne Atomlage zu pulsieren und zu spülen, macht es für dicke Filme unpraktisch. Es ist Anwendungen vorbehalten, bei denen ultradünne Filme (typischerweise unter 100 nm) und perfekte Kontrolle erforderlich sind.

Verständnis der praktischen Kompromisse

Die Wahl zwischen CVD und ALD ist nicht, welche Methode „besser“ ist, sondern welches das richtige Werkzeug für Ihr spezifisches technisches Ziel ist. Die Entscheidung beinhaltet immer die Abwägung konkurrierender Prioritäten.

Das Dilemma Geschwindigkeit vs. Präzision

Dies ist der zentrale Kompromiss. Wenn Ihre Anwendung geringfügige Unvollkommenheiten in der Dicke oder Konformität tolerieren kann, aber einen hohen Durchsatz erfordert, ist CVD die logische Wahl.

Wenn die Leistung Ihres Geräts absolut von einem perfekt gleichmäßigen, porenfreien Film mit präziser Dicke abhängt, insbesondere auf einer komplexen Topographie, dann ist ALD die einzige Option, und Sie müssen die langsamere Abscheidungszeit in Kauf nehmen.

Temperatur- und Substratsensitivität

Die Herausforderungen bei der Dünnschichtabscheidung umfassen oft Temperaturbeschränkungen. ALD-Prozesse können häufiger bei niedrigeren Temperaturen als viele traditionelle CVD-Prozesse durchgeführt werden.

Dies macht ALD sehr gut geeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Polymeren oder vorbearbeiteten Halbleiterwafern, die hohen thermischen Belastungen nicht standhalten.

Kosten und Komplexität

CVD-Anlagen sind im Allgemeinen einfacher und kostengünstiger. Die Technologie ist ausgereift und wird häufig für die Großserienproduktion eingesetzt.

ALD-Anlagen erfordern hochpräzise, schnell reagierende Ventile und Steuerungssysteme zur Verwaltung der Puls- und Spülzyklen, was die Komplexität und die Kosten der Ausrüstung erhöhen kann. Die Vorläuferchemie für ALD kann ebenfalls spezialisierter und teurer sein.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung weisen Ihnen den Weg zur richtigen Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und perfekter Abdeckung auf komplexen 3D-Strukturen liegt (z. B. fortschrittliche Transistoren, MEMS, Nanobeschichtungen): ALD ist aufgrund seiner unübertroffenen Konformität und Kontrolle auf atomarer Ebene die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von Qualitätsfilmen auf einfacheren Oberflächen liegt (z. B. Schutzbeschichtungen für Werkzeuge, Optik, Standard-Halbleiterschichten): CVD bietet eine ausgezeichnete Balance zwischen Geschwindigkeit, Filmqualität und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Materials liegt, das sehr niedrige Temperaturen und eine hohe Dichte erfordert (z. B. empfindliche Elektronik, flexible Geräte): Das niedrigere Temperaturfenster und das qualitativ hochwertige Filswachstum von ALD machen es zu einer überlegenen Option.

Letztendlich ist Ihre Wahl eine strategische Entscheidung, die die Forderung nach Perfektion gegen die Realitäten der Produktionseffizienz und der Kosten abwägt.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Atomlagenabscheidung (ALD) |

|---|---|---|

| Prozesstyp | Kontinuierlicher, gleichzeitiger Gasfluss | Sequenzieller, selbstlimitierender Zyklus |

| Abscheidungsrate | Schnell (hoher Durchsatz) | Langsam (Kontrolle auf atomarer Ebene) |

| Konformität | Gut, aber nicht perfekt | Perfekt, sogar auf komplexen 3D-Strukturen |

| Dickenkontrolle | Analog (basiert auf Zeit/Fluss) | Digital (Präzision auf atomarer Ebene) |

| Am besten geeignet für | Dickere Filme, Massenproduktion | Ultradünne Filme, komplexe Topographien |

Sie sind sich immer noch nicht sicher, ob CVD oder ALD für die Dünnschichtabscheidungsanforderungen Ihres Labors geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen anzubieten. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Geschwindigkeit und Präzision abzuwägen, um die ideale Lösung für Ihre spezifische Anwendung auszuwählen – sei es in der Halbleiterfertigung, bei MEMS, Schutzbeschichtungen oder in der Spitzenforschung.

Lassen Sie uns Ihnen helfen, perfekte Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit