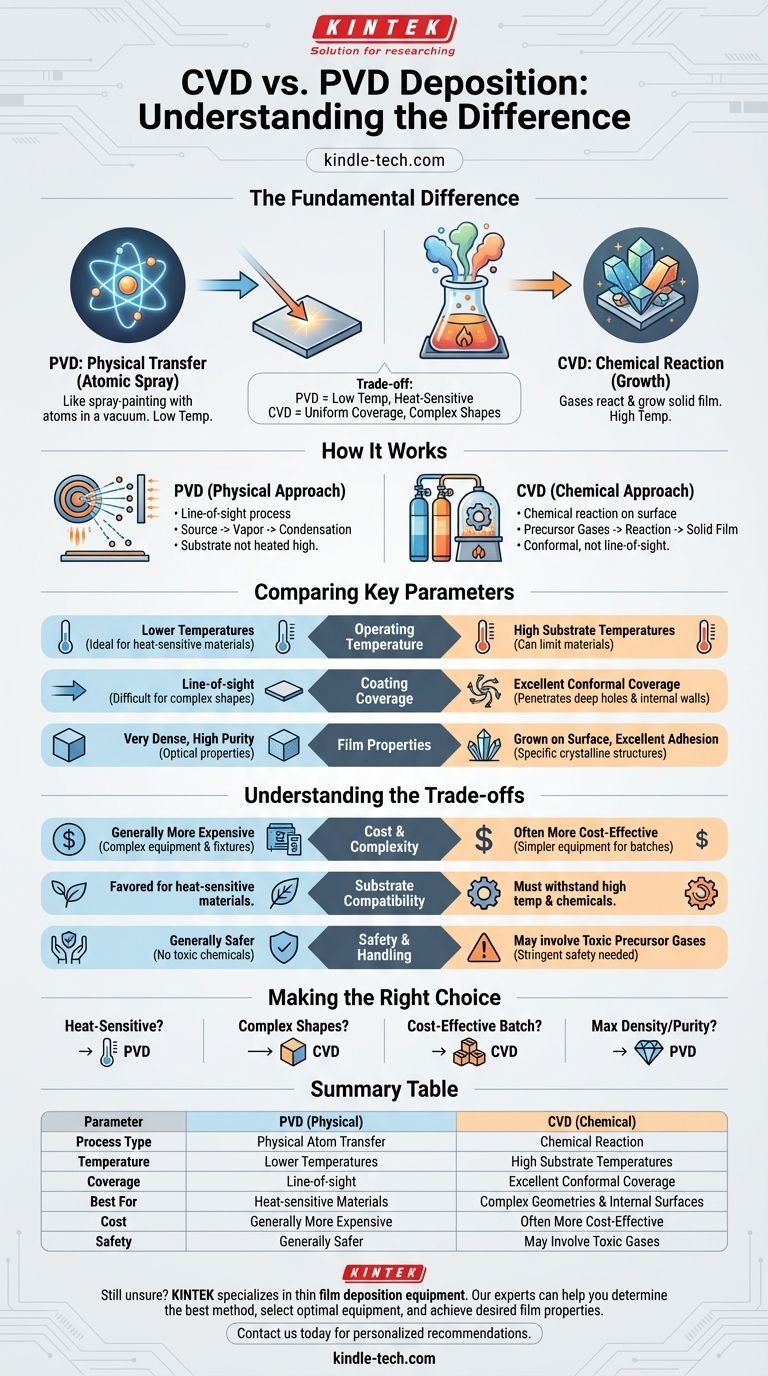

Der grundlegende Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) liegt in der Art und Weise, wie Material auf eine Oberfläche übertragen wird. PVD ist ein physikalischer Prozess, vergleichbar mit dem Spritzlackieren mit Atomen im Vakuum. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Gase reagieren und einen festen Film direkt auf einem erhitzten Substrat „wachsen“ lassen.

Die Wahl zwischen PVD und CVD hängt von einem entscheidenden Kompromiss ab: PVD verwendet physikalische Kräfte bei niedrigeren Temperaturen, wodurch es ideal für wärmeempfindliche Komponenten ist, während CVD chemische Reaktionen nutzt, um eine ausgezeichnete, gleichmäßige Abdeckung auf komplexen Formen zu erzielen, oft zu geringeren Kosten.

Der Kernmechanismus: Physikalische Übertragung vs. Chemische Reaktion

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jede einzelne grundlegend funktioniert. Die Namen selbst verraten den Kernunterschied.

Wie PVD funktioniert: Ein physikalischer Ansatz

Die physikalische Gasphasenabscheidung ist ein Line-of-Sight-Prozess. Sie funktioniert, indem ein festes oder flüssiges Ausgangsmaterial durch physikalische Mittel, wie Erhitzen oder Sputtern, in einen Dampf umgewandelt wird.

Dieser Dampf bewegt sich dann durch eine Vakuumkammer und kondensiert auf dem Substrat, wodurch ein dünner Film entsteht. Stellen Sie es sich wie einen „atomaren Spritzlackierprozess“ vor, bei dem einzelne Atome physikalisch von der Quelle zum Ziel bewegt werden.

Da es nicht auf eine chemische Reaktion am Substrat angewiesen ist, muss das Substrat selbst nicht auf hohe Temperaturen erhitzt werden.

Wie CVD funktioniert: Ein chemischer Ansatz

Die chemische Gasphasenabscheidung beruht auf einer chemischen Reaktion, die direkt auf der Oberfläche des zu beschichtenden Teils stattfindet.

Prekursor-Gase werden in eine Reaktionskammer geleitet, die das erhitzte Substrat enthält. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion auszulösen, wodurch sich ein festes Material bildet und als dünner Film auf dem Substrat abscheidet.

Dieser Prozess ist nicht Line-of-Sight. Da die Prekursor-Gase um und in komplexe Strukturen fließen können, ist CVD außergewöhnlich gut geeignet, um gleichmäßige Beschichtungen zu erzeugen.

Vergleich wichtiger Prozessparameter

Die Unterschiede in ihren Kernmechanismen führen zu sehr unterschiedlichen Prozesseigenschaften, die sich direkt auf ihre Eignung für spezifische Anwendungen auswirken.

Betriebstemperatur

CVD erfordert typischerweise hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, ohne beschädigt oder verändert zu werden.

PVD arbeitet im Allgemeinen bei viel niedrigeren Temperaturen. Dies macht es zur bevorzugten Methode für die Beschichtung von Substraten, die wärmeempfindlich sind, wie Kunststoffe oder bestimmte Metalllegierungen.

Beschichtungsabdeckung und Geometrie

CVD zeichnet sich durch die Erzeugung gleichmäßiger oder konformer Beschichtungen auf Teilen mit komplexen Geometrien aus. Die reaktiven Gase können leicht in tiefe Löcher eindringen und Innenwände gleichmäßig beschichten.

PVD ist eine Line-of-Sight-Technik. Dies erschwert das Erreichen einer gleichmäßigen Abdeckung auf komplizierten Formen, da Oberflächen, die nicht direkt dem Ausgangsmaterial zugewandt sind, wenig bis keine Beschichtung erhalten.

Filmeigenschaften

PVD-Beschichtungen sind tendenziell sehr dicht, oft mit weniger Hohlraumbildung im Vergleich zu einigen CVD-Prozessen. Dies kann entscheidend sein für Anwendungen, die eine hohe Reinheit oder spezifische optische Eigenschaften erfordern.

CVD-Filme werden auf der Oberfläche „gewachsen“, was je nach Prozessparametern zu einer ausgezeichneten Haftung und spezifischen kristallinen Strukturen führen kann.

Die Kompromisse verstehen

Keine der beiden Methoden ist universell überlegen. Die optimale Wahl wird immer durch die spezifischen Einschränkungen und Anforderungen der Anwendung bestimmt.

Kosten und Komplexität

CVD ist oft kostengünstiger für die Batch-Verarbeitung. Die Ausrüstung kann einfacher sein, und es bietet ausgezeichnete Beschichtungseigenschaften auf allen Oberflächen eines Werkzeugs ohne komplexe Vorrichtungen.

PVD ist im Allgemeinen ein teurerer Prozess. Dies liegt oft an den komplexeren Lade- und Fixierungsanforderungen innerhalb der Vakuumkammer und der ausgeklügelten Ausrüstung, die zur Erzeugung des Materialdampfes benötigt wird.

Substratkompatibilität

Die Wahl wird stark vom Substratmaterial beeinflusst. Sie müssen die Temperaturempfindlichkeit des Materials berücksichtigen, die oft PVD begünstigt.

Bei CVD müssen Sie sicherstellen, dass das Substrat mit den chemischen Prekursoren kompatibel ist und die erforderliche Abscheidungstemperatur aushält.

Sicherheit und Handhabung

PVD gilt als sichererer Prozess. Es beinhaltet typischerweise keine giftigen oder flüchtigen Chemikalien, was die Handhabung und Umweltkontrollen vereinfacht.

CVD-Prozesse verwenden oft reaktive und manchmal toxische Prekursor-Gase. Dies erfordert strengere Sicherheitsprotokolle und Handhabungsverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Um eine endgültige Entscheidung zu treffen, bewerten Sie das primäre Ziel Ihres Projekts anhand der Kernstärken jeder Technologie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen oder Innenflächen liegt: Die Fähigkeit von CVD, komplizierte Geometrien konform zu beschichten, ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Batch-Beschichtung langlebiger Werkzeuge liegt: CVD bietet oft die wirtschaftlichste Lösung mit ausgezeichneter Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte oder Reinheit bei einer einfachen Geometrie liegt: PVD kann für diese Anwendungen eine überlegene Filmqualität bieten.

Das Verständnis dieses Kernunterschieds zwischen einer physikalischen Übertragung und einer chemischen Reaktion befähigt Sie, das präzise Werkzeug für Ihre technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Parameter | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Atomübertragung | Chemische Reaktion auf dem Substrat |

| Temperatur | Niedrigere Temperaturen | Hohe Substrattemperaturen |

| Abdeckung | Line-of-Sight | Ausgezeichnete konforme Abdeckung |

| Am besten geeignet für | Wärmeempfindliche Materialien | Komplexe Geometrien & Innenflächen |

| Kosten | Generell teurer | Oft kostengünstiger für Chargen |

| Sicherheit | Generell sicherer | Kann toxische Prekursor-Gase beinhalten |

Sie sind sich immer noch unsicher, welche Abscheidungsmethode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Dünnschichtabscheidungsprozesse. Unsere Experten können Ihnen helfen:

- Festzustellen, ob PVD oder CVD besser zu Ihrem Substrat und Ihren Beschichtungsanforderungen passt

- Die optimale Ausrüstung für Ihre spezifischen Laboranforderungen auszuwählen

- Sicherzustellen, dass Sie die gewünschten Filmeigenschaften und Leistungen erzielen

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und personalisierte Empfehlungen für Ihre Abscheidungsherausforderungen zu erhalten. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze