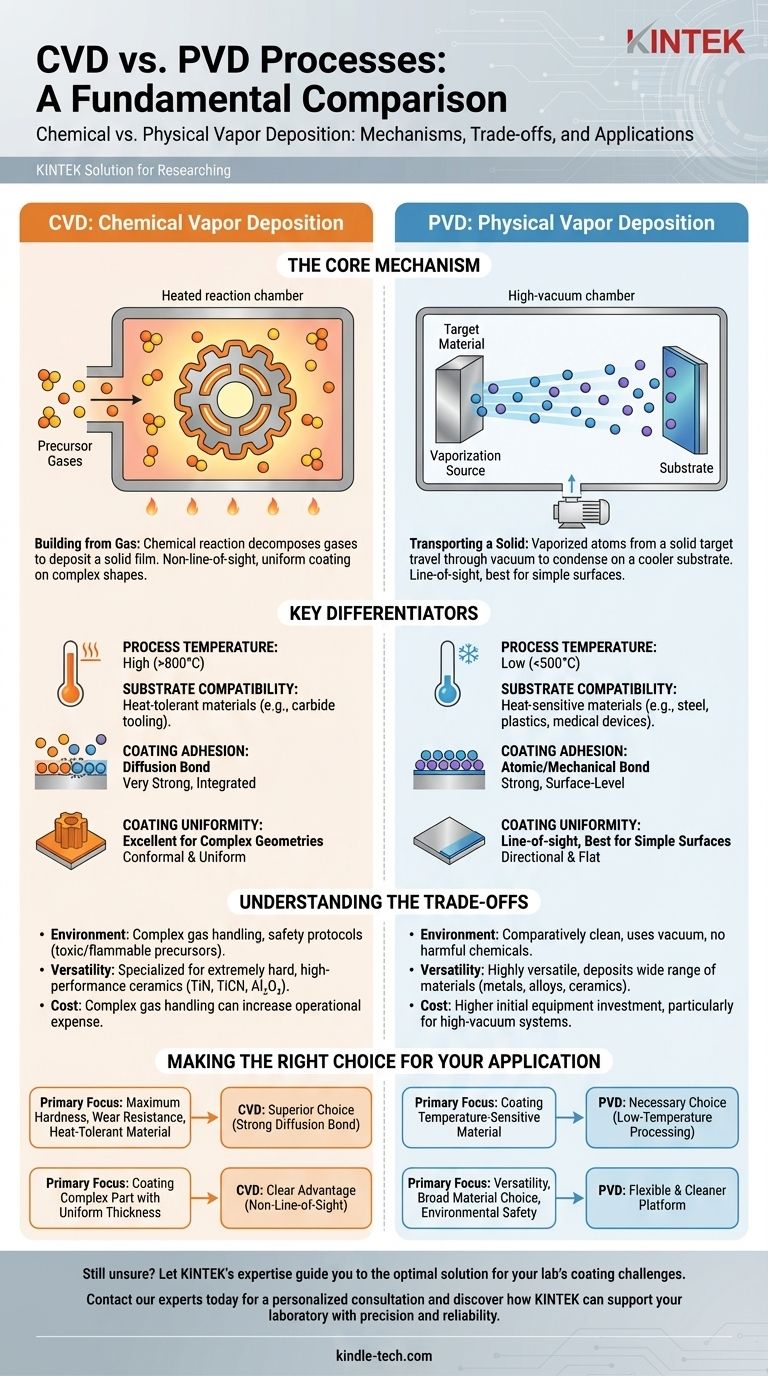

Grundsätzlich liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial auf einem Substrat ankommt und sich dort bildet. PVD ist ein physikalischer Prozess, der ein festes Material durch ein Vakuum transportiert, um es Atom für Atom abzuscheiden. Im Gegensatz dazu ist CVD ein chemischer Prozess, der Vorläufergase verwendet, die auf der Substratoberfläche reagieren, um ein völlig neues Material zu erzeugen.

Die Wahl zwischen CVD und PVD hängt nicht davon ab, welches Verfahren "besser" ist, sondern welches für Ihre spezifische Anwendung geeignet ist. Die Hochtemperatur-Chemiebindung von CVD eignet sich hervorragend zur Herstellung extrem haltbarer Beschichtungen, während das Niedertemperatur-Physikverfahren von PVD eine unübertroffene Vielseitigkeit für eine breitere Palette von Materialien bietet.

Der Kernmechanismus: Chemische Reaktion vs. physikalischer Transfer

Das Verständnis, wie jeder Prozess auf molekularer Ebene funktioniert, ist der Schlüssel zur Wertschätzung ihrer unterschiedlichen Vorteile und Einschränkungen.

Wie CVD funktioniert: Aufbau aus Gas

Bei CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet. Die hohe Temperatur löst eine chemische Reaktion zwischen den Gasen aus, wodurch diese sich zersetzen und einen festen Film auf dem Substrat abscheiden.

Dieser Prozess ist nicht sichtlinienabhängig. Die Gase umhüllen das gesamte Teil, wodurch die Beschichtung gleichmäßig auf allen exponierten Oberflächen, selbst bei komplexen internen Geometrien, gebildet werden kann.

Wie PVD funktioniert: Transport eines Feststoffs

PVD findet in einer Hochvakuumkammer statt. Ein festes Ausgangsmaterial, bekannt als "Target", wird durch Methoden wie Sputtern (Beschuss mit Ionen) oder thermische Verdampfung verdampft.

Diese verdampften Atome bewegen sich dann in einer geraden Linie durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner, dichter Film entsteht. Dies ist im Grunde ein Sichtlinienprozess, ähnlich wie beim Sprühlackieren.

Wichtige Unterscheidungsmerkmale und ihre Auswirkungen

Die Unterschiede im Mechanismus führen zu kritischen Unterscheidungen in der Leistung der resultierenden Beschichtungen und den Materialien, auf die sie angewendet werden können.

Prozesstemperatur und Substratkompatibilität

Dies ist oft der wichtigste Entscheidungsfaktor. CVD erfordert sehr hohe Temperaturen (oft >800°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt seine Verwendung auf Materialien, die diese Hitze ohne Verformung, Schmelzen oder Verlust ihrer Härte aushalten können, wie z.B. Hartmetallwerkzeuge.

PVD hingegen ist ein Niedertemperaturverfahren (typischerweise <500°C). Dies macht es sicher für eine Vielzahl von Materialien, einschließlich vergüteter Stähle, Legierungen, Kunststoffe und medizinischer Implantate, ohne deren grundlegende Eigenschaften zu verändern.

Beschichtungshaftung und Haltbarkeit

CVD erzeugt eine Diffusionsbindung. Die hohe Hitze bewirkt, dass sich Atome der Beschichtung und des Substrats vermischen und eine außergewöhnlich starke, integrierte Bindung bilden. Dies führt zu hervorragender Haftung und Verschleißfestigkeit.

PVD-Beschichtungen bilden eine starke atomare Bindung, die jedoch primär eine mechanische und oberflächliche Bindung ist. Obwohl sie für die meisten Anwendungen sehr haltbar ist, erreicht sie typischerweise nicht die reine Haftfestigkeit einer Hochtemperatur-CVD-Diffusionsbindung.

Beschichtungsgleichmäßigkeit und Geometrie

Da die Gase bei CVD das gesamte Teil umströmen, entsteht eine hochkonforme und gleichmäßige Beschichtung, selbst bei Teilen mit komplexen Formen, Löchern und Innenflächen.

Die Sichtliniennatur von PVD bedeutet, dass es sich hervorragend für die Beschichtung flacher oder einfacher Außenflächen eignet. Das gleichmäßige Beschichten komplexer Geometrien erfordert ausgeklügelte Vorrichtungen, um das Teil während des Prozesses zu drehen und neu zu positionieren.

Die Kompromisse verstehen

Die Wahl einer Beschichtungstechnologie erfordert einen objektiven Blick auf die praktischen und betrieblichen Kompromisse.

Betriebsumgebung und Sicherheit

CVD-Prozesse können komplex sein und beinhalten oft die Verwendung von toxischen, brennbaren oder korrosiven Vorläufergasen. Dies erfordert erhebliche Investitionen in Sicherheitsprotokolle sowie Gasbehandlungs- und Abgassysteme.

PVD ist ein vergleichsweise sauberer und umweltfreundlicher Prozess, da er im Vakuum abläuft und keine schädlichen Chemikalien verwendet. Obwohl ein Risiko eines Kammerversagens besteht, sind die täglichen Betriebsrisiken im Allgemeinen geringer.

Automatisierung und Vielseitigkeit

PVD-Prozesse sind typischerweise leichter zu automatisieren und können eine größere Auswahl an Materialien abscheiden, einschließlich reiner Metalle, Legierungen und einer Vielzahl von Keramikverbindungen. Dies macht sie äußerst vielseitig für funktionale und dekorative Anwendungen.

CVD ist spezialisierter und konzentriert sich auf die Herstellung extrem harter, hochleistungsfähiger Keramikbeschichtungen wie Titannitrid (TiN), Titancarbonitrid (TiCN) und Aluminiumoxid (Al₂O₃).

Kostenüberlegungen

Die Anfangsinvestition für spezielle PVD-Anlagen, insbesondere die Hochvakuumsysteme, kann höher sein als für einige CVD-Reaktoren. Die Gesamtkosten pro Teil können jedoch durch Faktoren wie Prozesskomplexität, Sicherheitsanforderungen und Automatisierung beeinflusst werden. Die komplexe Gasbehandlung von CVD kann erhebliche Betriebskosten verursachen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von Ihrem Material und der von der Beschichtung geforderten Leistung abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei einem hitzebeständigen Material liegt: CVD ist aufgrund seiner stärkeren Diffusionsbindung wahrscheinlich die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie vergütetem Stahl, Kunststoffen oder medizinischen Geräten liegt: PVD ist aufgrund seiner Niedertemperaturverarbeitung die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit gleichmäßiger Dicke auf allen Oberflächen liegt: Die Nicht-Sichtliniennatur von CVD bietet einen klaren Vorteil.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit, einer großen Auswahl an Beschichtungsmaterialien oder Umweltsicherheit liegt: PVD bietet oft eine flexiblere und sauberere Plattform für eine breitere Palette von Anwendungen.

Durch das Verständnis dieser Kernprinzipien können Sie die Abscheidungstechnologie, die perfekt zu Ihren technischen Zielen und Materialbeschränkungen passt, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Gasen | Physikalischer Transfer von festem Material |

| Temperatur | Hoch (>800°C) | Niedrig (<500°C) |

| Beschichtungsgleichmäßigkeit | Hervorragend für komplexe Geometrien | Sichtlinienabhängig, am besten für einfache Oberflächen |

| Haftfestigkeit | Diffusionsbindung (sehr stark) | Atomare/mechanische Bindung (stark) |

| Substratkompatibilität | Hitzebeständige Materialien (z.B. Hartmetall) | Temperaturempfindliche Materialien (z.B. Stahl, Kunststoffe) |

| Materialvielseitigkeit | Spezialisiert (z.B. TiN, TiCN, Al₂O₃) | Breite Palette (Metalle, Legierungen, Keramiken) |

Sie sind sich noch unsicher, welches Beschichtungsverfahren für die Anforderungen Ihres Labors das richtige ist? Lassen Sie sich von der Expertise von KINTEK leiten. Als Spezialisten für Laborgeräte und Verbrauchsmaterialien bieten wir maßgeschneiderte Lösungen für Ihre Abscheidungsanforderungen. Ob Sie die Hochtemperatur-Haltbarkeit von CVD oder die vielseitigen, Niedertemperatur-Fähigkeiten von PVD benötigen, unser Team kann Ihnen helfen, die optimale Ausrüstung auszuwählen, um Ihre Forschungs- und Produktionsergebnisse zu verbessern.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEK die Beschichtungsherausforderungen Ihres Labors präzise und zuverlässig unterstützen kann.

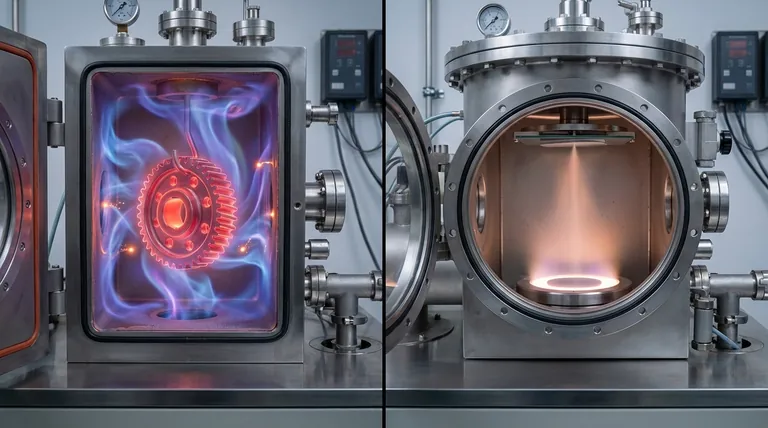

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität