Im Kern ist der Unterschied einfach. Galvanisieren ist ein nasschemischer Prozess, der einen elektrischen Strom verwendet, um eine dünne Metallschicht auf eine Oberfläche abzuscheiden. Physikalische Gasphasenabscheidung (PVD) ist ein moderner Vakuumprozess, der eine haltbare, keramikbasierte Verbindung molekular an eine Oberfläche bindet und so eine Oberfläche schafft, die wesentlich härter und verschleißfester ist.

Obwohl beide Verfahren eine dünne Beschichtung auf ein Substrat aufbringen, sind sie grundlegend unterschiedlich. Galvanisieren ist eine ältere, chemiebasierte Methode, die sich am besten für die Erzielung einer echten Edelmetalloberfläche eignet, während PVD ein Hightech-Vakuumverfahren ist, das für überragende Haltbarkeit, Härte und Korrosionsbeständigkeit entwickelt wurde.

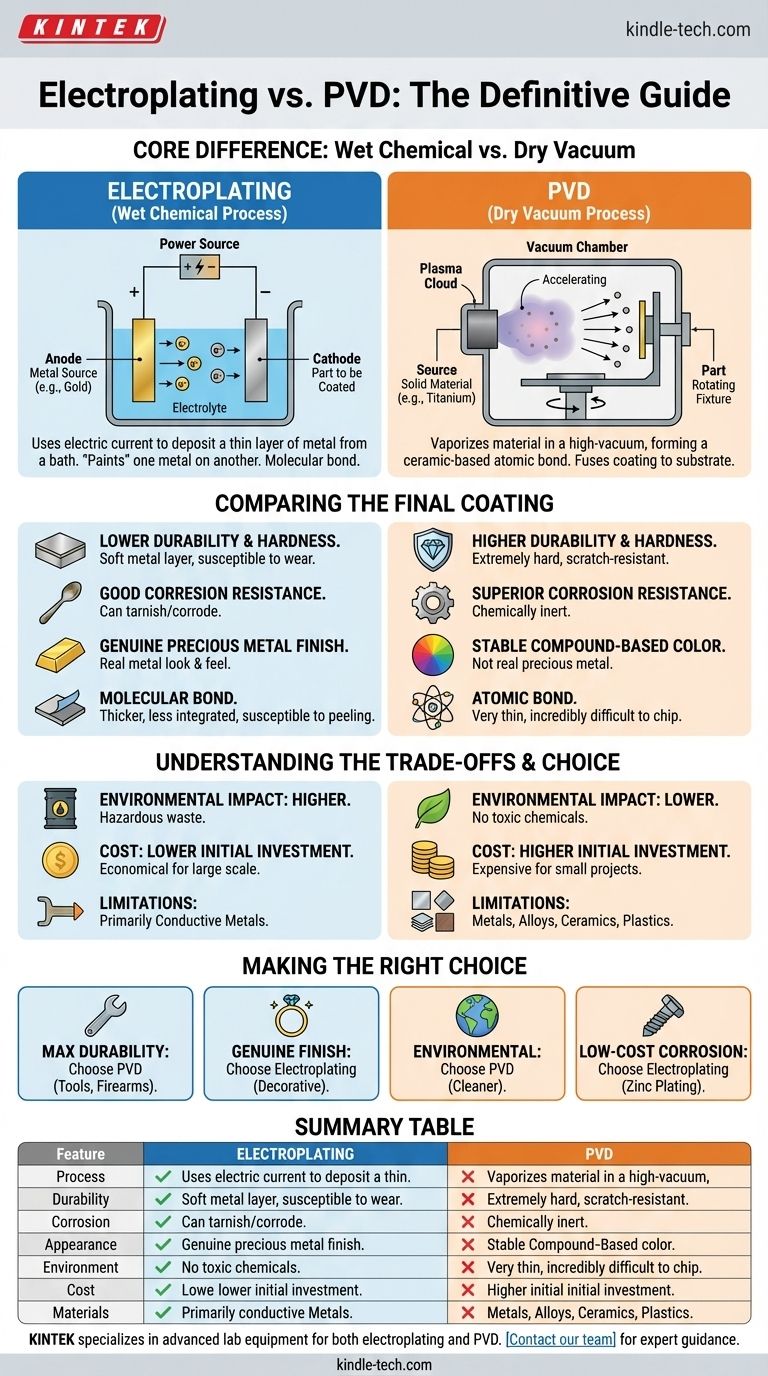

Der grundlegende Prozess: Nass vs. Trocken

Der wesentlichste Unterschied liegt in der Art und Weise, wie die Beschichtung aufgebracht wird. Eines ist ein chemisches Bad, das andere eine Hightech-Vakuumkammer.

Wie Galvanisieren funktioniert (Das chemische Bad)

Beim Galvanisieren werden das zu beschichtende Teil (die Kathode) und ein festes Stück des Beschichtungsmetalls (die Anode) in eine Elektrolytlösung getaucht.

Wenn ein elektrischer Strom durch das Bad geleitet wird, lösen sich Metallionen von der Anode und lagern sich dann auf der Oberfläche des Teils ab. Diese Methode "malt" im Wesentlichen eine dünne Schicht eines Metalls auf ein anderes.

Wie PVD funktioniert (Die Vakuumkammer)

PVD ist ein Trockenprozess, der in einer Hochvakuumumgebung durchgeführt wird. Ein festes Ausgangsmaterial (wie Titan oder Zirkonium) wird zu einem Plasma aus Atomen oder Molekülen verdampft.

Ein elektrisches Feld beschleunigt diese Partikel in Richtung des zu beschichtenden Teils, wo sie kondensieren und einen dünnen, extrem dichten und stark haftenden Film bilden. Es ist weniger wie Malen und mehr wie das Verschmelzen der Beschichtung mit dem Substrat auf atomarer Ebene.

Vergleich der Endbeschichtung

Die Unterschiede im Prozess führen zu sehr unterschiedlichen Eigenschaften des Endprodukts. Das Verständnis dieser ist entscheidend für die Wahl der richtigen Anwendung.

Haltbarkeit und Härte

PVD ist deutlich härter und haltbarer als Galvanisieren. Der PVD-Prozess erzeugt eine keramikbasierte Beschichtung, wie Titannitrid, die außergewöhnlich kratz- und abriebfest ist.

Eine galvanisierte Beschichtung ist lediglich eine dünne Metallschicht (wie Gold oder Chrom), die viel weicher ist und mit der Zeit durch Reibung abgenutzt werden kann.

Korrosions- und Anlaufbeständigkeit

PVD bietet überragende Beständigkeit gegen Korrosion, Schweiß und Anlaufen. Die in PVD verwendeten Verbindungen sind chemisch inert und reagieren nicht mit Luft, Wasser oder den meisten Chemikalien.

Galvanisierte Oberflächen, insbesondere solche, die Metalle wie Silber oder Nickel verwenden, können mit der Zeit anlaufen oder korrodieren und das darunter liegende Grundmetall freilegen.

Farbe und Aussehen

Galvanisieren bietet eine echte Metalloberfläche. Goldgalvanisierung beispielsweise lagert eine Schicht aus echtem Gold ab, was ihr ein authentisches Aussehen und Gefühl verleiht.

PVD erzielt seine Farbe durch die spezifische verwendete Verbindung, nicht durch ein Edelmetall. Eine goldfarbene PVD-Oberfläche stammt typischerweise von Titannitrid. Obwohl diese Farbe unglaublich stabil ist und nicht verblasst, ist es kein "echtes" Gold.

Haftung und Dicke

PVD-Beschichtungen bilden eine atomare Bindung mit dem Substrat, wodurch sie unglaublich schwer abzusplittern oder abzublättern sind. Diese Beschichtungen sind typischerweise sehr dünn, oft in Mikrometern gemessen.

Galvanisieren erzeugt eine molekulare Bindung. Obwohl oft dicker als PVD aufgetragen, ist diese Bindung weniger integriert, wodurch die Beschichtung anfälliger für Abblättern oder Durchscheuern im Laufe ihrer Lebensdauer ist.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die Wahl hängt von Ihren Prioritäten hinsichtlich Kosten, Umweltauswirkungen und spezifischen Anwendungsanforderungen ab.

Umweltauswirkungen

PVD ist ein weitaus umweltfreundlicherer Prozess. Es entstehen keine gefährlichen Abfälle und es werden keine giftigen Chemikalien verwendet.

Galvanisieren hingegen basiert auf chemischen Bädern, die oft Schwermetalle und gefährliche Substanzen wie Zyanid enthalten. Die Entsorgung dieser chemischen Abfälle ist ein erhebliches Umweltproblem und eine regulatorische Belastung.

Kostenfolgen

PVD hat hohe Anfangsinvestitionskosten für die Vakuumkammer und die zugehörige Ausrüstung. Dies kann es für kleine, einmalige Projekte teurer machen.

Galvanisieren ist eine ausgereiftere Technologie mit niedrigeren Ausrüstungskosten, was es oft wirtschaftlicher für die Großserienproduktion von Teilen macht, bei denen extreme Haltbarkeit nicht die Hauptsorge ist.

Materialbeschränkungen

PVD kann auf eine sehr breite Palette von Materialien angewendet werden, einschließlich Metallen, Legierungen, Keramiken und einigen Kunststoffen.

Galvanisieren ist im Allgemeinen auf die Beschichtung leitfähiger Metallsubstrate beschränkt, da der Prozess auf der Leitung eines elektrischen Stroms durch das Teil selbst beruht.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung davon ab, die Anforderungen an Leistung, Ästhetik und Kosten auszugleichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist die definitive Wahl für Artikel wie hochwertige Uhren, Werkzeuge, Schusswaffen und Sanitärarmaturen.

- Wenn Ihr Hauptaugenmerk auf einer echten Edelmetalloberfläche liegt: Galvanisieren ist die traditionelle und erwartete Methode für Dekorationsartikel oder bestimmte Arten von Schmuck.

- Wenn Ihr Hauptaugenmerk auf Umweltverantwortung liegt: PVD ist die weitaus überlegene und sauberere Option.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz für Industrieteile liegt: Bestimmte Arten der Galvanisierung, wie die Verzinkung von Befestigungselementen, bleiben der kostengünstige Industriestandard.

Die Wahl der richtigen Beschichtung besteht darin, den Prozess an den Zweck und die Leistungserwartungen Ihres Produkts anzupassen.

Zusammenfassungstabelle:

| Merkmal | Galvanisieren | PVD |

|---|---|---|

| Prozesstyp | Nasschemisch (Elektrolytisches Bad) | Trockenvakuum (Physikalische Gasphasenabscheidung) |

| Haltbarkeit/Härte | Geringer (Weiche Metallschicht) | Höher (Harte Keramikbeschichtung) |

| Korrosionsbeständigkeit | Gut, kann aber anlaufen | Überragend, chemisch inert |

| Aussehen | Echte Edelmetalloberfläche | Stabile, verbindungsbasierte Farbe |

| Umweltauswirkungen | Höher (Gefährlicher Abfall) | Geringer (Keine giftigen Chemikalien) |

| Kosten | Geringere Anfangsinvestition | Höhere Anfangsinvestition |

| Materialkompatibilität | Primär leitfähige Metalle | Metalle, Legierungen, Keramiken, Kunststoffe |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Beschichtungstechnologie für Ihr Labor oder Ihren Herstellungsprozess?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Galvanik- und PVD-Anwendungen. Unsere Experten können Ihnen helfen, die optimale Lösung zur Verbesserung der Haltbarkeit, Leistungssteigerung und Erfüllung Ihrer spezifischen Projektanforderungen zu wählen.

Kontaktieren Sie noch heute unser Team, um Ihre Beschichtungsbedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen