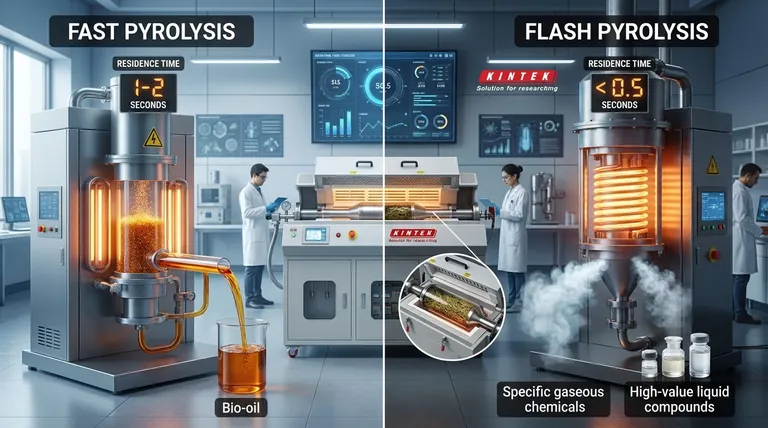

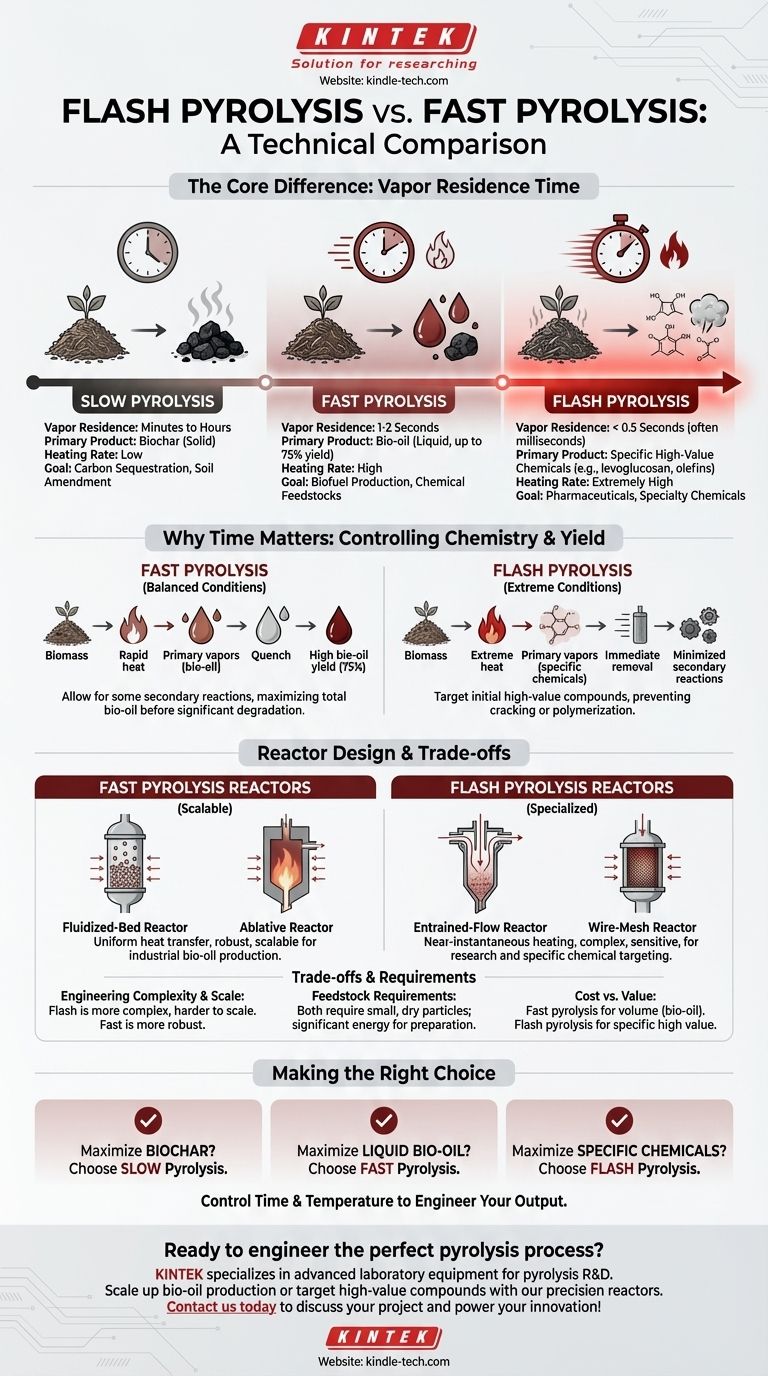

Der grundlegende Unterschied zwischen Blitzpyrolyse (Flash Pyrolysis) und Schnellpyrolyse (Fast Pyrolysis) liegt in der Zeitskala der Reaktion. Während beide eine sehr schnelle Erhitzung beinhalten, arbeitet die Blitzpyrolyse mit einer noch kürzeren Verweilzeit des Dampfes – typischerweise weniger als eine halbe Sekunde – bei extrem hohen Heizraten. Die Schnellpyrolyse ist etwas langsamer, mit Verweilzeiten von etwa 1-2 Sekunden. Dieser subtile Geschwindigkeitsunterschied ist entscheidend, da er die endgültige Produktverteilung direkt steuert.

Obwohl die Begriffe in allgemeinen Diskussionen manchmal synonym verwendet werden, ist die Unterscheidung im technischen Kontext entscheidend. Die Schnellpyrolyse ist darauf ausgelegt, die Ausbeute an flüssigem Bio-Öl zu maximieren, während die extremeren Bedingungen der Blitzpyrolyse oft verwendet werden, um spezifische, hochwertige chemische Verbindungen zu gewinnen, indem verhindert wird, dass sie in Sekundärreaktionen abgebaut werden.

Das Kernprinzip: Ein Wettlauf gegen die Zeit

Pyrolyse ist die thermische Zersetzung von organischem Material, wie Biomasse, in Abwesenheit von Sauerstoff. Der Prozess zerlegt große, komplexe Moleküle (Zellulose, Lignin) in kleinere, wertvollere. Der Schlüssel zum Verständnis der verschiedenen Arten der Pyrolyse liegt darin, sie als ein Spektrum von Reaktionsgeschwindigkeiten zu betrachten.

Langsame Pyrolyse: Die Basislinie

Die langsame Pyrolyse verwendet niedrige Heizraten über lange Zeiträume (Minuten bis Stunden). Dies gibt den Molekülen ausreichend Zeit, um zu reagieren und zu stabilen Kohlenstoffstrukturen zu rekondensieren.

Das Hauptprodukt dieses gemächlichen Prozesses ist Biokohle, ein fester, kohlenstoffreicher Werkstoff.

Schnellpyrolyse: Maximierung der Flüssigkeitsausbeute

Die Schnellpyrolyse erhöht die Heizrate drastisch und verkürzt die Zeit, die die heißen Dämpfe im Reaktor verbringen (die "Dampfverweilzeit"), auf etwa 1-2 Sekunden.

Ziel ist es, die Biomasse schnell abzubauen und die Dämpfe dann sofort abzukühlen, wodurch die Reaktionsprodukte effektiv in ihrem flüssigen Zustand "eingefroren" werden, bevor sie weiter zerfallen können. Dieser Prozess ist optimiert, um die maximale Ausbeute an Bio-Öl zu erzielen.

Blitzpyrolyse: Gezielte Chemikalien

Die Blitzpyrolyse treibt die Parameter an ihre praktischen Grenzen. Sie beinhaltet extrem hohe Heizraten und eine Dampfverweilzeit von weniger als 0,5 Sekunden, oft im Millisekundenbereich.

Diese ultrakurze Dauer ist darauf ausgelegt, Sekundärreaktionen zu minimieren. Sobald die anfänglichen wertvollen chemischen Verbindungen gebildet sind, werden sie aus der heißen Zone entfernt, bevor sie zu weniger wertvollen Gasen zerfallen oder zu Kohle und Teer repolymerisieren können.

Warum dieser Zeitunterschied entscheidend ist

Die Geschwindigkeit des Prozesses diktiert direkt die bevorzugten chemischen Wege, was wiederum die endgültige Produktpalette bestimmt.

Auswirkungen auf Produktausbeute und -qualität

Eine längere Verweilzeit ermöglicht Sekundärreaktionen. Die anfänglichen flüssigen Produkte (primäre Dämpfe) können zu leichteren Gasen zerfallen oder zu Kohle und schweren Teeren repolymerisieren.

Die Schnellpyrolyse schafft ein Gleichgewicht, das eine hohe Bio-Öl-Ausbeute (bis zu 75 Gew.-%) ermöglicht, bevor eine signifikante Zersetzung eintritt. Die Blitzpyrolyse ist ein Versuch, nur diese primären Dämpfe einzufangen, was zu höheren Ausbeuten an spezifischen wertvollen Chemikalien wie Levoglucosan oder Olefinen führen kann.

Die Rolle des Reaktordesigns

Das Erreichen dieser präzisen Bedingungen erfordert spezielle Ausrüstung. Die genannten Reaktortypen, wie Wirbelschicht- und ablative Reaktoren, sind für die Schnellpyrolyse üblich, da sie den schnellen und gleichmäßigen Wärmeübergang gewährleisten, der für die schnelle Verarbeitung von Biomassepartikeln erforderlich ist.

Forschungsskalige Blitzpyrolyse verwendet oft noch spezialisiertere Designs wie Mitstrom- oder Drahtnetzreaktoren, um die erforderliche nahezu sofortige Erhitzung und kurze Verweilzeiten zu erreichen.

Die Kompromisse verstehen

Die Wahl einer Pyrolysemethode ist nicht nur eine Frage der Geschwindigkeit; es geht darum, die technische Komplexität mit dem gewünschten Ergebnis und der wirtschaftlichen Rentabilität in Einklang zu bringen.

Technische Komplexität und Skalierung

Je schneller der Prozess, desto schwieriger ist er zu steuern und zu skalieren. Blitzpyrolysesysteme sind oft komplexer und empfindlicher gegenüber Betriebsbedingungen als Schnell- oder Langsam-Pyrolyse-Reaktoren, was ihre Verwendung in großtechnischen industriellen Anwendungen einschränkt.

Anforderungen an den Rohstoff

Ein schneller Wärmeübergang ist nur möglich, wenn die Biomassepartikel sehr klein und trocken sind. Sowohl die Schnell- als auch die Blitzpyrolyse erfordern einen erheblichen Energie- und Kostenaufwand für das Mahlen und Trocknen des Rohstoffs, bevor er überhaupt in den Reaktor gelangen kann.

Kosten vs. Produktwert

Die Entscheidung hängt letztendlich von der Wirtschaftlichkeit ab. Wenn Ihr Ziel darin besteht, große Mengen Bio-Öl als Vorstufe für Biokraftstoff zu produzieren, ist die robuste und skalierbare Natur der Schnellpyrolyse ideal. Wenn Sie versuchen, eine spezifische, hochwertige Chemikalie für die pharmazeutische oder Spezialchemieindustrie herzustellen, können die zusätzliche Komplexität und die Kosten der Blitzpyrolyse gerechtfertigt sein.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr Zielprodukt definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute liegt für Bodenverbesserung oder Kohlenstoffbindung, sind die langen Verweilzeiten der langsamen Pyrolyse die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl liegt für Biokraftstoffe oder als chemischer Rohstoff, sind die ausgewogenen Bedingungen der Schnellpyrolyse der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Maximierung spezifischer, hochwertiger primärer chemischer Verbindungen liegt durch Vermeidung von Sekundärreaktionen, sind die extremen Bedingungen der Blitzpyrolyse erforderlich.

Letztendlich steuern Sie durch die Kontrolle von Zeit und Temperatur der Pyrolyse die Chemie und entwickeln genau die gewünschte Ausgabe.

Zusammenfassungstabelle:

| Parameter | Schnellpyrolyse | Blitzpyrolyse |

|---|---|---|

| Dampfverweilzeit | 1-2 Sekunden | < 0,5 Sekunden (oft Millisekunden) |

| Primäres Ziel | Maximierung der Bio-Öl-Ausbeute (bis zu 75%) | Gezielte hochwertige Chemikalien |

| Schlüsselmerkmal | Schnelle Erhitzung, sofortiges Abschrecken des Dampfes | Extrem schnelle Erhitzung, minimale Sekundärreaktionen |

| Gängige Reaktortypen | Wirbelschicht-, ablative Reaktoren | Mitstrom-, Drahtnetzreaktoren |

| Ideal für | Biokraftstoffproduktion, chemische Rohstoffe | Pharmazeutika, Spezialchemikalien |

Bereit, den perfekten Pyrolyseprozess für Ihre Biomasse-Umwandlungsziele zu entwickeln?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Pyrolyseforschung und -entwicklung spezialisiert. Egal, ob Sie die Bio-Öl-Produktion skalieren oder hochwertige chemische Verbindungen anstreben, unsere Reaktoren und Verbrauchsmaterialien sind auf Präzision, Kontrolle und Zuverlässigkeit ausgelegt. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Systems unterstützen, um Ihre Produktausbeute zu maximieren und Ihre spezifischen Ziele zu erreichen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEK Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision