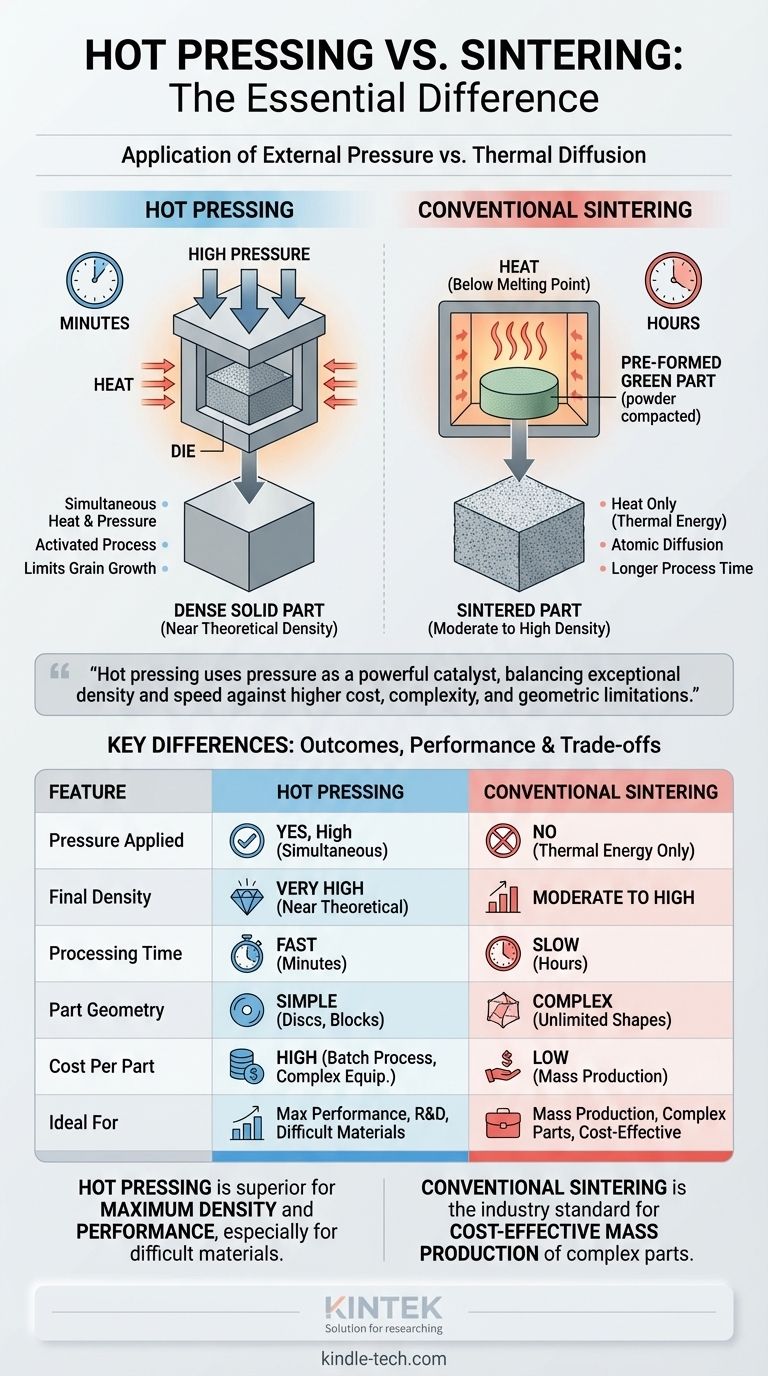

Im Grunde liegt der Hauptunterschied zwischen Warmpressen und Sintern in der Anwendung von äußerem Druck. Beim Warmpressen werden Pulver in einer Form gleichzeitig hohem Druck und Hitze ausgesetzt, um ein dichtes Festteil zu formen. Konventionelles Sintern hingegen beinhaltet das Erhitzen eines vorgeformten oder losen Pulvers auf eine hohe Temperatur ohne Anwendung von äußerem Druck, wodurch die Partikel durch atomare Diffusion miteinander verbunden werden und sich verdichten.

Obwohl beide Prozesse Wärme nutzen, um Pulver zu einer festen Masse zu verschmelzen, dient der Druck beim Warmpressen als starker Katalysator. Dies führt zu einem Kompromiss: Sie gewinnen außergewöhnliche Dichte und Geschwindigkeit auf Kosten höherer Kosten, Komplexität und Einschränkungen bei der Teilegeometrie.

Der grundlegende Prozess: Hitze vs. Hitze und Druck

Die Unterscheidung in der Art und Weise, wie Druck eingesetzt wird, verändert den Mechanismus der Verdichtung grundlegend.

Wie konventionelles Sintern funktioniert

Konventionelles Sintern beginnt mit einem „Grünling“, einem Pulver, das bei Raumtemperatur verdichtet (kaltgepresst) oder lose in einer Form gehalten wird.

Dieser Körper wird dann in einen Ofen gegeben und auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser Temperatur diffundieren Atome über die Partikelgrenzen, wodurch sie miteinander verschmelzen und der Hohlraum, die Porosität, zwischen ihnen allmählich reduziert wird.

Dieser Prozess beruht vollständig auf thermischer Energie und kann mehrere Stunden dauern.

Wie Warmpressen funktioniert

Warmpressen kombiniert Verdichtung und Sintern in einem einzigen Schritt. Pulver wird direkt in eine Form gegeben, die dann erhitzt wird, während ein großer äußerer Druck ausgeübt wird.

Der Druck hat zwei wesentliche Auswirkungen. Erstens zwingt er die Pulverpartikel in engen Kontakt, was die atomare Diffusion beschleunigt. Zweitens kann er plastische Verformung induzieren, wodurch Material physisch gezwungen wird, zu fließen und die Hohlräume zu füllen.

Diese kombinierte Wirkung macht das Warmpressen zu einem „aktivierten“ Prozess, der die Verdichtung in Minuten statt in Stunden erreicht.

Wesentliche Unterschiede bei Ergebnissen und Leistung

Die Wahl zwischen diesen Methoden wirkt sich direkt auf die Qualität des Endprodukts, die Produktionszeit und die verwendbaren Materialien aus.

Dichte und Porosität

Warmpressen erzeugt durchweg Teile mit höherer Enddichte und geringerer Porosität. Der äußere Druck ist äußerst wirksam bei der Beseitigung der letzten Prozentsätze an Restporen, die durch konventionelles Sintern allein schwer zu entfernen sind.

Dies führt zu überlegenen mechanischen Eigenschaften wie höherer Festigkeit und Härte.

Verarbeitungszeit

Warmpressen ist deutlich schneller. Wie in Prozessdaten angegeben, kann die Verdichtung in nur 3–10 Minuten erreicht werden.

Konventionelles Sintern ist ein viel langsamerer Prozess, der oft Ofenzyklen von 1–2 Stunden oder mehr erfordert, um die gewünschte Dichte zu erreichen.

Materialeigenschaften

Da das Warmpressen eine vollständige Dichte bei niedrigeren Temperaturen und kürzeren Zeiten erreichen kann, kann es helfen, das Kornwachstum zu begrenzen. Eine feinere Kornstruktur führt oft zu verbesserter Materialzähigkeit und -festigkeit.

Dies macht es ideal für fortschrittliche Keramiken wie Siliziumkarbid oder Nitride, die konventionell notorisch schwer auf volle Dichte zu sintern sind.

Die Abwägungen verstehen: Kosten und Komplexität

Obwohl das Warmpressen eine überlegene Leistung bietet, sind diese Vorteile mit erheblichen praktischen und wirtschaftlichen Kompromissen verbunden.

Ausrüstung und Prozesskomplexität

Eine Warmpresse ist ein weitaus komplexeres und teureres Gerät als ein Standard-Sinterofen. Sie muss in der Lage sein, extremen Temperaturen und hohen mechanischen Drücken gleichzeitig standzuhalten.

Auch die beim Warmpressen verwendeten Formen müssen aus Materialien bestehen, die diesen Bedingungen standhalten können, wie Graphit oder Keramikverbundwerkstoffe, was die Betriebskosten erhöht.

Produktionskosten und Durchsatz

Warmpressen ist typischerweise ein Chargenprozess, der zur Herstellung eines Teils (oder einer kleinen Anzahl von Teilen) auf einmal verwendet wird. Dies führt in Kombination mit den hohen Anschaffungskosten zu hohen Kosten pro Teil.

Konventionelles Sintern eignet sich weitaus besser für die Massenproduktion. Prozesse wie das Metallspritzgießen (MIM) können Tausende komplexer Teile herstellen, die dann gemeinsam in einem großen Ofen gesintert werden, was zu deutlich geringeren Kosten pro Teil führt.

Geometrische Einschränkungen

Das Warmpressen ist im Allgemeinen auf einfache Formen wie Scheiben, Blöcke und Zylinder beschränkt. Die einachsige Druckanwendung macht es schwierig, Teile mit komplexen Geometrien, Hinterschneidungen oder inneren Hohlräumen herzustellen.

Konventionelles Sintern, insbesondere in Verbindung mit Formgebungsverfahren wie dem Spritzgießen, kann Teile von nahezu unbegrenzter geometrischer Komplexität erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis des Endziels Ihres Projekts, wobei die Materialleistung gegen Herstellungskosten und -umfang abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Leistung liegt, insbesondere bei schwer zu sinternden Materialien: Warmpressen ist die überlegene Wahl und bietet unübertroffene Dichte und mechanische Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion geometrisch komplexer Teile liegt: Ein Arbeitsablauf mit konventionellem Sintern ist der klare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf schneller Entwicklung oder der Herstellung einer einzelnen, hochwertigen Komponente liegt: Warmpressen bietet einen wesentlich schnelleren Weg zu einem vollständig dichten Teil im Vergleich zum stundenlangen Zyklus eines Sinterofens.

Letztendlich ist das Verständnis dieses grundlegenden Kompromisses zwischen druckunterstützter Verdichtung und thermischer Diffusion der Schlüssel zur Auswahl des optimalen Herstellungsweges.

Zusammenfassungstabelle:

| Merkmal | Warmpressen | Konventionelles Sintern |

|---|---|---|

| Druck angewendet | Ja, hoher Druck während der Erwärmung | Nein, basiert nur auf thermischer Energie |

| Enddichte | Sehr hoch (nahe theoretisch) | Mittel bis hoch |

| Verarbeitungszeit | Schnell (Minuten) | Langsam (Stunden) |

| Teilegeometrie | Einfache Formen (Scheiben, Blöcke) | Komplexe Formen möglich |

| Kosten pro Teil | Hoch | Niedrig (bei Massenproduktion) |

| Ideal für | Maximale Leistung, F&E, schwer zu sinternde Materialien | Massenproduktion, komplexe Teile, Kosteneffizienz |

Sie sind sich immer noch nicht sicher, welcher Prozess für Ihr spezifisches Material oder Ihre Anwendung der richtige ist?

Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Ihnen die Werkzeuge und das Know-how, die Sie für die fortschrittliche Materialbearbeitung benötigen. Ob Sie eine neue Keramikkomponente entwickeln oder die Produktion skalieren – wir helfen Ihnen bei der Auswahl der richtigen Technologie, um Ihre Ziele hinsichtlich Dichte, Leistung und Kosten zu erreichen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Sinterprozess des Heißpressens? Maximale Dichte und komplexe Formen erreichen

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist der Prozess des Heißpresssinterns? Erzielen Sie überlegene Dichte für Hochleistungsmaterialien

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen