Der grundlegende Unterschied zwischen Ionen- und Gasnitrieren liegt in der Methode, mit der Stickstoff zur Oberflächenhärtung eines Bauteils zugeführt wird. Das Gasnitrieren verwendet einen thermisch aktivierten chemischen Prozess in einer stickstoffreichen Ofenatmosphäre. Im Gegensatz dazu verwendet das Ionen-Nitrieren (oder Plasmanitrieren) ein Hochspannungs-Elektrofeld in einem Vakuum, um ein ionisiertes Gas (Plasma) zu erzeugen, das die Oberfläche physikalisch mit Stickstoffionen bombardiert.

Obwohl beide Verfahren eine Oberflächenhärtung erzielen, ist die Wahl zwischen ihnen eine strategische Entscheidung. Das Ionen-Nitrieren bietet überlegene Geschwindigkeit, Kontrolle und Materialeigenschaften im Austausch für eine höhere Anfangsinvestition, während das traditionelle Gasnitrieren einen konventionelleren, kostengünstigeren Ansatz darstellt.

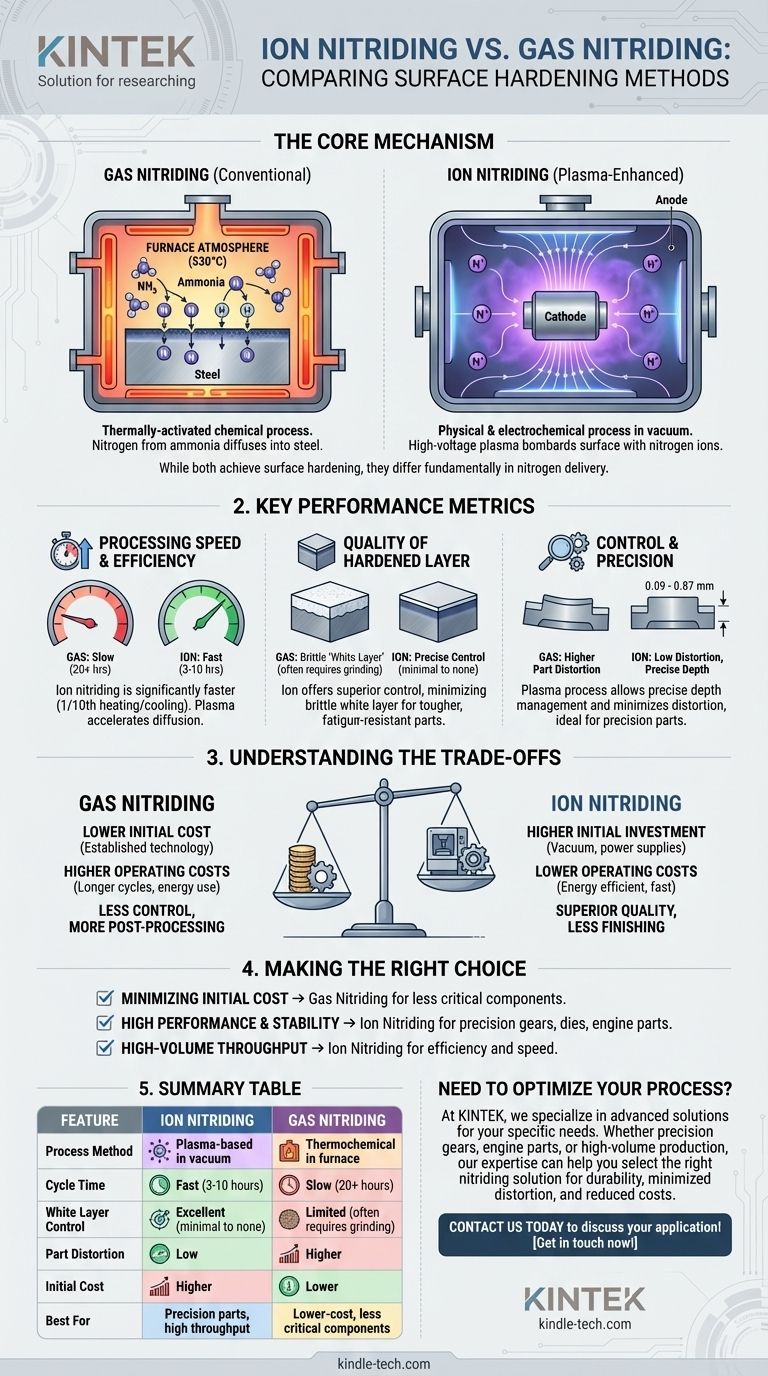

Der Kernmechanismus: Gas vs. Plasma

Um die praktischen Ergebnisse jedes Prozesses zu verstehen, ist es zunächst wichtig zu erfassen, wie sie auf einer grundlegenden Ebene funktionieren.

Gasnitrieren: Der konventionelle Ansatz

Gasnitrieren ist ein thermochemischer Prozess. Das Bauteil wird in einen versiegelten Ofen gelegt, der auf eine bestimmte Temperatur (z.B. 530°C) erhitzt wird. Ein stickstoffhaltiges Gas, typischerweise Ammoniak (NH₃), wird in den Ofen eingeleitet.

Die Hitze bewirkt, dass das Ammoniak an der Stahloberfläche dissoziiert und aktive Stickstoffatome freisetzt. Diese Atome werden dann absorbiert und diffundieren in das Material, bilden harte Nitridverbindungen und erzeugen die gehärtete Schicht.

Ionen-Nitrieren: Die Plasma-verbesserte Methode

Ionen-Nitrieren ist ein physikalischer und elektrochemischer Prozess, der in einem Vakuum durchgeführt wird. Das Werkstück selbst wird zur Kathode und die Kammerwand zur Anode gemacht.

Ein Hochspannungs-Elektrofeld wird angelegt, wodurch das Niederdruck-Stickstoffgas im Inneren ein Plasma bildet. Dieses Plasma umhüllt das Bauteil, und positiv geladene Stickstoffionen werden auf das negativ geladene Werkstück beschleunigt und bombardieren dessen Oberfläche. Diese Bombardierung liefert sowohl die Wärme als auch den aktiven Stickstoff, der für die Diffusion erforderlich ist, was den Prozess hocheffizient macht.

Vergleich wichtiger Leistungskennzahlen

Die Unterschiede im Mechanismus führen zu erheblichen Abweichungen in Geschwindigkeit, Qualität und Kontrolle.

Verarbeitungsgeschwindigkeit und Effizienz

Ionen-Nitrieren ist deutlich schneller. Die direkte Oberflächenerwärmung durch Ionenbeschuss reduziert die Heiz- und Kühlzeiten auf nur ein Zehntel der traditionellen Methoden.

Der Plasmaprozess beschleunigt auch die Stickstoffdiffusionsrate. Zum Beispiel kann das Erreichen einer 0,3 mm dicken Nitrierschicht beim traditionellen Gasnitrieren über 20 Stunden dauern, während das Ionen-Nitrieren dies oft in einem Bruchteil dieser Zeit erreichen kann, wobei typische Zyklen 3-10 Stunden dauern.

Qualität der gehärteten Schicht

Ein häufiges Nebenprodukt des Nitrierens ist eine spröde "weiße Schicht" (Eisennitridverbindungen wie Fe₂N) auf der Oberfläche, die oft abgeschliffen werden muss.

Ionen-Nitrieren bietet eine präzise Kontrolle über diese weiße Schicht, wodurch sie minimiert oder sogar eliminiert wird. Dies führt zu einer zäheren, ermüdungsbeständigeren Oberfläche direkt aus dem Ofen, wodurch die Notwendigkeit kostspieliger Nachbearbeitungsschritte reduziert wird.

Kontrolle und Präzision

Der Plasmaprozess bietet eine außergewöhnliche Kontrolle. Ionen-Nitrieren ermöglicht eine präzise Steuerung der Tiefe der gehärteten Schicht (typischerweise zwischen 0,09 mm und 0,87 mm) und ihrer Zusammensetzung.

Da die Wärme direkt auf der Oberfläche des Werkstücks erzeugt wird, anstatt das gesamte Teil in einem Ofen zu erhitzen, wird die Bauteilverformung erheblich minimiert. Dies ist ein entscheidender Vorteil für die Endbearbeitung hochpräziser Bauteile.

Die Kompromisse verstehen

Die Wahl eines Nitrierverfahrens erfordert ein Abwägen der Investition gegen die Leistungsanforderungen.

Anfangsinvestition vs. Betriebskosten

Der Hauptvorteil des traditionellen Gasnitrierens sind die geringeren anfänglichen Kapitalkosten für die Ausrüstung. Öfen sind eine etablierte Technologie.

Ionen-Nitrieranlagen erfordern eine höhere Anfangsinvestition aufgrund der Notwendigkeit von Vakuumkammern und ausgeklügelten Hochspannungsnetzteilen. Ihre höhere Geschwindigkeit und Energieeffizienz führen jedoch zu niedrigeren langfristigen Betriebskosten.

Teilequalität vs. Prozessvereinfachung

Gasnitrieren ist ein einfacherer, unkomplizierterer thermischer Prozess. Es bietet jedoch weniger Kontrolle über das Endprodukt, was möglicherweise zusätzliche Schritte wie Schleifen zur Entfernung der spröden weißen Schicht erfordert.

Ionen-Nitrieren ist ein komplexerer Prozess zu steuern, liefert aber ein überlegenes, konsistenteres Endteil mit besserer Zähigkeit und Ermüdungsbeständigkeit, oft ohne Nachbearbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Bauteils und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Anfangskosten für weniger kritische Komponenten zu minimieren: Traditionelles Gasnitrieren ist eine etablierte und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Dimensionsstabilität liegt: Die geringe Verformung und die überlegene Kontrolle der gehärteten Schicht beim Ionen-Nitrieren machen es zur idealen Wahl für Präzisionszahnräder, Gesenke und Motorteile.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Effizienz liegt: Die deutlich kürzeren Zykluszeiten und der geringere Energieverbrauch des Ionen-Nitrierens bieten einen klaren Vorteil für Produktionsumgebungen.

Letztendlich hängt die Wahl davon ab, ob Sie eine niedrigere Einstiegshürde priorisieren oder in einen Prozess investieren, der überragende Geschwindigkeit, Präzision und langfristige Leistung liefert.

Zusammenfassungstabelle:

| Merkmal | Ionen-Nitrieren | Gasnitrieren |

|---|---|---|

| Prozessmethode | Plasmabasiert im Vakuum | Thermochemisch im Ofen |

| Zykluszeit | Schnell (3-10 Stunden) | Langsam (20+ Stunden) |

| Kontrolle der weißen Schicht | Ausgezeichnet (minimal bis keine) | Begrenzt (erfordert oft Schleifen) |

| Teileverformung | Gering | Höher |

| Anfangskosten | Höher | Niedriger |

| Am besten geeignet für | Präzisionsteile, hoher Durchsatz | Kostengünstigere, weniger kritische Komponenten |

Müssen Sie Ihren Oberflächenhärtungsprozess optimieren?

Die Wahl zwischen Ionen- und Gasnitrieren ist entscheidend, um das richtige Gleichgewicht zwischen Leistung, Kosten und Effizienz für Ihre Komponenten zu erzielen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Ob Sie mit Präzisionszahnrädern, Motorteilen oder hochvolumigen Produktionskomponenten arbeiten, unsere Expertise kann Ihnen helfen, die richtige Nitrierlösung auszuwählen, um die Haltbarkeit zu verbessern, Verformungen zu minimieren und Betriebskosten zu senken.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihrem Labor überlegene Qualität und Effizienz bringen können. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung