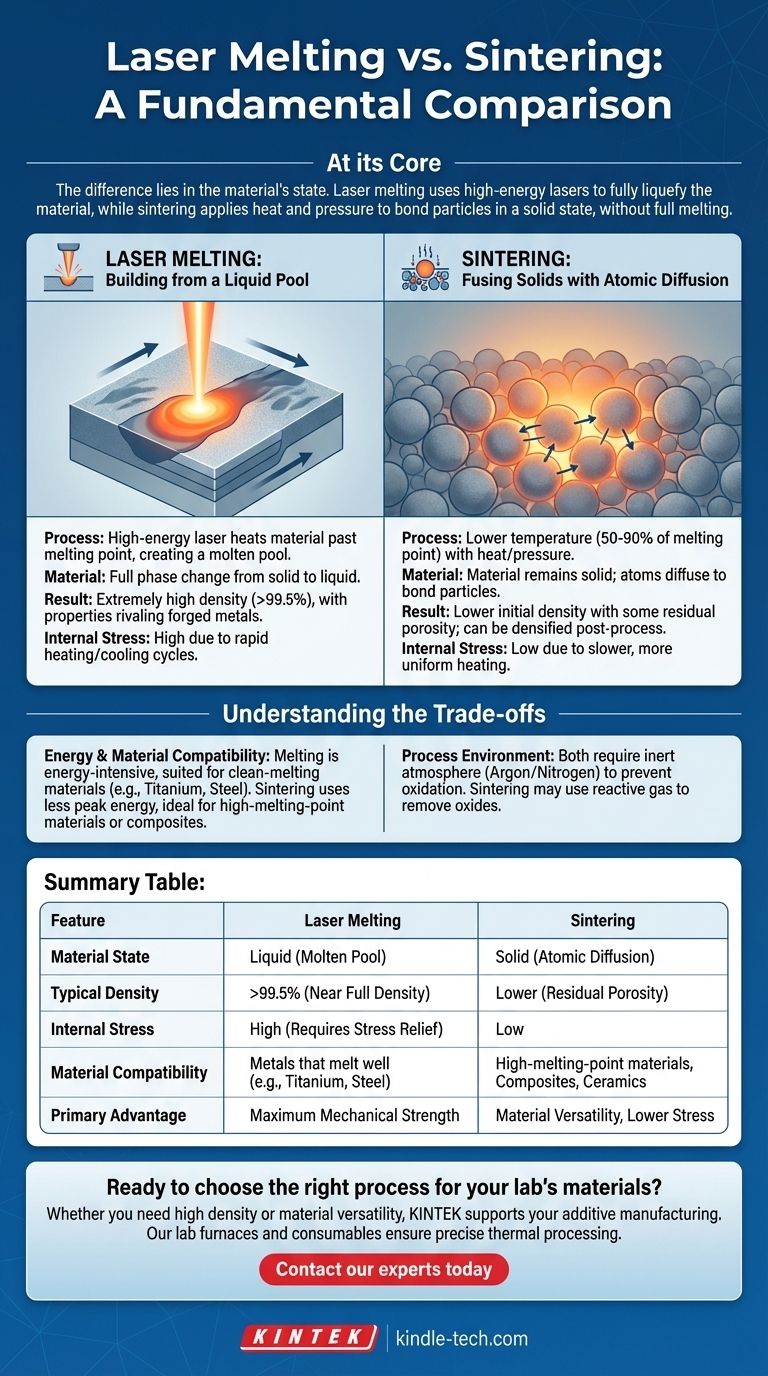

Im Kern liegt der Unterschied zwischen Laserschmelzen und Sintern im Zustand des Materials. Das Laserschmelzen verwendet einen Hochenergielaser, um ein Material über seinen Schmelzpunkt zu erhitzen, wodurch ein vollständiger Phasenübergang von fest zu flüssig entsteht. Das Sintern hingegen verwendet Wärme und oft Druck, um Partikel im festen Zustand miteinander zu verbinden, ohne das Material jemals vollständig zu verflüssigen.

Während beide Prozesse Pulver zu einem festen Objekt verbinden, ist die Wahl zwischen ihnen eine grundlegende Entscheidung in der Werkstofftechnik. Das Schmelzen baut Teile aus einem flüssigen Zustand für maximale Dichte auf, während das Sintern Partikel im festen Zustand verschmilzt und so einen Weg für Materialien eröffnet, die schwer oder unmöglich zu schmelzen sind.

Der grundlegende Unterschied: Aggregatzustand

Die Unterscheidung zwischen Schmelzen und Sintern ist nicht nur akademisch; sie bestimmt den gesamten Herstellungsprozess, die Eigenschaften des Endteils und die Arten von Materialien, die Sie verwenden können.

Laserschmelzen: Aufbau aus einem flüssigen Pool

Bei Prozessen wie dem Selektiven Laserschmelzen (SLM) scannt ein fokussierter, leistungsstarker Laser ein Bett aus feinem Metallpulver. Die Energie ist so intensiv, dass sie die Pulverpartikel in ihrem Weg sofort schmilzt und einen winzigen, lokalisierten Schmelzpool erzeugt.

Dieser Schmelzpool kühlt dann ab und verfestigt sich, wobei er mit der darunter liegenden Schicht verschmilzt. Die Maschine trägt eine neue Pulverschicht auf, und der Prozess wiederholt sich, wodurch Schicht für Schicht ein vollständig dichtes Objekt aufgebaut wird, als würde es mikroverschweißt.

Sintern: Verschmelzen von Feststoffen durch atomare Diffusion

Das Sintern erfolgt bei einer niedrigeren Temperatur, typischerweise zwischen 50 % und 90 % des Schmelzpunktes des Materials. Bei dieser Temperatur bleibt das Material fest, aber die Atome an der Oberfläche jedes Pulverpartikels werden stark angeregt.

Diese thermische Energie, oft kombiniert mit externem Druck, bewirkt, dass Atome über die Grenzen zwischen den Partikeln wandern. Dieser Prozess, Festkörperdiffusion genannt, erzeugt starke metallurgische Bindungen, eliminiert allmählich die Hohlräume zwischen den Partikeln und konsolidiert das Pulver zu einer kohärenten Masse.

Wie sich dies auf das Endteil auswirkt

Die Methode zur Pulververschmelzung hat direkte Auswirkungen auf die Dichte, die inneren Spannungen und die Gesamtleistung des Endteils.

Dichte und Porosität

Das Laserschmelzen erzeugt im Allgemeinen Teile mit extrem hoher Dichte, oft über 99,5 %. Da das Material vollständig verflüssigt wird, füllt es fast alle Hohlräume vor dem Erstarren, was zu Eigenschaften führt, die traditionell geschmiedeten oder gegossenen Metallen ähneln können.

Das Sintern hingegen kann eine Restporosität im Endteil hinterlassen. Obwohl Techniken wie das Heißisostatische Pressen (HIP) nach dem Sintern verwendet werden können, um volle Dichte zu erreichen, ist das anfänglich gesinterte Teil nicht von Natur aus so dicht wie ein geschmolzenes.

Materialeigenschaften und innere Spannungen

Die schnellen Heiz- und Kühlzyklen, die dem Laserschmelzen eigen sind, können erhebliche innere Spannungen in einem Teil hervorrufen. Diese Spannungen müssen oft durch Nachbehandlungen abgebaut werden, um Verzug oder Rissbildung zu verhindern und die gewünschten mechanischen Eigenschaften zu erzielen.

Das Sintern ist ein langsamerer, gleichmäßigerer Heizprozess. Dieser schonendere thermische Zyklus führt typischerweise zu Teilen mit viel geringeren inneren Spannungen, was die Anforderungen an die Nachbearbeitung vereinfacht.

Die Verwirrung um die Bezeichnung "DMLS"

Es ist entscheidend, einen häufigen Punkt der Verwirrung in der Branche anzusprechen: Direct Metal Laser Sintering (DMLS). Trotz seines Namens ist DMLS ein Pulverbett-Fusionsprozess, der ein lokales Schmelzen oder Teilschmelzen beinhaltet, kein echtes Festkörpersintern. Der Begriff ist ein Markenname, der zum Synonym für den Metall-3D-Druck geworden ist, aber die zugrunde liegende Physik ist die des Schmelzens.

Echtes Sintern ist ein eigenständiger thermischer Prozess, der oft als zweiter Schritt in anderen additiven Technologien wie dem Binder Jetting verwendet wird, bei dem ein "Grünteil" zuerst mit einem Bindemittel gedruckt und dann in einem Ofen gesintert wird, um ein endgültiges, dichtes Metallteil zu erhalten.

Die Kompromisse verstehen

Die Wahl eines Prozesses erfordert eine Abwägung der Vorteile der Teileleistung gegen die Einschränkungen des Materials und der Anwendung.

Energie- und Materialkompatibilität

Das Schmelzen ist ein energieintensiver Prozess, der ein System erfordert, das sehr hohe Temperaturen liefern und verwalten kann. Es eignet sich am besten für Materialien, die sauber geschmolzen und verfestigt werden können, wie Titanlegierungen, Edelstähle und Aluminium.

Das Sintern erfordert weniger Spitzenenergie und ist der einzig gangbare Weg für Materialien mit außergewöhnlich hohen Schmelzpunkten (wie Wolfram oder bestimmte Keramiken) oder für Verbundwerkstoffe, bei denen ein Material durch die Schmelztemperatur des anderen zerstört würde.

Die Rolle der Prozessumgebung

Die Umgebung, in der der Prozess stattfindet, ist entscheidend. Um Oxidation bei hohen Temperaturen zu verhindern, erfordern sowohl das Schmelzen als auch das Sintern von Metallen eine streng kontrollierte, inerte Atmosphäre (typischerweise Argon oder Stickstoff).

Für bestimmte Materialien kann das Sintern sogar eine reaktive Gasumgebung (wie Wasserstoff) erfordern, um Oberflächenoxide von den Pulverpartikeln zu entfernen und eine effektive atomare Bindung zu fördern.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung – sei es mechanische Leistung, Materialwahl oder Produktionskosten – sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Wählen Sie einen Laserschmelzprozess (SLM/DMLS), um nahezu vollständig dichte Teile mit Eigenschaften zu erzeugen, die denen von Schmiedemetallen vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturkeramiken oder speziellen Metallmatrix-Verbundwerkstoffen liegt: Echtes Sintern ist oft die überlegene oder einzig gangbare Methode zur Konsolidierung von Materialien, die nicht effektiv geschmolzen werden können.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Serienproduktion liegt: Ziehen Sie Technologien wie Binder Jetting in Betracht, die das Sintern als zweiten Schritt nutzen, da sie einen höheren Durchsatz für die anfängliche Druckphase bieten können.

Das Verständnis der Physik, wie Partikel verbunden werden – entweder durch Verflüssigung oder atomare Diffusion – ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Laserschmelzen | Sintern |

|---|---|---|

| Materialzustand | Flüssig (Schmelzbad) | Fest (Atomare Diffusion) |

| Typische Dichte | >99,5 % (Nahezu volle Dichte) | Niedriger (Restporosität) |

| Innere Spannung | Hoch (Erfordert Spannungsarmglühen) | Niedrig |

| Materialkompatibilität | Metalle, die gut schmelzen (z.B. Titan, Stahl) | Hochschmelzende Materialien, Verbundwerkstoffe, Keramiken |

| Hauptvorteil | Maximale mechanische Festigkeit | Materialvielfalt, geringere Spannung |

Bereit, den richtigen Prozess für die Materialien Ihres Labors zu wählen?

Ob Ihr Projekt die hohe Dichte des Laserschmelzens oder die Materialvielfalt des Sinterns erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die additive Fertigung und Materialforschung Ihres Labors zu unterstützen. Unser Sortiment an Laboröfen und Verbrauchsmaterialien ist für die präzise thermische Verarbeitung konzipiert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Materialeigenschaften zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.