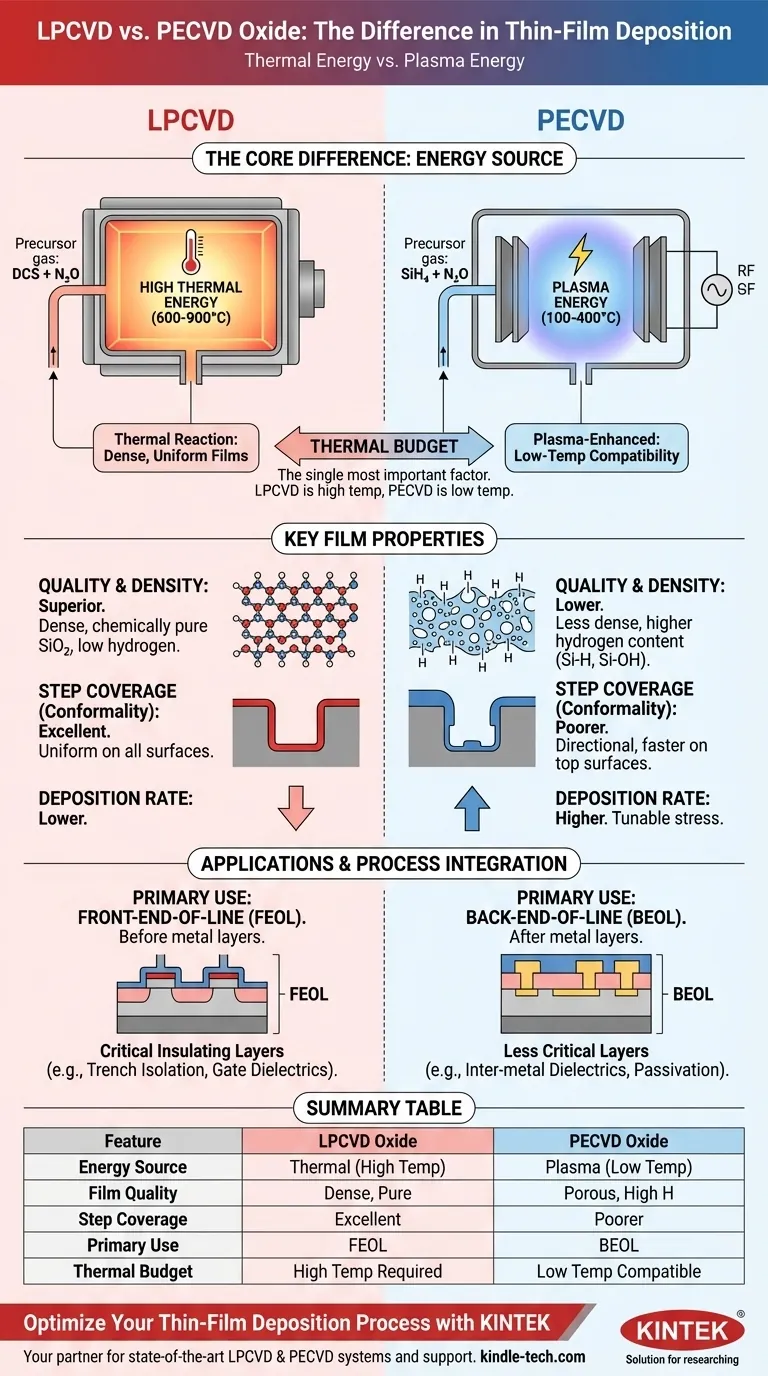

Der grundlegende Unterschied zwischen LPCVD- und PECVD-Oxid liegt in der zur Abscheidung verwendeten Energiequelle. Die Niederdruck-CVD (LPCVD) nutzt hohe thermische Energie (600–900 °C), um dichte, hochgleichmäßige Filme zu erzeugen. Im Gegensatz dazu verwendet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) Plasma bei viel niedrigeren Temperaturen (100–400 °C), was sie für temperatursensible Bauelemente geeignet macht, aber typischerweise zu Filmen geringerer Qualität führt.

Die Wahl zwischen diesen beiden Methoden wird fast immer durch das thermische Budget Ihres Prozesses bestimmt. LPCVD bietet überlegene Filmqualität auf Kosten hoher Hitze, während PECVD die Abscheidung auf fertigen Bauelementen ermöglicht, indem diese Hitze durch Plasmaenergie ersetzt wird.

Der Kernmechanismus: Thermische vs. Plasmaenergie

Das Verständnis, wie jede Methode die Vorläufergase energetisiert, ist der Schlüssel zum Verständnis des Unterschieds im resultierenden Siliziumdioxid (SiO₂)-Film.

Wie LPCVD funktioniert: Hohe Temperatur, niedriger Druck

LPCVD stützt sich rein auf thermische Energie, um die chemische Reaktion auszulösen. Vorläufergase wie Dichlorsilan (DCS) und Lachgas (N₂O) oder TEOS werden in einen Heißwandofen eingebracht.

Die hohe Temperatur liefert die Aktivierungsenergie, die erforderlich ist, damit die Gasmoleküle auf der Waferoberfläche reagieren und einen festen SiO₂-Film bilden. Der Prozess wird bei niedrigem Druck durchgeführt, um einen langen mittleren freien Weg für die Gasmoleküle zu gewährleisten, was eine hochgleichmäßige Abscheidung auf vielen Wafern gleichzeitig fördert.

Wie PECVD funktioniert: Plasma-unterstützte Abscheidung

PECVD verändert die Energiezufuhr grundlegend. Anstatt sich auf Hitze zu verlassen, legt es ein Hochfrequenz (HF)-Elektromagnetfeld auf die Vorläufergase (wie Silan, SiH₄, und N₂O) an.

Dieses HF-Feld zündet ein Plasma, einen Materiezustand, der hochenergetische Ionen und freie Radikale enthält. Diese reaktiven Spezies können dann bei wesentlich niedrigeren Temperaturen SiO₂ auf der Waferoberfläche bilden, da die benötigte Energie vom Plasma und nicht von der Hitze stammt.

Vergleich der wichtigsten Filmeigenschaften

Der Unterschied in der Energiequelle wirkt sich direkt auf die Eigenschaften des abgeschiedenen Oxidfilms aus.

Filmqualität und Dichte

LPCVD-Oxid ist sehr dicht, stöchiometrisch (chemisch reines SiO₂) und weist einen sehr geringen Wasserstoffgehalt auf. Dies führt zu überlegenen elektrischen Eigenschaften, wie hoher Durchschlagsfestigkeit und geringem Leckstrom, was es zu einem ausgezeichneten Isolator macht.

PECVD-Oxid ist im Allgemeinen weniger dicht und kann einen erheblichen Gehalt an eingeschlossenem Wasserstoff aus dem Silan (SiH₄)-Vorläufer aufweisen. Dieser Wasserstoff kann zu Si-H- und Si-OH-Bindungen im Film führen, was seine elektrische Leistung beeinträchtigen kann.

Schichtabdeckung (Konformität)

LPCVD bietet eine ausgezeichnete, hochgradig konforme Schichtabdeckung. Da die Reaktion durch die Oberflächenreaktionsrate begrenzt wird (und nicht dadurch, wie schnell das Gas dorthin gelangt), scheidet sich der Film auf allen Oberflächen, einschließlich vertikaler Grabenwände, mit nahezu gleicher Dicke ab.

Die PECVD-Abscheidung ist oft gerichteter und führt zu einer schlechteren Konformität. Die reaktiven Spezies im Plasma haben eine kürzere Lebensdauer, was zu einer schnelleren Abscheidung auf den Oberseiten als auf den Böden oder Seitenwänden der Strukturen führt.

Abscheidungsrate und Spannung

PECVD bietet typischerweise eine höhere Abscheidungsrate als LPCVD, was vorteilhaft für die Abscheidung dicker Filme ist, wie z. B. abschließende Passivierungsschichten.

Darüber hinaus kann die Filmspannung in PECVD durch Anpassung der Prozessparameter von kompressiv zu zugbeansprucht eingestellt werden. LPCVD-Filme weisen im Allgemeinen eine feste, geringe Zugspannung auf.

Verständnis der Kompromisse und Anwendungen

Die Wahl zwischen LPCVD und PECVD hängt selten davon ab, welche Methode „besser“ ist; es geht darum, welche für einen bestimmten Schritt in der Fertigungssequenz geeignet ist.

Die Einschränkung des thermischen Budgets

Dies ist der wichtigste Faktor. Die hohen Temperaturen von LPCVD würden Metallschichten (wie Aluminium) oder andere temperatursensible Strukturen zerstören.

Daher wird LPCVD im Front-End-of-Line (FEOL) verwendet, bevor Metall abgeschieden wird. PECVD ist die dominierende Methode zur Abscheidung von Dielektrika im Back-End-of-Line (BEOL), nachdem Transistoren und Metallleitungen bereits vorhanden sind.

Elektrische Leistung vs. Prozessintegration

Für kritische Isolierschichten, bei denen die Leistung nicht beeinträchtigt werden darf – wie Grabenisolation oder Gate-Dielektrika – ist die überlegene Qualität des LPCVD-Oxids die klare Wahl.

Für weniger kritische Anwendungen wie Zwischenmetall-Dielektrika oder kratzfeste Passivierungsschichten ist die geringere Qualität des PECVD-Oxids ein akzeptabler Kompromiss für seine Tieftemperatur-Prozesskompatibilität.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von Ihren spezifischen Anforderungen an die Filmqualität und den Temperaturgrenzen Ihres Substrats geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der höchsten Qualität der elektrischen Isolierung liegt: LPCVD ist die überlegene Wahl, vorausgesetzt, Ihr Bauelement hält der hohen Prozesstemperatur stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Oxids auf einem temperatursensiblen Bauelement liegt: PECVD ist aufgrund seiner Tieftemperaturverarbeitung Ihre einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Füllen tiefer Gräben oder dem Beschichten komplexer Topographien liegt: LPCVD bietet eine deutlich bessere Konformität.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einer dicken Passivierungs- oder Zwischenmetallebene liegt: PECVD wird aufgrund seiner höheren Abscheidungsrate und BEOL-Kompatibilität oft bevorzugt.

Letztendlich wird die Entscheidung zwischen LPCVD und PECVD durch Ihr thermisches Budget bestimmt – lassen Sie die Temperaturbeständigkeit Ihres Substrats Ihre Wahl leiten.

Zusammenfassungstabelle:

| Merkmal | LPCVD-Oxid | PECVD-Oxid |

|---|---|---|

| Energiequelle | Thermisch (600–900 °C) | Plasma (100–400 °C) |

| Filmqualität | Dicht, stöchiometrisch, wenig Wasserstoff | Weniger dicht, höherer Wasserstoffgehalt |

| Schichtabdeckung | Ausgezeichnete Konformität | Schlechtere Konformität |

| Hauptanwendung | Front-End-of-Line (FEOL) | Back-End-of-Line (BEOL) |

| Thermisches Budget | Hohe Temperatur erforderlich | Tieftemperaturkompatibel |

Optimieren Sie Ihren Dünnschichtabscheidungsprozess mit KINTEK

Die Wahl zwischen LPCVD und PECVD ist entscheidend für den Erfolg Ihrer Halbleiterfertigung. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die den präzisen Anforderungen beider Abscheidungsmethoden gerecht werden.

Warum sollten Sie KINTEK für Ihre Abscheidungsanforderungen in Betracht ziehen?

- Zugang zu hochmodernen LPCVD- und PECVD-Systemen, die auf Ihre spezifischen thermischen Budgetanforderungen zugeschnitten sind

- Fachkundige Beratung bei der Auswahl der richtigen Ausrüstung für FEOL- oder BEOL-Anwendungen

- Umfassende Unterstützung zur Erzielung optimaler Filmqualität, Konformität und elektrischer Leistung

- Zuverlässige Verbrauchsmaterialien, die konsistente Abscheidungsergebnisse gewährleisten

Ob Sie an der vorderen Transistorisolation oder an hinteren Zwischenmetall-Dielektrika arbeiten, KINTEK bietet die Lösungen zur Steigerung der Fähigkeiten Ihres Labors.

Kontaktieren Sie noch heute unsere Abscheidungsexperten, um zu besprechen, wie wir Ihre spezifischen LPCVD- oder PECVD-Anforderungen unterstützen und Ihnen helfen können, überlegene Dünnschicht-Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen