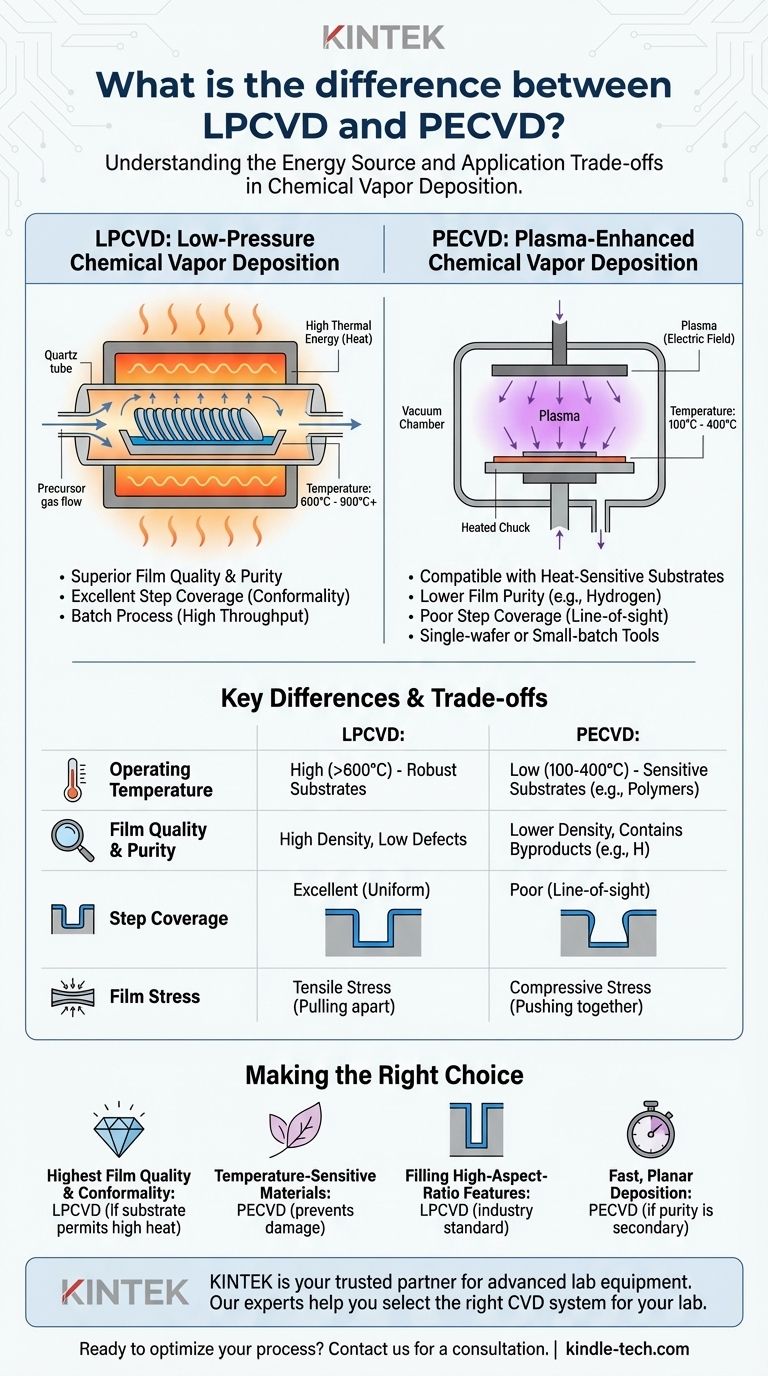

Im Grunde genommen liegt der Unterschied zwischen LPCVD und PECVD darin, wie die für die Filmdeposition erforderliche chemische Reaktion energetisiert wird. Die Niederdruck-CVD (LPCVD) nutzt hohe thermische Energie – Hitze –, um die Reaktion anzutreiben. Im Gegensatz dazu verwendet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) Energie aus einem elektrischen Feld, um ein Plasma zu erzeugen, wodurch der Prozess bei viel niedrigeren Temperaturen durchgeführt werden kann.

Bei der Wahl geht es nicht darum, welche Methode universell besser ist, sondern welche für Ihr spezifisches Ziel die richtige ist. LPCVD liefert eine überlegene Filmqualität und Gleichmäßigkeit, erfordert jedoch hohe Temperaturen, während PECVD die Abscheidung auf hitzeempfindlichen Materialien auf Kosten einer gewissen Filmreinheit und Konformität ermöglicht.

Der Kernmechanismus: Hitze vs. Plasma

Sowohl LPCVD als auch PECVD sind Arten der chemischen Gasphasenabscheidung (CVD), einem Prozess, der einen dünnen Film auf einem Substrat aus gasförmigen Vorläufern aufbaut. Der grundlegende Unterschied liegt in der Energiequelle, die verwendet wird, um diese Gasmoleküle aufzuspalten und die Abscheidung einzuleiten.

Wie LPCVD funktioniert: Thermische Energie

LPCVD ist auf hohe Temperaturen angewiesen, die typischerweise zwischen 600 °C und über 900 °C liegen.

Vorläufergase werden in eine Vakuumkammer mit den Substraten eingeleitet. Die intensive Hitze liefert die Aktivierungsenergie für die chemischen Reaktionen, wodurch sich ein fester, gleichmäßiger Film auf der Substratoberfläche abscheidet.

Der Aspekt „Niederdruck“ ist entscheidend, da er Gasphasenreaktionen verlangsamt und es den Vorläufermolekülen ermöglicht, sich gleichmäßig auszubreiten, was zu einer ausgezeichneten Filmgleichmäßigkeit auf vielen Substraten gleichzeitig führt.

Wie PECVD funktioniert: Plasmaenergie

PECVD umgeht die Notwendigkeit extremer Hitze, indem es ein elektrisches Feld verwendet, um die Vorläufergase in ein Plasma zu ionisieren.

Dieses Plasma ist ein energiereicher Materiezustand, der Ionen, Elektronen und reaktive Radikale enthält. Diese reaktiven Spezies bombardieren die Substratoberfläche und scheiden den Film bei viel niedrigeren Temperaturen ab, oft zwischen 100 °C und 400 °C.

Hauptunterschiede in Prozess und Ergebnis

Die Wahl zwischen Hitze und Plasma führt zu erheblichen Unterschieden in den Eigenschaften des Endfilms und den anwendbaren Substraten.

Betriebstemperatur und Substratverträglichkeit

Dies ist der kritischste Unterschied. Die hohe Hitze von LPCVD schränkt seine Verwendung auf thermisch robuste Substrate wie Siliziumwafer ein, die die Verarbeitung ohne Beschädigung überstehen können.

Die Niedertemperatur-Natur von PECVD macht es geeignet für die Abscheidung von Filmen auf Materialien, die durch LPCVD schmelzen oder zerstört würden, einschließlich Kunststoffen, Polymeren und Substraten mit vorhandenen Metallschichten.

Filmqualität und Reinheit

LPCVD erzeugt im Allgemeinen Filme von überlegener Qualität. Die hohe Temperatur und die Vakuumumgebung führen zu dichten, reinen Filmen mit ausgezeichneter Stöchiometrie und geringer Defektdichte.

PECVD-Filme können aufgrund der niedrigeren Temperatur oft Nebenprodukte wie Wasserstoff einschließen. Beispielsweise kann ein PECVD-Siliziumnitridfilm signifikanten Wasserstoff enthalten, was seine elektrischen und optischen Eigenschaften im Vergleich zu einem reineren LPCVD-Nitridfilm verändert.

Schichtabdeckung (Konformität)

Die Schichtabdeckung beschreibt, wie gut ein Film komplexe, dreidimensionale Oberflächenmerkmale beschichtet.

LPCVD bietet eine hervorragende Konformität. Die oberflächenreaktionsbegrenzte Natur des Prozesses bedeutet, dass der Film auf allen Oberflächen nahezu gleichmäßig wächst, was ihn ideal für das Füllen tiefer Gräben und das Beschichten von Strukturen mit hohem Seitenverhältnis in der Mikroelektronik macht.

PECVD weist eine schlechte Konformität auf. Der plasmaangetriebene Prozess ist eher „sichtlinienbasiert“, was bedeutet, dass er mehr Material auf Oberseiten als auf Seitenwänden abscheidet. Er eignet sich am besten für die Abscheidung planarer Filme auf flachen Oberflächen.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden erfordert ein klares Verständnis ihrer inhärenten Kompromisse.

Filmspannung

Die Abscheidungsmethode verleiht dem Film innere Spannungen, was eine kritische Designüberlegung darstellt.

LPCVD-Filme, wie Siliziumnitrid, stehen typischerweise unter Zugspannung (versuchen, sich auseinanderzuziehen). PECVD-Filme stehen im Allgemeinen unter Druckspannung (versuchen, sich zusammenzudrücken). Dies kann die mechanische Stabilität Ihres Endgeräts dramatisch beeinflussen.

Prozessdurchsatz und Kosten

Beide Methoden erfordern hochentwickelte, teure Geräte und Reinraumumgebungen. Ihre Betriebsmodelle unterscheiden sich jedoch.

LPCVD ist typischerweise ein Chargenprozess, bei dem Rohröfen mehr als 100 Wafer gleichzeitig verarbeiten können. Dies führt zu sehr niedrigen Kosten pro Wafer und macht es für die Massenproduktion sehr kosteneffizient.

PECVD-Systeme sind oft Einzelwafer- oder Kleinchargen-Anlagen. Obwohl die Abscheidungsrate schneller sein kann als bei LPCVD, kann der Gesamtdurchsatz je nach spezifischer Anwendung geringer sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihrem Hauptziel und den Einschränkungen Ihres Materials geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität und Konformität liegt: LPCVD ist die überlegene Wahl, vorausgesetzt, Ihr Substrat hält den hohen Verarbeitungstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist Ihre einzig gangbare Option, da sein Niedertemperatur-Plasmprozess eine Beschädigung des Substrats vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Füllen von Merkmalen mit hohem Seitenverhältnis liegt: Die hervorragende Schichtabdeckung von LPCVD macht es zum Industriestandard für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, planaren Abscheidung liegt: PECVD kann höhere Abscheidungsraten bieten und effizienter sein, wenn absolute Filmreinheit und Konformität nicht die oberste Priorität haben.

Letztendlich ist die Wahl zwischen LPCVD und PECVD eine strategische Entscheidung, die die Anforderungen an die Filmleistung mit dem thermischen Budget Ihres Substrats in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | LPCVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (Hitze) | Plasma (Elektrisches Feld) |

| Typische Temperatur | 600°C - 900°C+ | 100°C - 400°C |

| Am besten geeignet für | Überlegene Filmqualität, hohe Konformität | Temperatursensible Substrate (z. B. Polymere) |

| Filmspannung | Zugspannung | Druckspannung |

| Prozesstyp | Charge (Hoher Durchsatz) | Einzelwafer/Kleincharge |

Wählen Sie die richtige Abscheidungsmethode für Ihr Labor

Das Verständnis der Kompromisse zwischen LPCVD und PECVD ist entscheidend für Ihre Forschungs- und Produktionsergebnisse. Die richtige Ausrüstung gewährleistet optimale Filmqualität, Substratverträglichkeit und Prozesseffizienz.

KINTEK ist Ihr vertrauenswürdiger Partner für fortschrittliche Laborausrüstung. Wir sind spezialisiert auf die Bereitstellung hochwertiger CVD-Systeme und Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie die überlegene Filmqualität von LPCVD oder die Niedertemperaturfähigkeiten von PECVD benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um Ihren Arbeitsablauf zu verbessern und zuverlässige, reproduzierbare Ergebnisse zu erzielen.

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und finden Sie heraus, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen