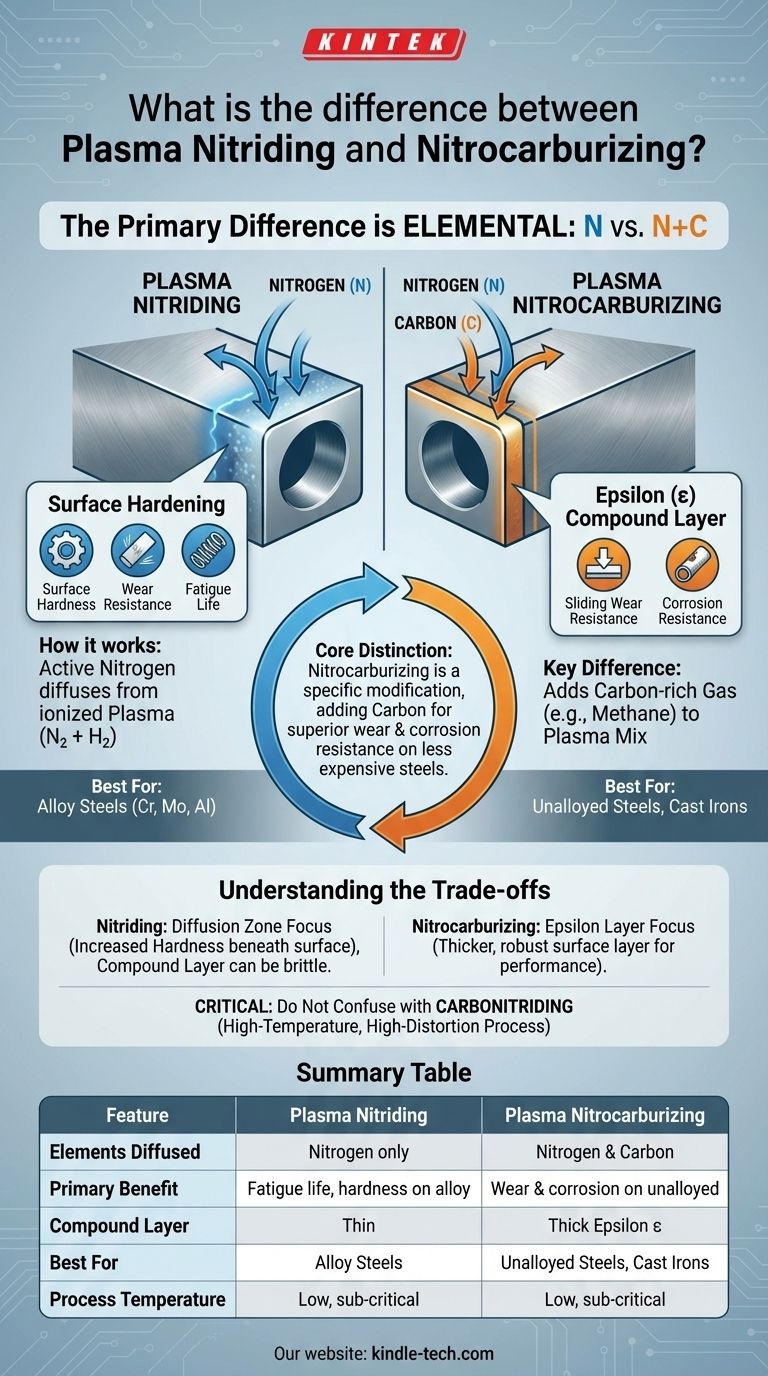

Der Hauptunterschied liegt in den Elementen. Plasmanitrieren ist ein Oberflächenhärteverfahren, das lediglich Stickstoff in die Oberfläche eines Metalls diffundiert. Plasmanitrocarburieren ist eine Variante dieses Verfahrens, bei der sowohl Stickstoff als auch eine geringe Menge Kohlenstoff in die Oberfläche diffundieren, wodurch eine ausgeprägte Verbindungsschicht mit einzigartigen Eigenschaften entsteht.

Der Kernunterschied liegt nicht in zwei konkurrierenden Prozessen, sondern darin, dass der eine eine spezifische Modifikation des anderen ist. Nitrocarburieren fügt dem Nitrierprozess Kohlenstoff hinzu, um eine überlegene Verschleiß- und Korrosionsbeständigkeit zu erzielen, insbesondere bei weniger teuren, unlegierten Stählen.

Die Grundlage: Plasmanitrieren verstehen

Das Ziel der Oberflächenhärtung

Nitrieren ist ein thermochemisches Einsatzhärteverfahren. Sein Zweck ist es, die Oberflächeneigenschaften eines Metallteils erheblich zu verbessern, ohne die Zähigkeit des Kernmaterials zu verändern.

Die Hauptvorteile sind eine erhöhte Oberflächenhärte, verbesserte Verschleißfestigkeit und eine deutliche Verbesserung der Dauerfestigkeit.

Wie Nitrieren funktioniert

Der Prozess beinhaltet das Erhitzen eines eisenhaltigen Metallbauteils auf eine kontrollierte, unterkritische Temperatur (unterhalb des Punktes, an dem sich die Kernstruktur ändert). Es wird dann aktivem Stickstoff ausgesetzt.

Dieser aktive Stickstoff diffundiert in die Oberfläche des Stahls und bildet harte metallische Nitride mit dem Eisen und anderen vorhandenen Legierungselementen.

Die "Plasma"-Methode

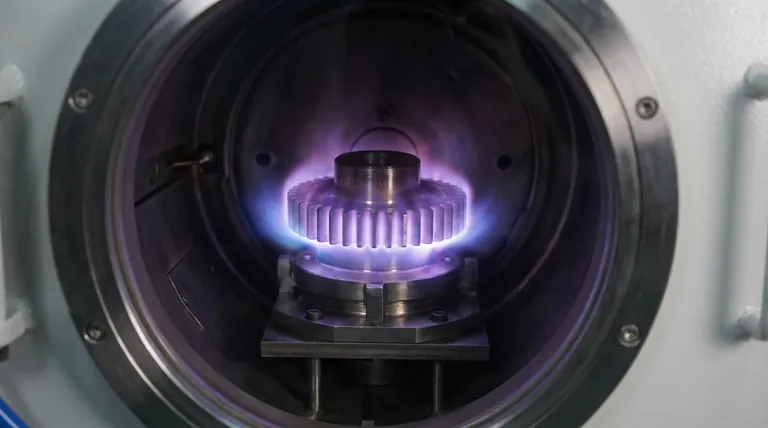

"Plasma" beschreibt lediglich die Methode zur Erzeugung des aktiven Stickstoffs. Bei diesem Verfahren wird eine Mischung aus Stickstoff- und Wasserstoffgas in einem Vakuum durch ein Hochspannungs-Elektrofeld angeregt.

Dadurch entsteht ein ionisiertes Gas oder Plasma, das Stickstoffionen effizient zur Oberfläche des Bauteils zur Diffusion liefert.

Die Variante: Einführung des Nitrocarburierens

Der Hauptunterschied: Kohlenstoff hinzufügen

Das Plasmanitrocarburieren beginnt mit der gleichen Stickstoff-Wasserstoff-Gasmischung wie das Plasmanitrieren. Es wird jedoch eine kleine Menge eines kohlenstoffreichen Gases, wie Methan oder Kohlendioxid (typischerweise 1-3%), der Mischung hinzugefügt.

Diese Zugabe ermöglicht die Ko-Diffusion von Stickstoff und Kohlenstoff in die Stahloberfläche.

Das Ergebnis: Die Epsilon (ε) Verbindungsschicht

Die Einführung von Kohlenstoff fördert die Bildung einer spezifischen Oberflächenschicht, bekannt als die Epsilon (ε) Verbindungsschicht (Fe₂-₃CₓNᵧ).

Diese Schicht ist besonders dicht und stabil und bietet eine ausgezeichnete Beständigkeit gegen Gleitverschleiß, Fressen und Korrosion.

Wann Nitrocarburieren angewendet werden sollte

Dieses Verfahren ist besonders effektiv und wird häufig für Materialien verwendet, die keine starken nitridbildenden Legierungselemente enthalten.

Es ist eine bevorzugte Behandlung für unlegierte (einfache Kohlenstoff-) Stähle und Gusseisen, bei denen das Standardnitrieren weniger effektiv wäre.

Die Kompromisse verstehen

Verbindungsschicht vs. Diffusionszone

Beim Standardnitrieren kommt der Hauptvorteil oft von der "Diffusionszone" unter der Oberfläche, wo die Härte erhöht wird. Die dünne Verbindungsschicht ganz oben kann manchmal spröde sein.

Nitrocarburieren ist speziell darauf ausgelegt, eine dickere, robustere und duktilere Verbindungsschicht zu erzeugen. Das Ziel ist diese Epsilon-Schicht, die die primäre Leistungssteigerung bietet.

Materialeignung

Standardnitrieren ist am effektivsten bei legierten Stählen, die Elemente wie Chrom, Molybdän und Aluminium enthalten, welche starke Nitridbildner sind.

Nitrocarburieren erweitert die Anwendbarkeit des Nitrierens auf günstigere Materialien und bietet eine harte, verschleißfeste Randschicht auf einfachen Kohlenstoffstählen.

Ein häufiger Verwechslungspunkt: Carbonitrieren

Es ist entscheidend, Nitrocarburieren nicht mit Carbonitrieren zu verwechseln. Carbonitrieren ist ein völlig anderes, Hochtemperaturverfahren (typischerweise 788°C - 843°C), das sowohl Kohlenstoff als auch Stickstoff hinzufügt, aber eher wie das Aufkohlen funktioniert.

Nitrocarburieren ist, wie das Nitrieren, ein Niedertemperatur-, unterkritisches Verfahren, das zu wesentlich weniger Verzug führt und sich in seinen metallurgischen Ergebnissen grundlegend unterscheidet.

Die richtige Wahl für Ihr Bauteil treffen

Die Wahl des richtigen Verfahrens hängt ausschließlich vom Grundmaterial und dem gewünschten Leistungsergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Dauerfestigkeit und Oberflächenhärte bei einem legierten Stahl liegt: Standard-Plasmanitrieren ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer ausgezeichneten Verschleiß- und Korrosionsbeständigkeit bei einem unlegierten Stahl oder Gusseisen liegt: Plasmanitrocarburieren ist die definitive Lösung.

- Wenn Sie eine dünne, harte Randschicht auf einem niedriggekohlten Stahl benötigen und höhere Temperaturen sowie einen gewissen Verzug tolerieren können: Sie sollten das separate Verfahren des Carbonitrierens untersuchen.

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, die präzise Oberflächenbehandlung für optimale Bauteilleistung und Kosteneffizienz auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Plasmanitrieren | Plasmanitrocarburieren |

|---|---|---|

| Diffundierte Elemente | Nur Stickstoff | Stickstoff und Kohlenstoff |

| Hauptvorteil | Dauerfestigkeit, Oberflächenhärte bei legierten Stählen | Verschleiß- und Korrosionsbeständigkeit bei unlegierten Stählen/Gusseisen |

| Verbindungsschicht | Dünn, manchmal spröde | Dicke, robuste Epsilon (ε) Schicht |

| Am besten geeignet für | Legierte Stähle (Cr, Mo, Al) | Unlegierte / einfache Kohlenstoffstähle, Gusseisen |

| Prozesstemperatur | Niedertemperatur, unterkritisch | Niedertemperatur, unterkritisch |

Benötigen Sie Hilfe bei der Auswahl der optimalen Oberflächenbehandlung für Ihre Bauteile? KINTEK ist spezialisiert auf fortschrittliche Wärmebehandlungslösungen, einschließlich Plasmanitrier- und Nitrocarburieranlagen. Unsere Expertise stellt sicher, dass Sie die präzise Oberflächenhärte, Verschleißfestigkeit und Dauerfestigkeit erreichen, die Ihr Labor- oder Fertigungsprozess erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Leistungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen