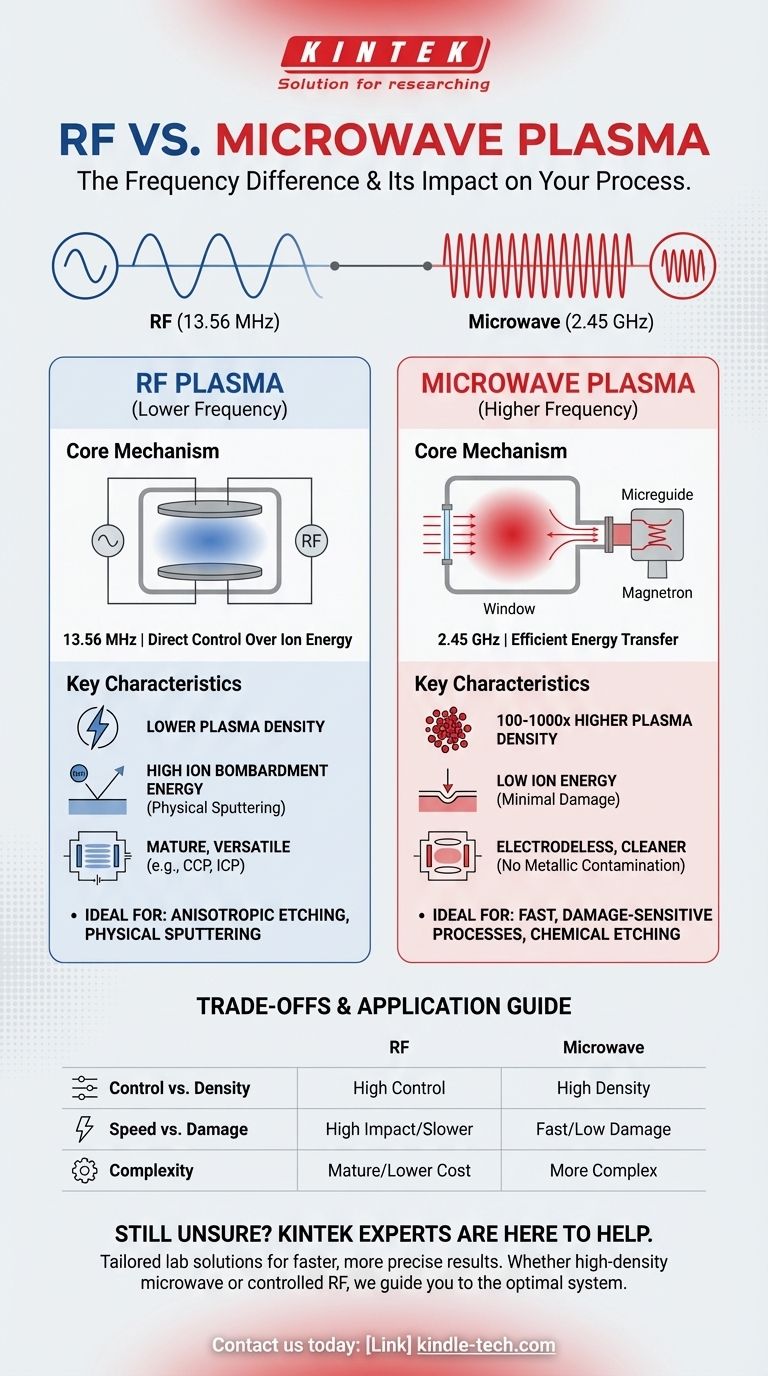

Auf der grundlegendsten Ebene besteht der Unterschied zwischen HF- und Mikrowellenplasma in der Frequenz des elektromagnetischen Feldes, das zu seiner Erzeugung und Aufrechterhaltung verwendet wird. HF-Systeme (Radiofrequenz) arbeiten mit niedrigeren Frequenzen, typischerweise 13,56 MHz, während Mikrowellensysteme viel höhere Frequenzen verwenden, normalerweise 2,45 GHz. Dieser scheinbar einfache Frequenzunterschied verändert die Energieübertragung in das Gas grundlegend, was zu unterschiedlichen Plasmaeigenschaften führt und bestimmt, welche Technologie für eine bestimmte Anwendung besser geeignet ist.

Die Wahl zwischen HF- und Mikrowellenplasma ist eine strategische Entscheidung, die auf Ihren Prozessanforderungen basiert. Mikrowellenplasma zeichnet sich durch die Erzeugung einer sehr hohen Dichte reaktiver Spezies mit geringer Ionenenergie aus, was es ideal für schnelle, schadensempfindliche Prozesse macht. HF-Plasma bietet eine direktere Kontrolle über die Ionenbeschussenergie und etabliert sich als vielseitiges Werkzeug, bei dem physikalisches Sputtern ein kritischer Teil des Prozesses ist.

Der Kernmechanismus: Wie die Frequenz das Plasma formt

Die Betriebsfrequenz ist nicht nur eine Zahl; sie ist die primäre Variable, die die Physik der Plasmaerzeugung steuert. Dies hat direkte Konsequenzen für die Plasmadichte und die Energie der Ionen, die Ihr Substrat bombardieren.

Energieübertragungseffizienz

In jedem Plasma schwingen freie Elektronen als Reaktion auf das angelegte elektromagnetische Feld. Zwischen Kollisionen mit Gasatomen absorbieren diese Elektronen Energie, die sie dann durch diese Kollisionen übertragen, um das Gas zu ionisieren und mehr freie Elektronen zu erzeugen, wodurch das Plasma aufrechterhalten wird.

Bei der sehr hohen Mikrowellenfrequenz (2,45 GHz) haben Elektronen Zeit, Hunderte Male zwischen jeder Kollision zu schwingen. Dies ermöglicht es ihnen, Energie weitaus effizienter zu absorbieren als in einem HF-Feld niedrigerer Frequenz, wo ein Elektron möglicherweise nur wenige Male vor einer Kollision schwingt.

Resultierende Plasmadichte

Diese überlegene Energieübertragungseffizienz bedeutet, dass Mikrowellensysteme außergewöhnlich effektiv bei der Ionisierung sind. Infolgedessen ist Mikrowellenplasma typischerweise viel dichter als herkömmliches HF-Plasma.

Wir sehen oft 100- bis 1.000-mal höhere Plasmadichten in Mikrowellensystemen im Vergleich zu standardmäßigen kapazitiv gekoppelten HF-Systemen. Diese hohe Dichte von Ionen und Radikalen kann chemische Prozesse wie Ätzen und Abscheiden dramatisch beschleunigen.

Ionenbeschussenergie

In einem typischen HF-System, das zwei parallele Platten verwendet (kapazitiv gekoppeltes Plasma oder CCP), entwickelt sich auf der angetriebenen Elektrode auf natürliche Weise eine "Selbstvorspannung". Diese Vorspannung beschleunigt positive Ionen in Richtung des Substrats, wodurch sie mit erheblicher kinetischer Energie ankommen. Dies ist oft wünschenswert für das physikalische Sputtern von Material oder für anisotropes (gerichtetes) Ätzen.

Mikrowellensysteme hingegen sind oft elektrodenlos. Die Energie wird über ein dielektrisches Fenster (wie Quarz) mittels eines Wellenleiters in die Kammer eingekoppelt. Dieses Design bedeutet, dass es keine inhärente Hochspannungselektrode gibt und Ionen mit viel geringerer Energie zu Oberflächen driften, wodurch physische Schäden an empfindlichen Substraten minimiert werden.

Praktische Implikationen für das Systemdesign

Der Unterschied in Frequenz und Kopplungsmechanismus führt zu grundlegend unterschiedlichen Hardwarekonfigurationen.

HF-Systemarchitektur

HF-Systeme verwenden meist entweder kapazitive oder induktive Kopplung. Kapazitiv gekoppelte Plasmasysteme (CCP) sind üblich und verwenden parallele Plattenelektroden innerhalb der Vakuumkammer. Induktiv gekoppelte Plasmasysteme (ICP) verwenden eine Antennenspule außerhalb der Kammer, um einen Strom zu induzieren, der ebenfalls ein sehr hochdichtes Plasma erzeugt, oft mit geringerer Ionenenergie als CCP.

Mikrowellensystemarchitektur

Mikrowellensysteme verwenden typischerweise ein Magnetron (dasselbe Gerät, das in einem Mikrowellenherd zu finden ist), um die Hochfrequenzwellen zu erzeugen. Diese Wellen werden über einen Wellenleiter und ein dielektrisches Fenster in die Kammer geleitet. Dieses "elektrodenlose" Design ist ein entscheidender Vorteil, da es eine potenzielle Quelle metallischer Kontamination minimiert, die durch Elektrodenzerstäubung in HF-Systemen auftreten kann.

Die Kompromisse verstehen

Keine der Technologien ist universell überlegen; sie stellen einen klassischen technischen Kompromiss zwischen verschiedenen Leistungsmerkmalen dar.

Kontrolle vs. Dichte

HF-CCP-Systeme bieten eine direkte, wenn auch gekoppelte Möglichkeit, die Ionenenergie durch einfaches Anpassen der Eingangsleistung zu steuern. Mikrowellensysteme bieten eine extreme Plasmadichte, haben aber eine inhärent niedrige Ionenenergie. Um die Ionenenergie in einem Mikrowellensystem zu steuern, muss oft eine sekundäre HF-Vorspannung an den Substrathalter angelegt werden, was die Systemkomplexität erhöht.

Prozessgeschwindigkeit vs. potenzieller Schaden

Die hohe Radikaldichte in Mikrowellenplasma ermöglicht extrem schnelle chemische Ätz- oder Abscheideraten bei niedrigeren Temperaturen. Ihre geringe Ionenenergie macht sie jedoch weniger effektiv für Prozesse, die ein starkes physikalisches Sputtern erfordern, um chemische Bindungen zu brechen oder hartnäckiges Material zu entfernen. Die hohe Ionenenergie in HF-CCP ist hervorragend für den physikalischen Beschuss, kann aber kristalline Schäden oder Defekte an empfindlichen Materialien verursachen.

Systemreife vs. Komplexität

Die HF-Plasmatechnologie, insbesondere CCP, ist ein sehr ausgereiftes und gut verstandenes Feld, mit robusten und oft kostengünstigeren Systemen. Mikrowellenplasmasysteme können komplexer sein und Komponenten wie Magnetrone, Zirkulatoren und Tuner umfassen, die spezielles Fachwissen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung an Geschwindigkeit, Direktionalität und Substratempfindlichkeit sollten Ihre Wahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsätzen oder -abscheidung auf empfindlichen Substraten liegt: Mikrowellenplasma ist aufgrund seiner unübertroffenen Dichte reaktiver Spezies und der inhärent niedrigen Ionenbeschussenergie oft überlegen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Ätzrichtung (Anisotropie) und dem Brechen starker Bindungen liegt: Ein HF-System, insbesondere eines, bei dem Sie die Ionenenergie unabhängig steuern können (wie ein vorgespanntes ICP oder ein Standard-CCP), ist das konventionellere und leistungsstärkere Werkzeug.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinigung, Sterilisation oder Polymeraktivierung liegt: Beide können effektiv sein, aber der hohe Fluss von Radikalen aus einem Mikrowellenplasma kann erhebliche Geschwindigkeitsvorteile bei niedrigeren Prozesstemperaturen bieten.

Letztendlich ist das Verständnis, dass Sie zwischen einem hochdichten, wirkungsarmen chemischen Werkzeug (Mikrowelle) und einem hochgradig steuerbaren, wirkungsstarken physikalischen Werkzeug (HF) wählen, der Schlüssel zur Anpassung des Plasmas an Ihren Prozess.

Zusammenfassungstabelle:

| Merkmal | HF-Plasma | Mikrowellenplasma |

|---|---|---|

| Frequenz | 13,56 MHz | 2,45 GHz |

| Plasmadichte | Niedriger | 100-1000x Höher |

| Ionenbeschussenergie | Hoch (steuerbar) | Niedrig (minimale Beschädigung) |

| Ideal für | Anisotropes Ätzen, Sputtern | Schnelle, empfindliche Prozesse, chemisches Ätzen |

| Systemkomplexität | Ausgereift, kostengünstiger | Komplexer, elektrodenloses Design |

Sind Sie sich immer noch unsicher, welche Plasmatechnologie für Ihre Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre Laboranforderungen. Ob Sie die hochdichten, schadensarmen Fähigkeiten von Mikrowellenplasma oder die kontrollierte Ionenenergie von HF-Plasma benötigen, wir können Sie zum optimalen System für schnellere, präzisere Ergebnisse führen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Prozessanforderungen zu besprechen und zu entdecken, wie KINTEK die Effizienz und Leistung Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Anwendungen von Mikrowellenplasma? Von der Synthese künstlicher Diamanten bis zur Halbleiterfertigung

- Was sind die Herausforderungen bei im Labor gezüchteten Diamanten? Wert, Wahrnehmung und technische Grenzen navigieren

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist ein Mikrowellen-Plasmareaktor? Präzisionssynthese von Hochleistungsmaterialien freischalten

- Was ist der Unterschied zwischen MPCVD und HFCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung