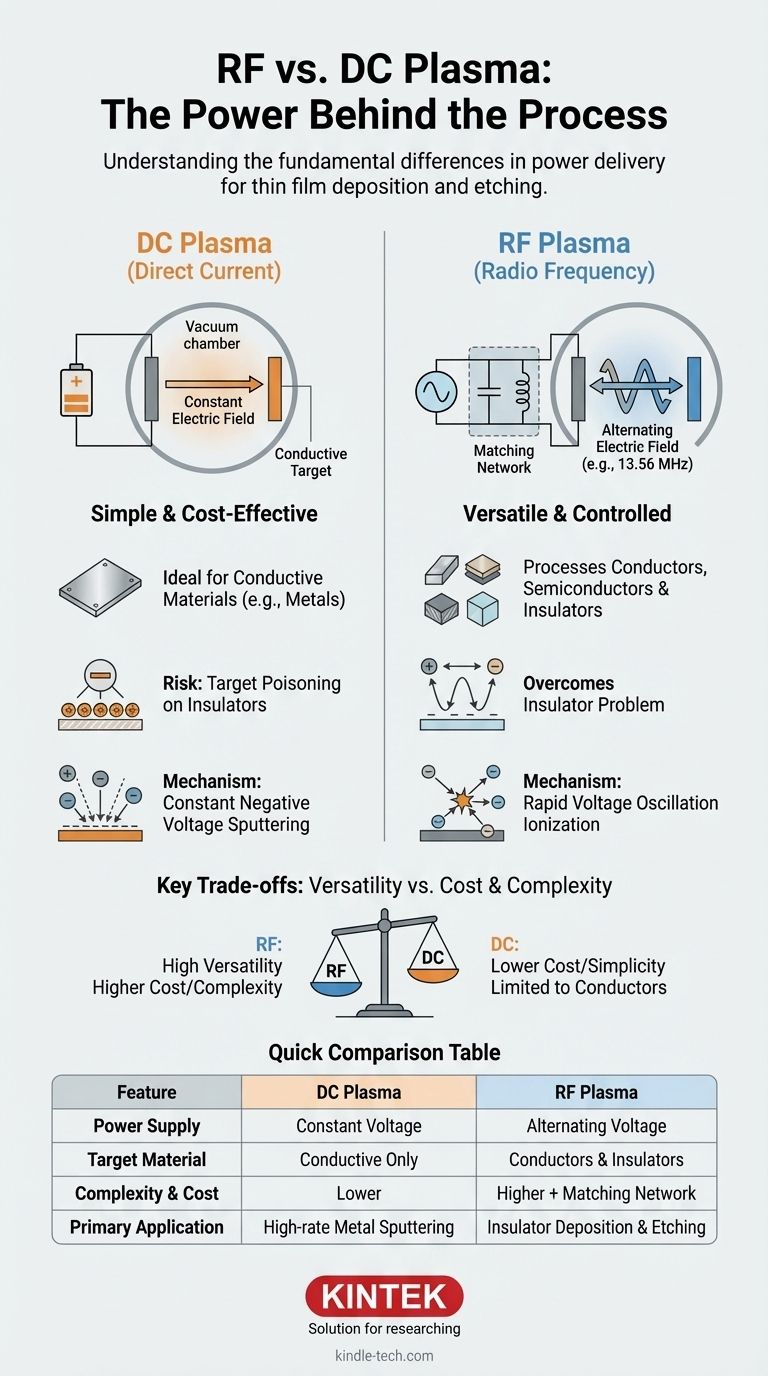

Im Kern liegt der Unterschied zwischen Radiofrequenz- (HF) und Gleichstrom- (DC) Plasma in der Art der Stromversorgung, die zur Erzeugung und Aufrechterhaltung des Plasmas verwendet wird. Ein Gleichstromsystem verwendet eine konstante Spannung, um ein stetiges elektrisches Feld zu erzeugen, während ein HF-System eine Wechselspannung verwendet, die das elektrische Feld schnell oszillieren lässt, typischerweise mit einer Frequenz von 13,56 MHz. Dieser grundlegende Unterschied in der Stromversorgung bestimmt, welche Materialien verarbeitet werden können, und beeinflusst die Gesamtkomplexität und die Kosten des Systems.

Die zentrale Erkenntnis ist die von Vielseitigkeit versus Einfachheit. Gleichstromplasma ist eine einfache, kostengünstige Methode, die sich ideal für die Verarbeitung leitfähiger Materialien eignet. HF-Plasma ist eine komplexere und vielseitigere Technik, die für die Verarbeitung nichtleitender oder isolierender Materialien erforderlich ist.

Die Grundlagen der Plasmaerzeugung

Das Grundprinzip: Ein Gas mit Energie versorgen

Plasma, oft als vierter Aggregatzustand bezeichnet, ist ein ionisiertes Gas. Es entsteht, indem einem neutralen Gas (wie Argon) in einer Vakuumkammer eine große Energiemenge zugeführt wird, wodurch dessen Atome Elektronen freisetzen.

Das Ergebnis ist eine hochenergetische Suppe aus positiv geladenen Ionen, negativ geladenen Elektronen und neutralen Gasatomen. Dieser energetisierte Zustand ermöglicht Prozesse wie Dünnschichtabscheidung und Ätzen.

Die Rolle des elektrischen Feldes

Um dieses Plasma zu erzeugen und aufrechtzuerhalten, wird ein elektrisches Feld angelegt. Dieses Feld beschleunigt freie Elektronen auf hohe Geschwindigkeiten. Diese hochenergetischen Elektronen kollidieren dann mit neutralen Gasatomen und schlagen in einem Lawineneffekt, der das Plasma zündet und aufrechterhält, weitere Elektronen heraus.

Gleichstromplasma verstehen

Der Gleichstrommechanismus: Ein konstantes Feld

In einem Gleichstromsystem wird eine konstante, negative Spannung an ein Targetmaterial angelegt, das als Kathode fungiert. Eine nahegelegene Anode, oft die Kammerwand selbst, wird auf Erdpotential gehalten.

Dies erzeugt ein stetiges, gerichtetes elektrisches Feld. Positiv geladene Ionen aus dem Plasma werden durch dieses Feld beschleunigt und bombardieren das Targetmaterial, wobei sie in einem Prozess, der als Sputtern bekannt ist, Atome von dessen Oberfläche physikalisch herausschlagen.

Die kritische Einschränkung: Nur leitfähige Targets

Gleichstromplasma erfordert, dass das Targetmaterial elektrisch leitfähig ist. Wenn ein isolierendes (dielektrisches) Target verwendet wird, sammeln sich die positiv geladenen Ionen, die es bombardieren, auf seiner Oberfläche an.

Diese Ansammlung positiver Ladung, bekannt als Targetvergiftung, neutralisiert schnell die negative Spannung der Kathode. Das elektrische Feld bricht zusammen und das Plasma erlischt.

HF-Plasma verstehen

Der HF-Mechanismus: Ein oszillierendes Feld

HF-Plasmasysteme lösen das Isolatorproblem, indem sie eine Wechselstromversorgung verwenden. Die Spannung am Target wechselt schnell zwischen positiv und negativ, Millionen Mal pro Sekunde (typischerweise bei 13,56 MHz).

Elektronen, die sehr leicht sind, können auf diese schnelle Oszillation reagieren. Sie werden hin und her beschleunigt und gewinnen genügend Energie aus dem oszillierenden Feld, um ionisierende Kollisionen zu verursachen und das Plasma aufrechtzuerhalten.

Das Isolatorproblem überwinden

Da die Spannung am Target während jedes Zyklus nur kurz positiv ist, bleibt nicht genügend Zeit für den Aufbau einer signifikanten Ladungsschicht, die das Plasma abtöten würde.

Dies ermöglicht die Aufrechterhaltung eines HF-Plasmas vor einem isolierenden Material, was es zur wesentlichen Wahl für die Abscheidung dielektrischer Schichten wie Siliziumdioxid (SiO₂) oder Aluminiumoxid (Al₂O₃) macht.

Die zusätzliche Komplexität: Das Anpassungsnetzwerk

HF-Systeme sind komplexer als ihre Gleichstrom-Pendants. Sie erfordern ein Impedanz-Anpassungsnetzwerk – eine Box mit Kondensatoren und Induktivitäten – zwischen der HF-Stromversorgung und der Kammer.

Dieses Netzwerk ist entscheidend, um sicherzustellen, dass die maximale Energiemenge vom Generator in das Plasma übertragen wird, anstatt zurückreflektiert zu werden. Es erhöht die Kosten und eine weitere Ebene der Prozesskontrolle.

Die wichtigsten Kompromisse verstehen

Vielseitigkeit vs. Kosten

HF ist der klare Gewinner in Bezug auf Vielseitigkeit. Es kann nahezu jedes Material verarbeiten, einschließlich Leiter, Halbleiter und Isolatoren. Diese Flexibilität geht jedoch aufgrund des HF-Generators und des Anpassungsnetzwerks mit höheren Gerätekosten und Komplexität einher.

Gleichstromsysteme sind weitaus einfacher und kostengünstiger. Wenn Ihre Anwendung nur das Sputtern leitfähiger Metalle beinhaltet, ist ein Gleichstromsystem die wirtschaftlichere und unkompliziertere Wahl.

Abscheiderate und Kontrolle

Beim Sputtern von Metallen bieten Gleichstromsysteme oft höhere Abscheideraten als HF-Systeme unter ähnlichen Bedingungen. Dies liegt daran, dass der Leistungsübertragungsmechanismus direkter ist.

HF bietet jedoch zusätzliche Kontrollparameter, wie die Selbstvorspannung, die sich auf der Targetoberfläche entwickelt und zur Feinabstimmung der Filmeigenschaften und der Ionenenergie während des Ätzens verwendet werden kann.

Anwendungseignung

Die Wahl wird fast immer durch das Material bestimmt. Das Sputtern von Metallen wie Aluminium, Titan oder Kupfer ist eine klassische Gleichstrom-Sputteranwendung.

Das Abscheiden isolierender Schichten oder das reaktive Ionenätzen (RIE) auf Substraten wie Siliziumwafern sind klassische HF-Plasmaanwendungen.

Die richtige Plasmaquelle für Ihre Anwendung wählen

Ihre Wahl zwischen Gleichstrom- und HF-Plasma wird fast ausschließlich durch das Material bestimmt, das Sie verarbeiten müssen, und Ihr Budget.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern leitfähiger Metalle mit hoher Rate liegt: Gleichstromplasma ist das kostengünstigste und effizienteste Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Dielektrika) liegt: HF-Plasma ist die notwendige und standardmäßige Industrielösung.

- Wenn Ihr Hauptaugenmerk auf dem Plasmaätzen oder der Modifizierung von Polymeroberflächen liegt: HF-Plasma bietet die Materialvielseitigkeit und Prozesskontrolle, die für diese fortschrittlichen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gerätekosten für einfache Metallbeschichtungen liegt: Ein Gleichstromsystem ist Ihr direktester und wirtschaftlichster Weg.

Indem Sie verstehen, wie jede Stromquelle mit Ihrem Material interagiert, können Sie die Technologie, die direkt mit Ihren Prozesszielen übereinstimmt, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Gleichstromplasma | HF-Plasma |

|---|---|---|

| Stromversorgung | Konstante Spannung | Wechselspannung (13,56 MHz) |

| Targetmaterial | Nur leitfähige Materialien | Leiter, Halbleiter und Isolatoren |

| Komplexität & Kosten | Niedriger | Höher (erfordert Anpassungsnetzwerk) |

| Primäre Anwendung | Hochraten-Sputtern von Metallen | Sputtern von Isolatoren, Plasmaätzen (RIE) |

Immer noch unsicher, welche Plasmaquelle für Ihren Prozess die richtige ist?

Die Wahl zwischen HF- und Gleichstromplasma ist entscheidend für optimale Ergebnisse bei der Dünnschichtabscheidung, dem Ätzen und der Oberflächenmodifikation. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung und zuverlässigen Lösungen.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für Ihre spezifischen Materialien und Ihr Budget helfen. Wir können detaillierte Empfehlungen für Gleichstrom-Sputtersysteme für Metallbeschichtungen oder vielseitige HF-Plasmasysteme für dielektrische Schichten und fortgeschrittenes Ätzen geben.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Beratung zu erhalten!

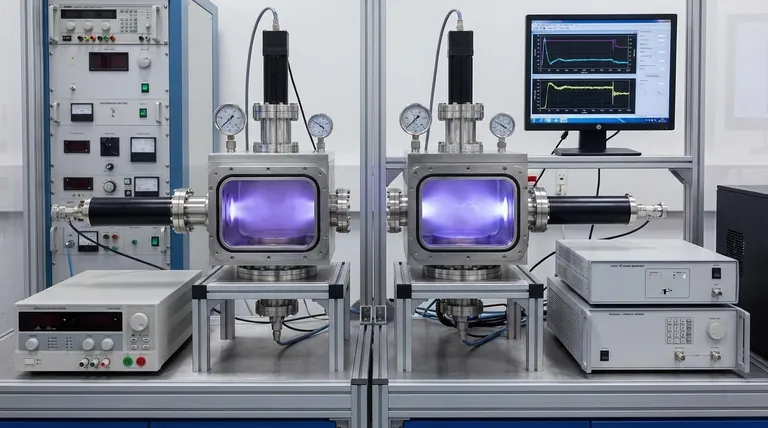

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden