Grundsätzlich liegt der Unterschied zwischen Sputtern und E-Beam-Verdampfung darin, wie Atome aus einem Ausgangsmaterial gelöst werden. Die Sputterabscheidung nutzt Impulsübertragung, bei der energiereiche Gasionen auf ein Target bombardieren, um Atome physisch herauszuschlagen. Im Gegensatz dazu nutzt die Elektronenstrahl-Verdampfung (E-Beam) thermische Energie, bei der ein fokussierter Elektronenstrahl ein Material erhitzt, bis es siedet und verdampft.

Obwohl beides Methoden der physikalischen Gasphasenabscheidung (PVD) zur Herstellung von Dünnschichten sind, geht es bei der Wahl nicht darum, welche Methode „besser“ ist. Es geht darum, welcher Mechanismus – kinetische Bombardierung versus thermische Verdampfung – am besten zum spezifischen Material, Substrat und den gewünschten Filmeigenschaften für Ihre Anwendung passt.

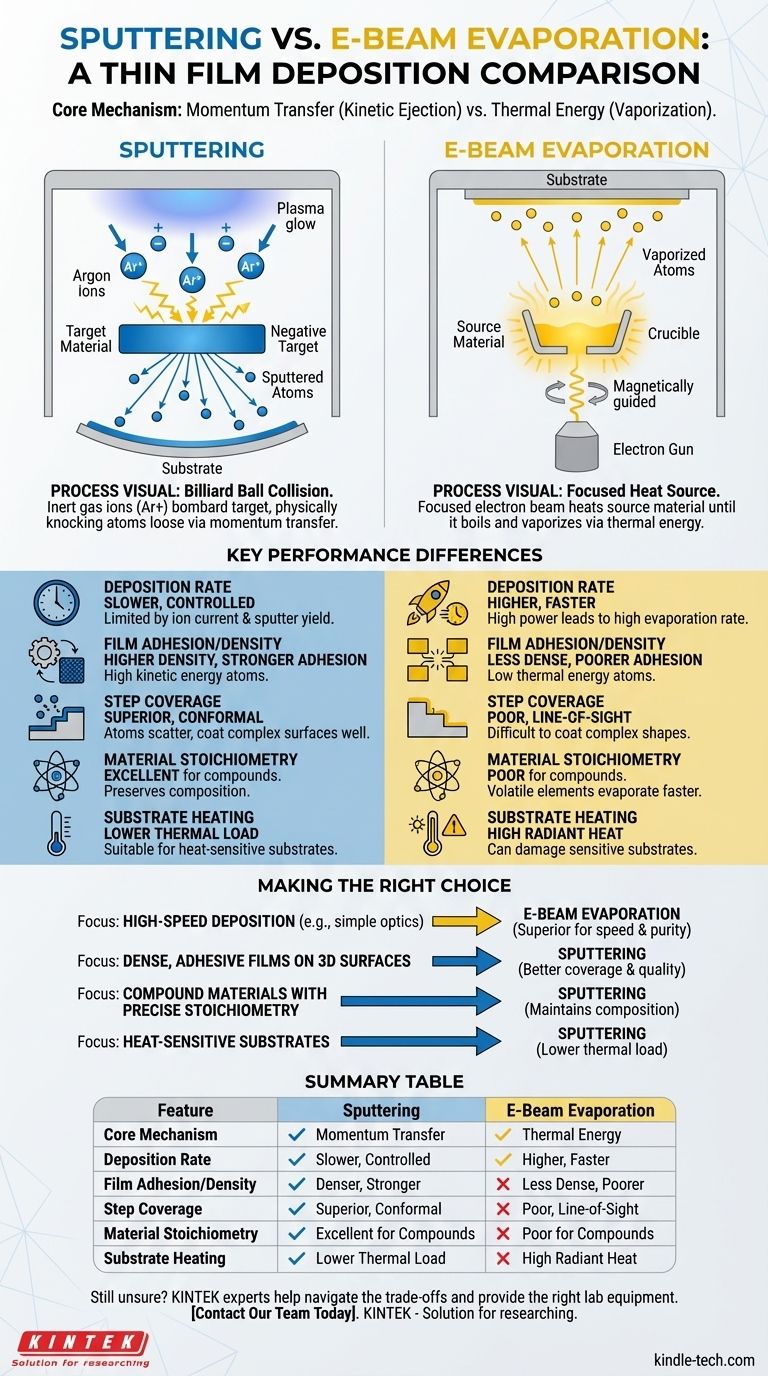

Der Kernmechanismus: Impuls gegen Wärme

Um die praktischen Ergebnisse jeder Technik zu verstehen, müssen Sie zunächst deren unterschiedliche physikalische Prozesse erfassen. Das eine ist eine mechanische Kollision, das andere ein Phasenübergang von fest zu gasförmig.

Wie Sputtern funktioniert: Eine Billardkugel-Kollision

Beim Sputtern wird die Abscheidungskammer mit einem Inertgas, typischerweise Argon, gefüllt. Eine hohe Spannung wird angelegt, wodurch ein Plasma aus positiv geladenen Argonionen entsteht.

Diese Ionen werden auf ein negativ geladenes Ausgangsmaterial, das sogenannte Target, beschleunigt. Wenn die Ionen mit dem Target kollidieren, übertragen sie ihre kinetische Energie und stoßen Atome von der Oberfläche des Targets ab oder „sputtern“ sie heraus.

Diese ausgestoßenen Atome wandern durch die Kammer und lagern sich auf Ihrem Substrat ab, wodurch sich allmählich eine dünne Schicht bildet. Dieser Prozess ähnelt eher einem mikroskopischen Sandstrahlen als einer Verdampfung.

Wie E-Beam-Verdampfung funktioniert: Eine fokussierte Wärmequelle

Die E-Beam-Verdampfung findet in einem Hochvakuum statt. Ein hochenergetischer Elektronenstrahl wird erzeugt und magnetisch auf ein Ausgangsmaterial gelenkt, das sich in einem Tiegel befindet.

Die immense Energie des Elektronenstrahls erhitzt das Ausgangsmaterial schnell, wodurch es schmilzt und dann verdampft (oder sublimiert).

Dies erzeugt eine Dampfwolke von Atomen, die von der Quelle aufsteigt, sich geradlinig ausbreitet und sich auf dem kühleren Substrat kondensiert, wodurch die Dünnschicht gebildet wird.

Erklärte Hauptleistungsunterschiede

Der grundlegende Unterschied zwischen kinetischer Emission und thermischer Verdampfung führt zu signifikanten Unterschieden in der Filmqualität, der Abscheidungsgeschwindigkeit und der Eignung für bestimmte Anwendungen.

Abscheidungsrate: Geschwindigkeit gegen Kontrolle

Die E-Beam-Verdampfung weist im Allgemeinen eine viel höhere Abscheidungsrate auf als das Sputtern. Die Möglichkeit, die Elektronenstrahlleistung zu erhöhen, führt direkt zu einer höheren Verdampfungsrate, was sie für dicke Schichten sehr effizient macht.

Das Sputtern ist ein langsamerer, kontrollierterer Prozess. Die Abscheidungsrate wird durch Faktoren wie die Ionennahmdichte und die Sputterausbeute des Targetmaterials begrenzt. Dies gilt insbesondere für dielektrische (isolierende) Materialien, die notorisch langsam zu sputternde Materialien sind.

Filmadhäsion und Dichte: Hohe gegen niedrige Energie

Gesputterte Atome werden mit erheblicher kinetischer Energie (Zehn Elektronenvolt) aus dem Target gestoßen. Wenn sie auf das Substrat treffen, hilft diese Energie dabei, einen dichteren, fester haftenden Film zu bilden.

Verdampfte Atome hingegen verlassen die Quelle nur mit geringer thermischer Energie (Bruchteile eines Elektronenvolts). Dies kann zu Filmen führen, die weniger dicht sind und möglicherweise eine schlechtere Haftung aufweisen, es sei denn, das Substrat wird erwärmt.

Schichtabdeckung (Step Coverage): Beschichtung komplexer Oberflächen

Das Sputtern bietet eine überlegene Schichtabdeckung. Da der Prozess bei höherem Druck abläuft, werden die gesputterten Atome auf ihrem Weg zum Substrat durch das Gas gestreut. Dadurch können sie auch die Seitenwände und komplexen topografischen Merkmale eines Substrats konformer beschichten.

Die E-Beam-Verdampfung ist ein Sichtlinienprozess. Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Dies erschwert die Beschichtung vertikaler Seitenwände oder des Inneren von Gräben, was zu einer schlechten Abdeckung auf nicht ebenen Oberflächen führt.

Verständnis der Kompromisse

Die Wahl einer Abscheidungsmethode erfordert eine Abwägung der Vorteile gegenüber ihren inhärenten Einschränkungen. Keine der Techniken ist eine universelle Lösung.

Substraterwärmung und -schäden

Die intensive Wärmestrahlung der geschmolzenen Quelle bei der E-Beam-Verdampfung kann das Substrat erheblich erwärmen. Dies kann temperaturempfindliche Materialien wie Kunststoffe oder bestimmte Halbleiterbauelemente beschädigen.

Das Sputtern ist ein „kälteres“ Verfahren in Bezug auf die thermische Belastung und eignet sich daher für wärmeempfindliche Substrate. Die Bombardierung des Substrats durch energiereiche Teilchen kann jedoch manchmal strukturelle Schäden oder Spannungen im wachsenden Film verursachen.

Materialreinheit und -zusammensetzung

Die E-Beam-Verdampfung, die in einem Hochvakuum durchgeführt wird, kann extrem reine Filme für Einkomponentenmaterialien erzeugen. Sie hat jedoch Schwierigkeiten mit Legierungen oder Verbindungen, deren Elemente unterschiedliche Dampfdrücke aufweisen, da sich das flüchtigere Element schneller verdampft und die Zusammensetzung des Films verändert.

Das Sputtern ist hervorragend geeignet, die Stöchiometrie von Verbundwerkstoffen zu erhalten. Der kinetische Emissionsprozess überträgt das Material vom Target auf das Substrat, ohne dessen elementare Verhältnisse wesentlich zu verändern. Das primäre Verunreinigungsrisiko besteht in der möglichen Aufnahme des Prozessgases (z. B. Argon) in den Film.

Skalierbarkeit und Automatisierung

Sputtersysteme, insbesondere das Magnetronsputtern, sind hochgradig skalierbar und gut für die Automatisierung geeignet. Sie werden häufig zur Beschichtung sehr großer Flächen wie Architekturglas oder Flachbildschirme verwendet.

Obwohl E-Beam für die Großserienproduktion (z. B. Solarpaneele) eingesetzt werden kann, kann die Gewährleistung einer hohen Gleichmäßigkeit über sehr große, komplexe Flächen schwieriger sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen der Dünnschicht bestimmt werden, die Sie erstellen möchten. Berücksichtigen Sie die folgenden Richtlinien basierend auf Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung für einfache Optiken oder Metallschichten liegt: Die E-Beam-Verdampfung ist aufgrund ihrer hohen Raten und Materialreinheit oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haftender Filme auf komplexen 3D-Substraten liegt: Das Sputtern bietet eine bessere Abdeckung und Filmqualität für anspruchsvolle Topografien.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Verbundwerkstoffen oder Legierungen mit präziser Stöchiometrie liegt: Das Sputtern erhält die ursprüngliche Materialzusammensetzung im Allgemeinen zuverlässiger.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Die geringere thermische Belastung beim Sputtern macht es zu einer sichereren Option als die E-Beam-Verdampfung.

Letztendlich ist die Auswahl der richtigen Abscheidungstechnik eine kritische technische Entscheidung, die die Leistung und Zuverlässigkeit Ihres Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Merkmal | Sputtern | E-Beam-Verdampfung |

|---|---|---|

| Kernmechanismus | Impulsübertragung (kinetische Emission) | Thermische Energie (Verdampfung) |

| Abscheidungsrate | Langsamer, kontrollierter | Höher, schneller |

| Filmadhäsion/Dichte | Dichter, stärkere Haftung | Weniger dicht, kann schlechtere Haftung aufweisen |

| Schichtabdeckung | Überlegen, konforme Beschichtung | Schlecht, nur Sichtlinie |

| Materialstöchiometrie | Ausgezeichnet für Verbindungen/Legierungen | Schlecht für Verbindungen/Legierungen |

| Substraterwärmung | Geringere thermische Belastung, „kälteres“ Verfahren | Hohe Wärmestrahlung, kann Substrate beschädigen |

Sie sind sich immer noch nicht sicher, welche PVD-Methode die richtige für Ihre Anwendung ist? Die Experten von KINTEK helfen Ihnen, die Kompromisse zwischen Sputtern und E-Beam-Verdampfung zu bewältigen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Herausforderungen bei der Dünnschichtabscheidung zu meistern und optimale Filmqualität und Prozesseffizienz zu gewährleisten. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und finden Sie heraus, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen