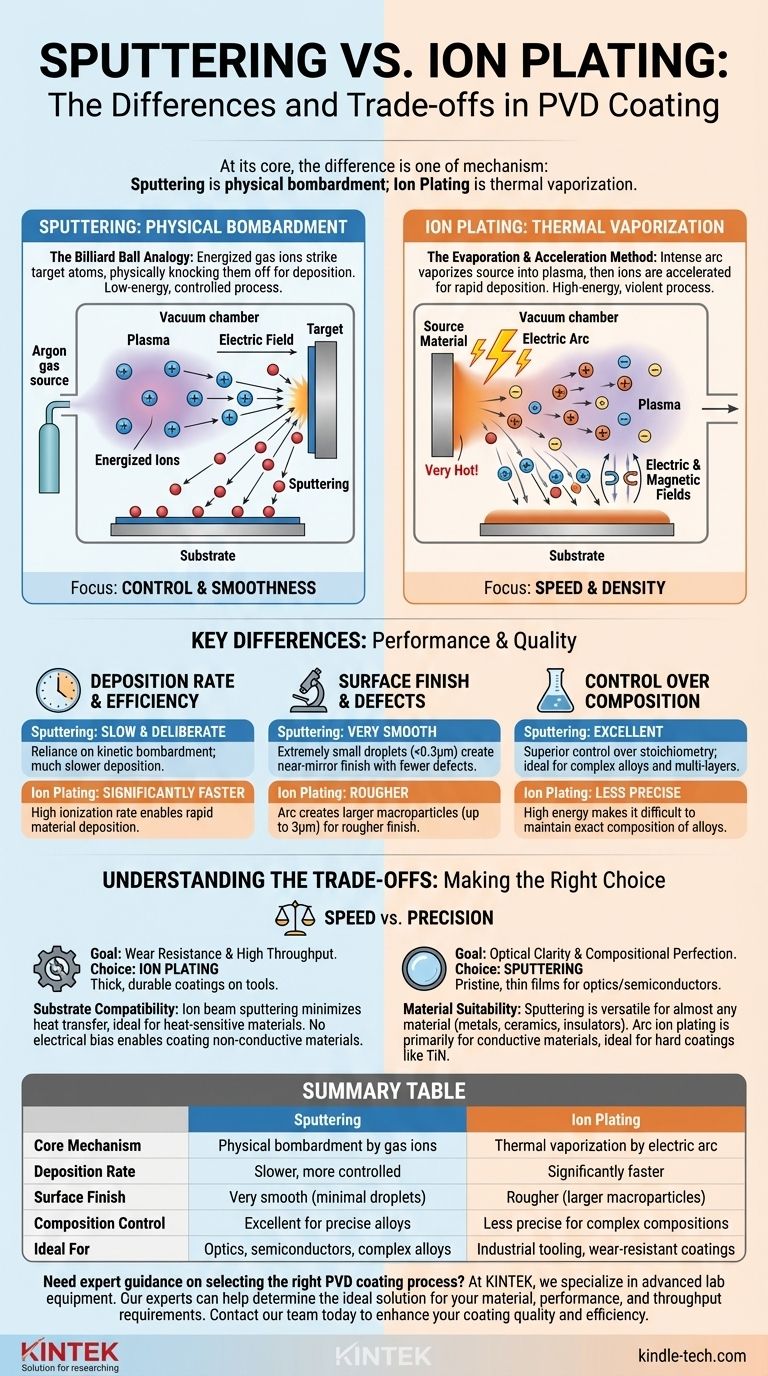

Im Kern liegt der Unterschied im Mechanismus: Sputtern ist ein physikalischer Beschussvorgang, während Ionenplattieren ein thermischer Verdampfungsprozess ist. Beim Sputtern werden energiereiche Gasionen verwendet, um Atome physikalisch von einem Targetmaterial abzulösen, die sich dann auf einem Substrat ablagern. Im Gegensatz dazu verwendet das Ionenplattieren typischerweise einen intensiven elektrischen Lichtbogen, um das Ausgangsmaterial in ein Plasma aus Ionen zu verdampfen, die dann auf das Substrat beschleunigt werden.

Die Wahl zwischen Sputtern und Ionenplattieren ist ein klassischer technischer Kompromiss zwischen Beschichtungsqualität und Abscheidegeschwindigkeit. Sputtern bietet überlegene Kontrolle, Glätte und Zusammensetzungsgenauigkeit auf Kosten der Geschwindigkeit, während Ionenplattieren schnelle, dichte Beschichtungen liefert, jedoch im Allgemeinen mit einer raueren Oberfläche.

Die Kernmechanismen verstehen

Um den richtigen Prozess auszuwählen, ist es entscheidend zu verstehen, wie jeder einzelne funktioniert. Obwohl beide Formen der Physikalischen Gasphasenabscheidung (PVD) sind, unterscheiden sich ihre Methoden zur Dampferzeugung grundlegend und führen zu unterschiedlichen Ergebnissen.

Wie Sputtern funktioniert: Eine Billardkugel-Analogie

Sputtern funktioniert, indem ein Plasma erzeugt wird, typischerweise aus einem Inertgas wie Argon. Ein elektrisches Feld beschleunigt diese Gasionen, wodurch sie mit einem festen Ausgangsmaterial, dem Target, kollidieren.

Stellen Sie sich dies wie ein Billardspiel auf molekularer Ebene vor. Das Argon-Ion ist die weiße Kugel, die auf die Anordnung der Targetatome trifft. Dieser Aufprall hat genug Energie, um Atome physisch von der Targetoberfläche auszustoßen oder zu „sputtern“.

Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und kondensieren auf Ihrem Substrat, wodurch ein dünner, hochgleichmäßiger Film entsteht.

Wie Ionenplattieren funktioniert: Die Verdampfungs- und Beschleunigungsmethode

Lichtbogenbasiertes Ionenplattieren verwendet einen Hochstrom-Niederspannungs-Lichtbogen, der sich über die Oberfläche des Ausgangsmaterials bewegt.

Dieser Lichtbogen erzeugt einen unglaublich heißen, lokalisierten Punkt, der das Material direkt in ein Plasma verdampft. Dieser Prozess führt zu einem sehr hohen Ionisierungsgrad im Vergleich zum Sputtern.

Diese neu erzeugten Metallionen werden dann durch elektrische und magnetische Felder geführt und mit erheblicher Energie auf das Substrat beschleunigt, was zu einer außergewöhnlich dichten und gut haftenden Beschichtung führt.

Hauptunterschiede in Leistung und Qualität

Die Unterschiede im Mechanismus führen direkt zu spürbaren Unterschieden in der Endbeschichtung. Das Verständnis dieser Unterschiede ist entscheidend, um den Prozess an die Anwendung anzupassen.

Abscheiderate und Effizienz

Ionenplattieren ist deutlich schneller. Seine hohe Ionisierungsrate ermöglicht die Abscheidung von viel mehr Material in kürzerer Zeit, was es ideal für industrielle Anwendungen mit hohem Durchsatz macht.

Sputtern ist ein viel langsamerer, bewussterer Prozess. Diese niedrigere Abscheiderate ist eine direkte Folge der Abhängigkeit vom weniger effizienten kinetischen Beschussmechanismus.

Oberflächengüte und Defekte

Sputtern erzeugt eine viel glattere Oberfläche. Der Prozess erzeugt extrem kleine Partikel (Tröpfchen bis zu 0,3 µm), was zu einer nahezu spiegelglatten Oberfläche mit weniger Defekten führt. Dies ist entscheidend für optische Beschichtungen und Anwendungen, die geringe Reibung oder hohe Korrosionsbeständigkeit erfordern.

Ionenplattieren erzeugt größere Makropartikel (Tröpfchen bis zu 3 µm) als Teil des Lichtbogenverdampfungsprozesses. Diese Tröpfchen führen zu einer raueren Oberfläche im Vergleich zu gesputterten Beschichtungen.

Kontrolle über die Zusammensetzung

Sputtern bietet eine überlegene Kontrolle über die Stöchiometrie. Die langsame, stetige Natur des Prozesses macht es perfekt für die Abscheidung komplexer Legierungen oder mehrschichtiger Strukturen, bei denen die Aufrechterhaltung eines präzisen chemischen Verhältnisses unerlässlich ist.

Ionenplattieren ist weniger präzise für komplexe Zusammensetzungen. Die heftige, energiereiche Natur des Lichtbogens erschwert es, die genaue Zusammensetzung eines Legierungstargets im Endfilm aufrechtzuerhalten.

Die Kompromisse verstehen

Keine Methode ist universell besser; sie sind einfach für unterschiedliche Ziele geeignet. Die Wahl beinhaltet das Abwägen von Geschwindigkeit, Qualität und Materialverträglichkeit.

Das Dilemma zwischen Geschwindigkeit und Präzision

Dies ist der zentrale Kompromiss. Wenn Ihr Ziel darin besteht, schnell eine dicke, haltbare, verschleißfeste Beschichtung auf ein Werkzeug aufzubringen, ist das Ionenplattieren die klare Wahl.

Wenn Ihr Ziel ein makelloser, dünner und in der Zusammensetzung perfekter Film für eine optische Linse oder eine Halbleiterkomponente ist, ist die durch Sputtern gebotene Kontrolle erforderlich.

Substratkompatibilität

Einige fortschrittliche Sputtertechniken, wie das Ionenstrahlsputtern, arbeiten ohne Plasma zwischen Target und Substrat. Dies minimiert die Wärmeübertragung und macht sie ideal für die Beschichtung wärmeempfindlicher Materialien.

Da es keine elektrische Vorspannung zwischen Target und Substrat gibt, können diese Sputtermethoden auch sowohl elektrisch leitende als auch nichtleitende Materialien effektiv beschichten.

Material- und Anwendungseignung

Sputtern ist außergewöhnlich vielseitig und kann verwendet werden, um nahezu jedes Material abzuscheiden, einschließlich Metalle, Legierungen, Keramiken und Isolatoren (unter Verwendung einer Variante namens RF-Sputtern).

Lichtbogen-Ionenplattieren wird hauptsächlich für elektrisch leitende Materialien verwendet, die einen Lichtbogen aufrechterhalten können, was es zu einem festen Bestandteil für Hartbeschichtungen wie Titannitrid (TiN) auf Schneidwerkzeugen und Industriekomponenten macht.

Die richtige Wahl für Ihre Anwendung treffen

Um eine endgültige Entscheidung zu treffen, stimmen Sie die Prozessfähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenglätte und optischer Klarheit liegt: Sputtern ist die überlegene Wahl aufgrund seiner minimalen Tröpfchengröße und hochwertigen Oberfläche.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und hohem Durchsatz liegt: Lichtbogen-Ionenplattieren liefert haltbare, dichte Beschichtungen mit viel höheren Raten, ideal für industrielle Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder präziser Stöchiometrie liegt: Sputtern bietet die langsame, kontrollierte Abscheidung, die zur Aufrechterhaltung einer exakten Zusammensetzungsgenauigkeit erforderlich ist.

- Wenn Sie ein wärmeempfindliches oder nichtleitendes Material beschichten: Spezifische Sputtervarianten bieten klare Vorteile, indem sie die Plasmawechselwirkung und die Substratheizung minimieren.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Unterschiede, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren Material-, Leistungs- und Produktionszielen passt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Ionenplattieren |

|---|---|---|

| Kernmechanismus | Physikalischer Beschuss durch Gasionen | Thermische Verdampfung durch elektrischen Lichtbogen |

| Abscheiderate | Langsamer, kontrollierter | Deutlich schneller |

| Oberflächengüte | Sehr glatt (minimale Tröpfchen) | Rauer (größere Makropartikel) |

| Kontrolle der Zusammensetzung | Exzellent für präzise Legierungen | Weniger präzise für komplexe Zusammensetzungen |

| Ideal für | Optik, Halbleiter, komplexe Legierungen | Industrielle Werkzeuge, verschleißfeste Beschichtungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD-Beschichtungsverfahrens für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Beschichtungssysteme, spezialisiert. Unsere Experten können Ihnen helfen zu bestimmen, ob Sputtern oder Ionenplattieren die ideale Lösung für Ihre spezifischen Material-, Leistungs- und Durchsatzanforderungen ist.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Beschichtungsqualität und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Schritt des CVD-Prozesses? Beherrschen Sie die Schlüsselphasen für überlegene Dünnschichten

- Was sind die Anwendungen der Sputterabscheidung? Erzielen Sie überlegene Dünnschichten für Elektronik und Optik

- Welche Methode kann zur Graphensynthese eingesetzt werden? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Ansätzen

- Welche Rolle spielt die Ar+-Ionen-Sputterreinigung vor der Abscheidung von Al-Zr-Dünnschichten? Steigerung der Haftfestigkeit der Beschichtung

- Was ist eine CVD-Kammer? Ein Präzisionsreaktor für die Abscheidung dünner Hochleistungsschichten

- Was sind die Schritte der chemischen Gasphasenabscheidung? Bauen Sie überlegene Dünnschichten Atom für Atom auf

- Wie beeinflusst die Temperatur die chemische Gasphasenabscheidung? Beherrschung der thermischen Kontrolle für überlegene Beschichtungen

- Warum ist eine präzise Substraterwärmung für dünne Schichten aus TiO2/Al-Zr-Bilaschichten unerlässlich? Master AA-MOCVD Thermische Regelung