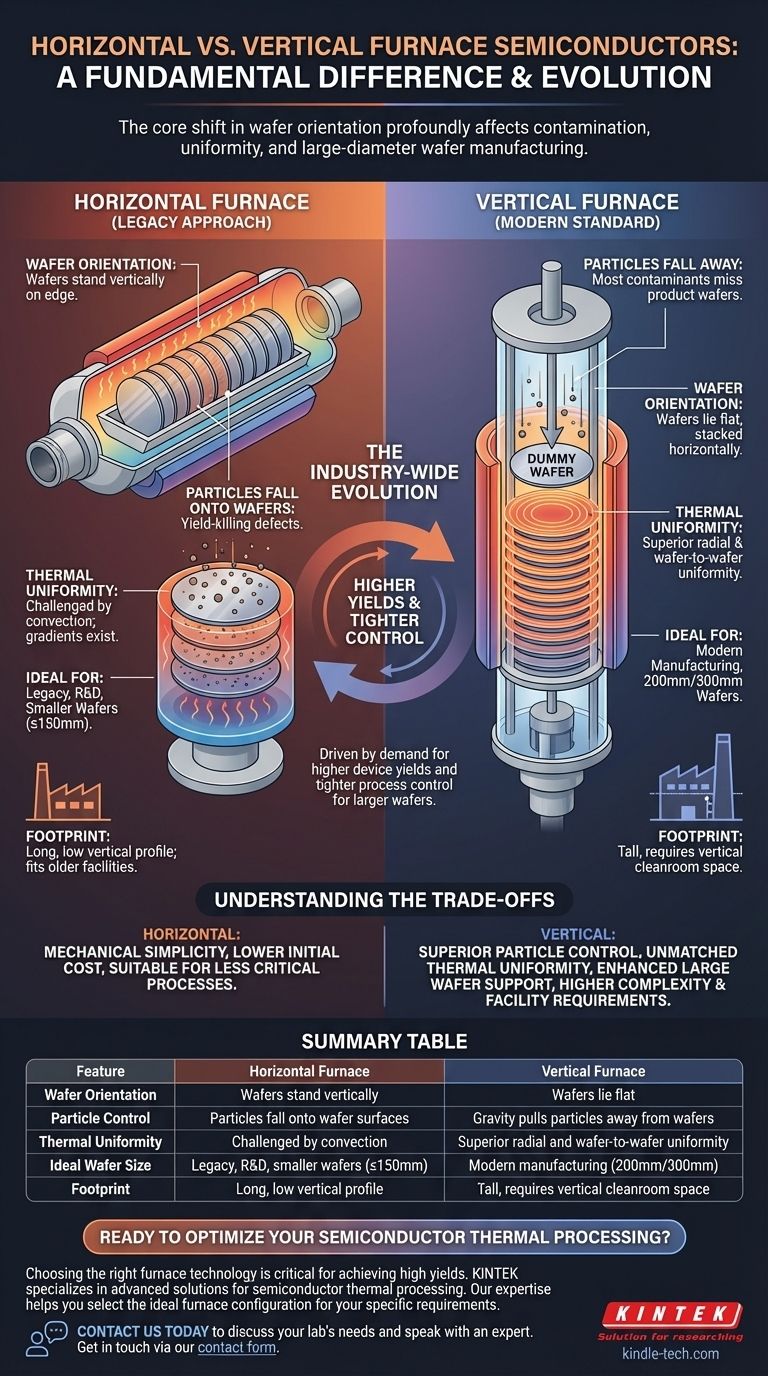

Der grundlegende Unterschied zwischen vertikalen und horizontalen Öfen in der Halbleiterfertigung liegt in der Ausrichtung der Wafer während der Verarbeitung. Horizontale Öfen verarbeiten Wafer, die vertikal in einem horizontalen Rohr stehen, während vertikale Öfen Wafer verarbeiten, die flach in einem vertikalen Rohr liegen. Diese scheinbar einfache Änderung der Ausrichtung hat tiefgreifende Auswirkungen auf die Kontaminationskontrolle, die Prozessgleichmäßigkeit und die Fähigkeit, moderne Siliziumwafer mit großem Durchmesser herzustellen.

Der branchenweite Wechsel von horizontalen zu vertikalen Öfen war keine Frage der Präferenz, sondern eine notwendige Entwicklung. Er wurde durch die unaufhörliche Nachfrage nach höheren Geräteausbeuten und strengerer Prozesskontrolle vorangetrieben, was horizontale Bauweisen für größere Wafer nicht mehr leisten konnten.

Der Kernunterschied: Waferausrichtung

Im Mittelpunkt der Halbleiterfertigung stehen thermische Prozesse wie Oxidation, Diffusion und Tempern, die das Erhitzen von Wafern auf extreme Temperaturen erfordern. Der Ofen ist die Kammer, in der dies geschieht, und sein Design wirkt sich direkt auf die Qualität des Ergebnisses aus.

Horizontale Öfen: Der traditionelle Ansatz

In einem horizontalen Ofen werden die Wafer in ein Quarz-"Boot" geladen und stehen auf ihrer Kante wie Teller in einem Abtropfgestell. Dieses gesamte Boot wird dann mechanisch in ein langes, horizontales Quarzrohr geschoben.

Dieses Design war jahrzehntelang der Standard, insbesondere für kleinere Wafer (150 mm und darunter). Es ist mechanisch einfacher und hat ein geringeres vertikales Profil, wodurch es leicht in ältere Fertigungsanlagen passt.

Vertikale Öfen: Der moderne Standard

In einem vertikalen Ofen werden die Wafer flach liegend, horizontal gestapelt in einem Boot, geladen. Dieses Boot wird dann von unten oder oben per Aufzug in ein vertikales Prozessrohr abgesenkt.

Dieses Design ist in allen modernen Fabs dominant, insbesondere für 200-mm- und 300-mm-Wafer. Das gesamte System ist höher und erfordert oft ein komplexeres Reinraum-Layout, um die Beladungsmechanik unterzubringen.

Warum vertikale Öfen zum Standard wurden

Der Umstieg auf vertikale Öfen war eine direkte Reaktion auf die Einschränkungen des horizontalen Designs, die bei zunehmender Wafergröße und schrumpfenden Bauteilmerkmalen kritisch wurden.

Überlegene Partikelkontrolle

In einem horizontalen Ofen fallen Partikel, die von der Oberseite des Rohres fallen, direkt auf die aktive Oberfläche der darunter liegenden Wafer. Dies ist eine Hauptursache für ausbeutemindernde Defekte.

Vertikale Öfen lösen dies durch die Schwerkraft. Partikel fallen nach unten, parallel zur flachen Oberfläche der Wafer. Die meisten Verunreinigungen landen nur auf dem obersten Wafer im Stapel, der oft ein Opfer- oder "Dummy"-Wafer ist und die darunter liegenden wertvollen Produktwafer schützt.

Unübertroffene thermische Gleichmäßigkeit

Eine perfekt gleichmäßige Temperatur über alle Wafer hinweg zu erreichen, ist entscheidend für ein konsistentes Filmwachstum und eine gleichbleibende Bauteilleistung. Horizontale Öfen haben damit aufgrund natürlicher Konvektion Schwierigkeiten. Heiße Gase steigen auf und erzeugen ein Temperaturgefälle von der Ober- zur Unterseite des Rohres.

In einem vertikalen Ofen erzeugen die symmetrischen, kreisförmigen Heizelemente und der vertikale Gasfluss eine hochstabile und radial gleichmäßige Temperaturzone. Dies stellt sicher, dass jeder Wafer im Stapel und die gesamte Oberfläche jedes Wafers exakt denselben thermischen Bedingungen ausgesetzt ist, was zu einer überlegenen Oxidgleichmäßigkeit führt.

Verbesserte Waferunterstützung für große Durchmesser

Als die Wafer größer und dünner wurden, wurde die physikalische Stabilität zu einem Problem. Einen großen 300-mm-Wafer bei über 1000 °C auf seiner Kante zu halten, wie es ein horizontaler Ofen erfordert, führt zu Spannungen und kann zu Verformungen führen.

Das flache Hinlegen des Wafers in einem vertikalen Ofen bietet eine gleichmäßige Unterstützung über seine gesamte Oberfläche und verhindert so durch die Schwerkraft verursachte Spannungen und Verformungen. Dies ist unerlässlich, um die perfekte Ebenheit zu erhalten, die für nachfolgende Fotolithographieschritte erforderlich ist.

Abwägungen verstehen

Obwohl vertikale Öfen eine überlegene Leistung bieten, ist die Wahl nicht ohne Überlegungen. Horizontale Öfen existieren aufgrund ihrer eigenen Vorteile weiterhin für bestimmte Anwendungen.

Grundfläche und Anlagenkosten

Vertikale Öfen sind hoch und erfordern erheblichen vertikalen Reinraumplatz, der sich oft bis in die darunter liegende Sub-Fab erstreckt. Dies erhöht die Kosten und die Komplexität des Anlagenbaus.

Horizontale Öfen hingegen sind lang, haben aber ein niedriges vertikales Profil, was ihre Installation in Anlagen, die nicht für hohe Geräte ausgelegt sind, erleichtert.

Kosten und Komplexität

Die Robotersysteme zum Beladen und Entladen vertikaler Öfen sind komplexer als die einfachen Schiebestangenmechanismen horizontaler Systeme. Dies kann zu höheren anfänglichen Investitionskosten und potenziell komplexeren Wartungsroutinen führen.

Für Prozesse, bei denen das höchste Maß an Kontrolle nicht erforderlich ist, kann ein horizontaler Ofen eine kostengünstigere Lösung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen den Ofentypen wird letztendlich durch die technischen Anforderungen des Prozesses und die Größe des Wafers bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Spitzentechnologie (200-mm-/300-mm-Wafer) liegt: Der vertikale Ofen ist die einzige Wahl, da seine überlegene Kontaminationskontrolle und thermische Gleichmäßigkeit für die Erzielung hoher Ausbeuten nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf älteren Produkten, F&E oder nicht kritischen Schichten auf kleineren Wafern liegt: Ein horizontaler Ofen kann ein voll funktionsfähiges und kostengünstiges Werkzeug sein, das die Anlagenanforderungen vereinfacht.

Letztendlich zeigt das Verständnis der Physik von Kontamination und Wärmefluss in diesen Systemen, warum sich die Branche entwickelt und die Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Horizontaler Ofen | Vertikaler Ofen |

|---|---|---|

| Waferausrichtung | Wafer stehen vertikal | Wafer liegen flach |

| Partikelkontrolle | Partikel fallen auf Waferoberflächen | Schwerkraft zieht Partikel von Wafern weg |

| Thermische Gleichmäßigkeit | Durch Konvektion beeinträchtigt | Überlegene radiale und Wafer-zu-Wafer-Gleichmäßigkeit |

| Ideale Wafergröße | Ältere Anlagen, F&E, kleinere Wafer (≤150 mm) | Moderne Fertigung (200 mm/300 mm) |

| Grundfläche | Langes, niedriges vertikales Profil | Hoch, erfordert vertikalen Reinraumplatz |

Bereit, Ihre thermische Halbleiterverarbeitung zu optimieren?

Die Wahl der richtigen Ofentechnologie ist entscheidend für die Erzielung hoher Ausbeuten und Prozessgleichmäßigkeit. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die thermische Halbleiterverarbeitung. Unsere Expertise kann Ihnen helfen, die ideale Ofenkonfiguration für Ihre spezifische Wafergröße und Ihre Prozessanforderungen auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors steigern und Ihre Halbleiterfertigung voranbringen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Woraus besteht ein Quarzrohr? Quarzglas für extreme thermische und chemische Beständigkeit

- Wie hoch ist die Temperaturbeständigkeit eines Quarzrohrs? Maximieren Sie die Leistung und vermeiden Sie Ausfälle

- Was bewirkt ein Quarzrohr? Schaffung einer reinen, hochtemperaturbeständigen Umgebung für kritische Prozesse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Betriebstemperatur einer Quarzglasröhre? Maximieren Sie die Lebensdauer der Röhre und die Prozesseffizienz