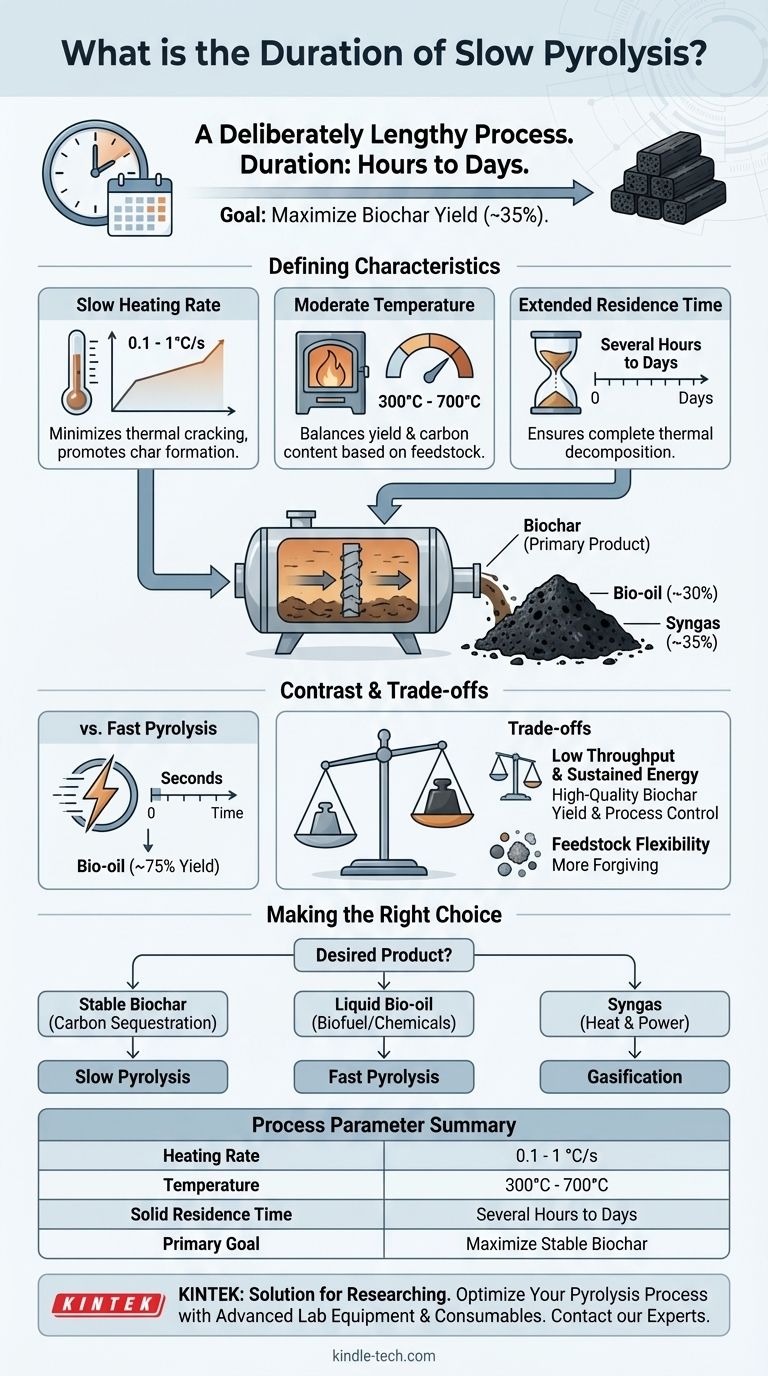

Kurz gesagt, die langsame Pyrolyse ist ein bewusst langwieriger Prozess. Ihre Dauer kann je nach Ausgangsmaterial, Reaktorgröße und den gewünschten Produkteigenschaften von mehreren Stunden bis zu Tagen reichen. Diese verlängerte Zeit ist eine direkte Folge der sehr langsamen Aufheizrate, die das definierende Merkmal des Prozesses ist.

Die lange Dauer der langsamen Pyrolyse ist keine Ineffizienz, sondern eine grundlegende Anforderung. Sie ist absichtlich langsam, um die Umwandlung von Biomasse in Biokohle, das primäre und wertvollste Produkt dieses spezifischen thermischen Prozesses, zu maximieren.

Die definierenden Merkmale der langsamen Pyrolyse

Um die Dauer zu verstehen, müssen wir zunächst die Kernparameter verstehen, die die langsame Pyrolyse definieren. Der Prozess ist ein sorgfältiges Gleichgewicht zwischen Temperatur, Aufheizrate und Zeit, die alle auf ein einziges spezifisches Ergebnis optimiert sind.

Die entscheidende Rolle einer langsamen Aufheizrate

Der wichtigste Faktor ist die langsame Aufheizrate, typischerweise zwischen 0,1 und 1 °C pro Sekunde.

Diese allmähliche Temperaturerhöhung ist entscheidend. Sie minimiert das schnelle thermische Cracken, das Flüssigkeiten und Gase erzeugt, und fördert stattdessen Sekundärreaktionen, die Moleküle zu einer stabilen, festen Kohlenstoffstruktur – der Biokohle – polymerisieren und rekondensieren.

Betriebstemperaturbereich

Die langsame Pyrolyse wird im Allgemeinen bei moderaten Temperaturen durchgeführt, oft zwischen 300 °C und 700 °C.

Die spezifische Temperatur wird basierend auf dem Ausgangsmaterial und den gewünschten Eigenschaften der endgültigen Biokohle gewählt. Niedrigere Temperaturen führen tendenziell zu höheren Ausbeuten, während höhere Temperaturen den Kohlenstoffgehalt und die Stabilität der Kohle erhöhen.

Verlängerte Verweilzeit

Die Verweilzeit – die Zeit, in der das Material bei der Höchsttemperatur gehalten wird – ist sehr lang.

Diese kann für Dämpfe zwischen 5 und 30 Minuten und für die feste Biomasse mehrere Stunden oder sogar Tage betragen. Diese lange Dauer stellt sicher, dass die thermische Zersetzung vollständig ist und die Umwandlung in Biokohle maximiert wird.

Warum eine solch lange Dauer? Das Ziel ist Biokohle

Die Beziehung zwischen den Prozessparametern und dem Endprodukt ist der Schlüssel zum Verständnis der langsamen Pyrolyse. Im Gegensatz zu anderen Methoden ist das Ziel hier nicht Energie oder flüssiger Brennstoff, sondern ein Feststoff.

Maximierung der Ausbeute des festen Produkts

Das Hauptziel ist die Produktion der maximal möglichen Menge an Biokohle. Langsames Erhitzen und lange Verweilzeiten schaffen die idealen Bedingungen für deren Bildung, was typischerweise zu etwa 35 % Biokohle nach Gewicht führt, wobei der Rest Bioöl (30 %) und Synthesegas (35 %) ausmacht.

Kontrast zur schnellen Pyrolyse

Dies steht im starken Gegensatz zur schnellen Pyrolyse, die extrem hohe Aufheizraten und eine Verweilzeit von nur wenigen Sekunden verwendet. Die schnelle Pyrolyse ist darauf ausgelegt, die Ausbeute an flüssigem Bioöl (bis zu 75 %) zu maximieren, indem die Biomasse schnell verdampft wird, bevor sie Kohle bilden kann.

Die Kompromisse verstehen

Die Wahl eines thermischen Prozesses beinhaltet klare Kompromisse zwischen Geschwindigkeit, Produktausbeute und betrieblicher Komplexität. Die langsame Pyrolyse bildet da keine Ausnahme.

Durchsatz vs. Biokohleausbeute

Der bedeutendste Kompromiss ist die Verarbeitungsgeschwindigkeit im Verhältnis zur Produktmenge. Die langsame Pyrolyse hat einen sehr geringen Durchsatz, was bedeutet, dass sie in einem bestimmten Zeitraum relativ wenig Material verarbeiten kann. Sie liefert jedoch die höchstmögliche Ausbeute an hochwertiger Biokohle.

Energieeinspeisung und Kontrolle

Die Aufrechterhaltung eines Reaktors über viele Stunden auf einer bestimmten Temperatur erfordert eine anhaltende Energiezufuhr. Die langsame, stetige Natur des Prozesses kann ihn jedoch im Vergleich zu den volatilen, nahezu augenblicklichen Reaktionen der schnellen Pyrolyse einfacher zu steuern und zu stabilisieren machen.

Vorbereitung des Ausgangsmaterials

Die langsame Pyrolyse ist im Allgemeinen nachsichtiger in Bezug auf größere Partikelgrößen und Schwankungen im Ausgangsmaterial als die schnelle Pyrolyse, die fein gemahlenes, trockenes Material für eine effektive schnelle Wärmeübertragung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Pyrolysemethode hängt vollständig von Ihrem gewünschten Endprodukt ab. Die Dauer ist lediglich eine Folge dieses Ziels.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Biokohle zur Kohlenstoffabscheidung oder Bodenverbesserung liegt: Die langsame Pyrolyse ist die richtige und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl zur Verwendung als Biokraftstoff oder chemischer Ausgangsstoff liegt: Die schnelle Pyrolyse ist aufgrund ihrer schnellen Erhitzung und kurzen Dauer die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Wärme und Strom liegt: Die Vergasung, ein verwandter Prozess bei höheren Temperaturen, ist der effizienteste Weg.

Letztendlich ist die Dauer der langsamen Pyrolyse ein beabsichtigtes und notwendiges Merkmal, das darauf ausgelegt ist, die optimale Umgebung für die Bildung eines stabilen, festen Kohlenstoffprodukts zu schaffen.

Zusammenfassungstabelle:

| Prozessparameter | Typischer Bereich für langsame Pyrolyse |

|---|---|

| Aufheizrate | 0,1 - 1 °C pro Sekunde |

| Temperatur | 300°C - 700°C |

| Verweilzeit des Feststoffs | Mehrere Stunden bis Tage |

| Ausbeute des Hauptprodukts | ~35% Biokohle |

| Ziel | Maximierung der Produktion von stabilem, festem Kohlenstoff (Biokohle) |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen thermischen Umwandlungstechnologie ist entscheidend, um Ihre spezifischen Produktziele zu erreichen, sei es hochwertige Biokohle, Bioöl oder Synthesegas. Die präzise Steuerung von Parametern wie Dauer, Temperatur und Aufheizrate ist der Schlüssel.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Unsere Reaktoren und Analysewerkzeuge sind darauf ausgelegt, Ihnen die Zuverlässigkeit und Kontrolle zu bieten, die Sie benötigen, um Prozesse wie die langsame Pyrolyse genau zu untersuchen, Bedingungen zu optimieren und Ihre Technologie effektiv zu skalieren.

Lassen Sie uns Ihnen helfen, ein effizienteres und produktiveres Labor aufzubauen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Biomasseumwandlungsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4