Die Abscheidungstemperatur ist der primäre Regelknopf zur Bestimmung der grundlegenden Struktur und der Eigenschaften einer Dünnschicht. Bei jedem Abscheidungsprozess, vom Sputtern bis zur chemischen Gasphasenabscheidung, steuert die Temperatur die Energie, die den Atomen zur Verfügung steht, wenn sie auf dem Substrat ankommen. Diese Energie bestimmt ihre Fähigkeit, sich zu bewegen, optimale Positionen zu finden und letztendlich einen Film mit spezifischen Merkmalen wie Kristallinität, Dichte und Haftung zu bilden.

Der Kerneffekt der Abscheidungstemperatur ist die Kontrolle über die Oberflächenmobilität der Adatome. Eine Erhöhung der Temperatur verleiht den ankommenden Atomen mehr Energie, um sich über die Oberfläche zu bewegen, wodurch sie sich zu einer geordneteren, dichteren und stabileren Filmstruktur anordnen können.

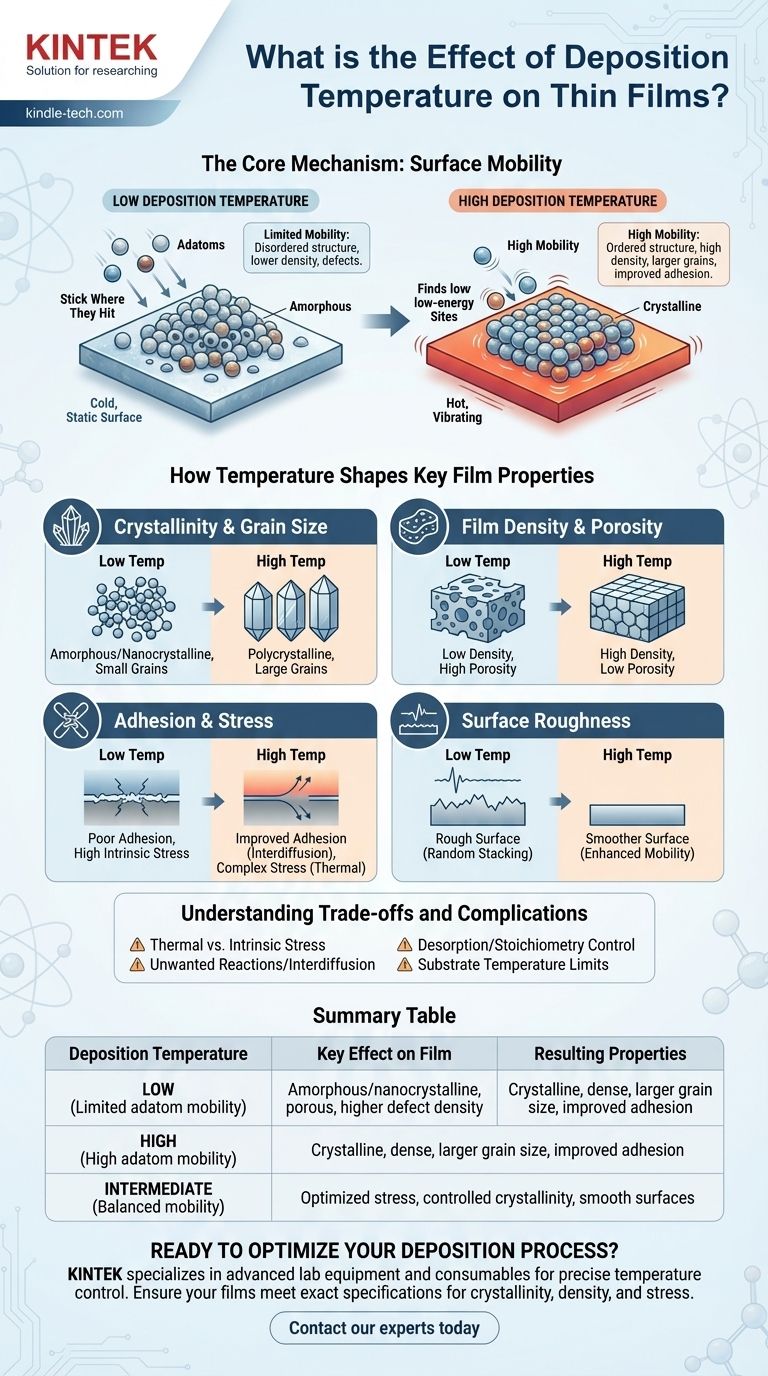

Der Kernmechanismus: Oberflächenmobilität

Das Verhalten einer Dünnschicht wird auf atomarer Ebene in dem Moment bestimmt, in dem die Atome auf der Oberfläche landen. Die Temperatur ist der dominierende Faktor, der dieses Verhalten beeinflusst.

Was ist ein Adatom?

Ein Adatom ist ein Atom, das auf einer Oberfläche gelandet oder „adsorbiert“ ist, aber noch keine chemische Bindung eingegangen ist oder sich im Kristallgitter des Materials niedergelassen hat. Seine kurzlebige Existenz ist die kritischste Phase des Filmwachstums.

Wie Temperatur die Mobilität antreibt

Stellen Sie sich Adatome als Murmeln vor, die auf eine holprige Oberfläche fallen. Bei niedrigen Temperaturen ist die Oberfläche „still“, und die Murmeln bleiben dort haften, wo sie landen, wodurch ein zufälliger, poröser Haufen entsteht.

Wenn Sie die Temperatur erhöhen, „vibrieren“ Sie im Wesentlichen die Oberfläche. Diese Energie ermöglicht es den Murmeln – unseren Adatomen –, zu wackeln und herumzurollen, um tiefere Stellen zu finden und dichter zusammenzupassen. Diese Bewegung ist die Oberflächenmobilität.

Die Auswirkungen unzureichender Mobilität

Bei niedrigen Abscheidungstemperaturen haben Adatome sehr wenig kinetische Energie. Sie „kleben“ effektiv dort, wo sie auftreffen.

Dies führt zu einer ungeordneten Struktur, die oft amorph (ohne Kristallgitter) oder nanokristallin ist. Der Film wird wahrscheinlich weniger dicht, poröser und enthält mehr Defekte, da die Atome nicht die Energie hatten, sich effizient anzuordnen.

Die Auswirkungen hoher Mobilität

Bei höheren Abscheidungstemperaturen sind die Adatome sehr mobil. Sie können erhebliche Strecken über die Oberfläche diffundieren, bevor sie ihre Energie verlieren.

Dies ermöglicht es ihnen, Stellen mit geringer Energie innerhalb eines wachsenden Kristallgitters zu finden und sich dort niederzulassen. Das Ergebnis ist ein Film mit größeren Korngrößen, höherer Kristallinität und größerer Dichte.

Wie die Temperatur wichtige Filmeigenschaften formt

Durch die Steuerung der Oberflächenmobilität beeinflusst die Temperatur direkt die wichtigsten messbaren Eigenschaften des Endfilms.

Kristallinität und Korngröße

Dies ist die direkteste Folge. Niedrige Temperaturen frieren Atome in einem ungeordneten Zustand ein und erzeugen amorphe Filme. Mit steigender Temperatur ermöglicht die Mobilität die Bildung kleiner Kristalle (nanokristallin), dann größerer, definierterer Kristalle (polykristallin).

Filmdichte und Porosität

Höhere Mobilität ermöglicht es Adatomen, in Täler zu wandern und mikroskopische Hohlräume zwischen wachsenden Kristallspalten zu füllen. Dies führt zu einem viel dichteren Film mit geringerer Porosität, was für Anwendungen wie Sperrschichten oder hochwertige optische Beschichtungen von entscheidender Bedeutung ist.

Haftung auf dem Substrat

Im Allgemeinen verbessern höhere Temperaturen die Filthaftung. Die erhöhte Energie fördert die Interdiffusion an der Film-Substrat-Grenzfläche und erzeugt eine abgestufte, stärkere Bindung anstelle eines abrupten Übergangs. Es kann auch helfen, Oberflächenverunreinigungen vor der Filmnukleation auszubacken.

Filmspannung

Die Abscheidungstemperatur hat einen komplexen Einfluss auf die Filmspannung. Sie kann helfen, die intrinsische Spannung (Spannung durch den Wachstumsprozess) zu reduzieren, indem sie es den Atomen ermöglicht, sich in entspannten Gitterpositionen niederzulassen. Sie erhöht jedoch die thermische Spannung, die aus der Fehlanpassung der Wärmeausdehnungskoeffizienten zwischen Film und Substrat beim Abkühlen entsteht.

Oberflächenrauheit

Die Beziehung ist nicht immer linear. Bei sehr niedrigen Temperaturen kann das zufällige Stapeln von Atomen eine raue Oberfläche erzeugen. Mit steigender Temperatur ermöglicht die erhöhte Mobilität den Atomen, Täler aufzufüllen und den Film zu glätten. Bei sehr hohen Temperaturen können sich Atome jedoch bevorzugt zu ausgeprägten 3D-Inseln formieren, was die Rauheit erneut erhöhen kann.

Verständnis der Kompromisse und Komplikationen

Obwohl höhere Temperaturen oft besser klingen, führen sie zu erheblichen Herausforderungen, die bewältigt werden müssen. Die „beste“ Temperatur ist immer ein Kompromiss.

Intrinsische vs. thermische Spannung

Die Optimierung auf geringe Spannung ist ein Balanceakt. Eine Temperatur, die hoch genug ist, um intrinsische Wachstumspannungen auszuheilen, könnte so hoch sein, dass die beim Abkühlen erzeugte thermische Spannung dazu führt, dass der Film reißt oder sich ablöst.

Unerwünschte Reaktionen und Interdiffusion

Hohe Temperaturen können zerstörerisch sein. Sie können dazu führen, dass der abgeschiedene Film mit dem Substrat reagiert und eine unbeabsichtigte Grenzschicht bildet (z. B. ein Silizid). Dies kann die Leistung eines elektronischen oder optischen Bauteils ruinieren.

Desorption und Stöchiometriekontrolle

Bei der Abscheidung von Verbundwerkstoffen (z. B. einem Oxid oder Nitrid) können sehr hohe Temperaturen einigen Elementen genügend Energie verleihen, um von der Oberfläche „abzukochen“ oder zu desorbieren. Dies kann zu einem Film führen, der von der Stöchiometrie abweicht und nicht die gewünschte chemische Zusammensetzung und Eigenschaften aufweist.

Substratbeschränkungen

Die vielleicht praktischste Einschränkung ist das Substrat selbst. Sie können keinen Film bei 800 °C auf einem Polymersubstrat abscheiden, das bei 200 °C schmilzt. Die maximal zulässige Temperatur wird oft durch die thermische Stabilität des zu beschichtenden Materials bestimmt.

Die richtige Temperatur für Ihr Ziel auswählen

Die ideale Abscheidungstemperatur ist kein einzelner Wert, sondern hängt direkt vom gewünschten Ergebnis Ihres Films ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallinität und Dichte liegt (z. B. optische Beschichtungen, Halbleiterschichten): Streben Sie eine höhere Abscheidungstemperatur an (typischerweise 30–50 % des Schmelzpunkts des Beschichtungsmaterials in Kelvin), wobei die resultierende thermische Spannung sorgfältig kontrolliert werden muss.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines amorphen Films liegt (z. B. Diffusionsbarrieren): Verwenden Sie die niedrigstmögliche praktische Temperatur, oft mit Substrathöhlung, um Adatome an Ort und Stelle einzufrieren und die Kristallisation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt (z. B. Kunststoffe, organische Elektronik): Sie sind gezwungen, niedrige Temperaturen zu verwenden, und müssen möglicherweise andere Energiequellen (wie Ionenbeschuss) einführen, um den Mangel an thermischer Mobilität auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtfilmspannung liegt: Dies erfordert sorgfältige Experimente, um einen mittleren „Sweet Spot“ zu finden, an dem die intrinsische Spannung abgebaut wird und die thermische Spannung noch nicht dominant geworden ist.

Indem Sie die Temperatur als präzises Werkzeug zur Steuerung der atomaren Mobilität behandeln, erhalten Sie direkte Kontrolle über die endgültige Struktur und Leistung Ihres Materials.

Zusammenfassungstabelle:

| Abscheidungstemperatur | Haupteffekt auf den Film | Resultierende Eigenschaften |

|---|---|---|

| Niedrig | Begrenzte Adatom-Mobilität | Amorph/nanokristallin, porös, höhere Defektdichte |

| Hoch | Hohe Adatom-Mobilität | Kristallin, dicht, größere Korngröße, verbesserte Haftung |

| Mittel | Ausgewogene Mobilität | Optimierte Spannung, kontrollierte Kristallinität, glatte Oberflächen |

Bereit, Ihren Abscheidungsprozess zu optimieren?

Die Erzielung der perfekten Dünnschicht erfordert eine präzise Kontrolle der Abscheidungstemperatur. Ob Sie optische Beschichtungen, Halbleiterschichten oder Beschichtungen für temperaturempfindliche Substrate entwickeln, die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Expertise hilft Ihnen bei der Auswahl des richtigen Systems zur präzisen Steuerung der Temperatur und anderer Parameter, um sicherzustellen, dass Ihre Filme die genauen Spezifikationen für Kristallinität, Dichte und Spannung erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Forschung und Produktion von Dünnschichten in Ihrem Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind Dünnschichten in der Elektronik? Die mikroskopischen Schichten, die moderne Geräte antreiben

- Was ist Low Pressure CVD (LPCVD) und was sind seine Vorteile? Verbessern Sie die Filmdicke und schützen Sie empfindliche Substrate

- Was ist ein CVD-Ofen? Der ultimative Leitfaden für Präzisions-Dünnschichtbeschichtungen

- Welche Materialien werden bei der Dünnschichtabscheidung verwendet? Ein Leitfaden zu Metallen, Keramiken, Halbleitern & mehr

- Welche Rolle spielt DLI-MOCVD bei der Beschichtung von Kernbrennstab-Hüllrohren? Erzielung einer gleichmäßigen Abscheidung auf der Innenoberfläche

- Wofür wird die Dünnschichtabscheidung verwendet? Aufbau mikroskopischer Schichten für moderne Technologien

- Was ist die Gasphasenabscheidung von Polymeren? Erzielen Sie ultradünne, hochleistungsfähige Beschichtungen

- Wie ermöglicht eine Chemical Vapor Deposition (CVD)-Anlage Kanäle mit hoher Wärmeleitfähigkeit? Präzisionssteuerungsleitfaden