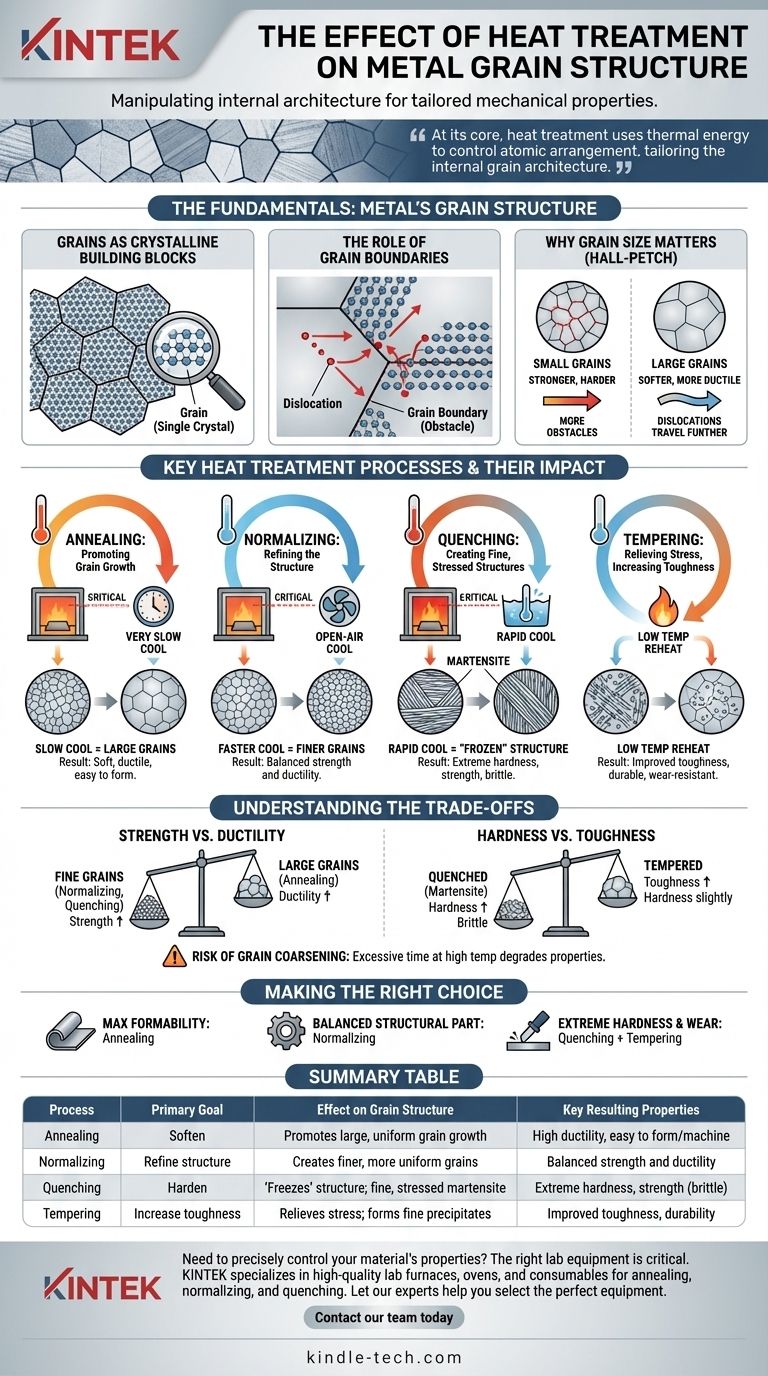

Im Kern ist die Wärmebehandlung die primäre Methode, die Metallurgen verwenden, um die innere Kornstruktur eines Metalls gezielt zu manipulieren. Durch die präzise Steuerung von Heiz- und Kühlzyklen können Sie die Größe, Form und Verteilung dieser kristallinen Körner ändern, was sich direkt auf die endgültigen mechanischen Eigenschaften des Materials wie Festigkeit, Härte und Duktilität auswirkt.

Die grundlegende Beziehung, die es zu verstehen gilt, ist diese: Bei der Wärmebehandlung geht es nicht nur darum, ein Metall heiß oder kalt zu machen. Es geht darum, thermische Energie zu nutzen, um die atomare Anordnung innerhalb des Materials zu steuern, sodass Sie seine innere Kornarchitektur an spezifische technische Anforderungen anpassen können.

Die Grundlagen: Was ist die Kornstruktur eines Metalls?

Körner als kristalline Bausteine

Metalle sind kristalline Feststoffe, was bedeutet, dass ihre Atome in einem hochgeordneten, sich wiederholenden Gitter angeordnet sind. Ein Korn ist ein einzelner Kristall innerhalb des Metalls. Stellen Sie sich ein festes Stück Stahl nicht als einen gleichmäßigen Block vor, sondern als ein dicht gepacktes Mosaik aus unzähligen mikroskopisch kleinen, einzelnen Kristallen.

Die Rolle der Korngrenzen

Wo ein Korn aufhört und ein anderes beginnt, befindet sich eine Korngrenze. Diese Grenzen sind Bereiche atomarer Fehlanpassung und höherer Energie. Entscheidend ist, dass Korngrenzen als Hindernisse wirken, die die Bewegung von Defekten, sogenannten Versetzungen, behindern.

Da die Bewegung von Versetzungen die Art und Weise ist, wie sich ein Metall plastisch verformt (dauerhaft biegt), bedeuten mehr Hindernisse, dass mehr Kraft erforderlich ist, um eine Verformung zu verursachen.

Warum die Korngröße wichtig ist

Dies führt zum wichtigsten Prinzip: Die Korngröße bestimmt die Festigkeit.

Ein Material mit kleinen Körnern hat eine viel größere Gesamtfläche an Korngrenzen. Dies schafft mehr Hindernisse für die Versetzungsbewegung, wodurch das Material fester und härter wird. Dies ist als Hall-Petch-Beziehung bekannt.

Umgekehrt hat ein Material mit großen Körnern weniger Grenzen. Versetzungen können weiter wandern, bevor sie gestoppt werden, wodurch das Material weicher und duktiler (leichter zu biegen und zu formen) wird.

Wichtige Wärmebehandlungsprozesse und ihre Auswirkungen auf Körner

Wärmebehandlungen nutzen die Temperatur, um entweder das Wachstum neuer, spannungsfreier Körner zu fördern oder die atomare Struktur in einem hochgespannten, feinkörnigen Zustand zu fixieren.

Glühen: Förderung des Kornwachstums

Glühen beinhaltet das Erhitzen eines Metalls über seine Rekristallisationstemperatur und anschließendes sehr langsames Abkühlen. Dieser Prozess gibt den Atomen ausreichend Zeit und Energie, sich in einer spannungsarmen Konfiguration neu anzuordnen.

Das Ergebnis ist eine Struktur aus großen, gleichmäßigen (gleichachsigen) Körnern. Dies macht das Material deutlich weicher, duktiler und leichter zu bearbeiten oder zu formen.

Normalisieren: Verfeinerung der Kornstruktur

Das Normalisieren ähnelt dem Glühen, verwendet jedoch eine schnellere Abkühlgeschwindigkeit, typischerweise indem das Teil an der Luft abkühlen gelassen wird. Dies bietet weniger Zeit für das Kornwachstum im Vergleich zur langsamen Ofenkühlung beim Glühen.

Der Prozess erzeugt eine feinere, gleichmäßigere Kornstruktur als das Glühen. Dies führt zu einem Material, das fester und etwas härter ist als ein geglühtes Teil und ein gutes Gleichgewicht zwischen Festigkeit und Duktilität bietet.

Abschrecken: Erzeugung feiner, gespannter Strukturen

Abschrecken ist der Prozess des extrem schnellen Abkühlens eines Metalls von einer hohen Temperatur, oft durch Eintauchen in Wasser, Öl oder Salzlake. Dies "friert" die atomare Struktur in einem Nichtgleichgewichtszustand ein.

Bei Stahl werden dabei Kohlenstoffatome in einem verzerrten Gitter, dem Martensit, eingeschlossen. Diese Struktur ist nicht durch traditionelle Körner definiert, sondern durch extrem feine "Lamellen" oder "Platten", die eine immense Anzahl innerer Grenzen und Spannungen erzeugen. Das Ergebnis ist ein Material von extremer Härte und Festigkeit, aber auch sehr geringer Zähigkeit (Sprödigkeit).

Anlassen: Spannungsabbau und Erhöhung der Zähigkeit

Ein abgeschrecktes Teil ist für den praktischen Gebrauch fast immer zu spröde. Anlassen ist eine nachfolgende Wärmebehandlung bei niedriger Temperatur, die die während des Abschreckens entstandenen inneren Spannungen abbaut.

Es ermöglicht eine kontrollierte atomare Umlagerung, die den spröden Martensit in eine Mikrostruktur mit feinen Karbidausscheidungen umwandelt. Dieser Prozess reduziert die Härte geringfügig, erhöht aber die Zähigkeit dramatisch, wodurch ein langlebiges und verschleißfestes Endteil entsteht.

Die Kompromisse verstehen

Sie können nicht jede Eigenschaft gleichzeitig optimieren. Die Wärmebehandlung zwingt Sie zu strategischen Kompromissen, basierend auf den Anforderungen der Anwendung.

Das Dilemma von Festigkeit vs. Duktilität

Dies ist der grundlegendste Kompromiss. Prozesse, die feine Körner erzeugen (wie Normalisieren und Abschrecken), erhöhen die Festigkeit auf Kosten der Duktilität. Prozesse, die große Körner erzeugen (wie Glühen), erhöhen die Duktilität auf Kosten der Festigkeit.

Härte vs. Zähigkeit

Das Abschrecken erzeugt ein Material mit maximaler Härte, aber minimaler Zähigkeit, was bedeutet, dass es unter Stoßeinwirkung eher zerspringt als sich verbiegt. Das Anlassen ist der Akt, einen Teil dieser Spitzenhärte zu opfern, um die wesentliche Eigenschaft der Zähigkeit wiederzuerlangen. Je höher die Anlasstemperatur, desto mehr Härte opfern Sie für einen größeren Gewinn an Zähigkeit.

Das Risiko der Kornvergröberung

Ein zu langes Verweilen eines Metalls bei hoher Temperatur kann zu übermäßigem Kornwachstum führen. Dieser Zustand, bekannt als Kornvergröberung, kann die mechanischen Eigenschaften dauerhaft verschlechtern, das Material schwächer und manchmal anfälliger für Sprödbruch machen, selbst nach nachfolgenden Wärmebehandlungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlung muss direkt mit der gewünschten Leistung des Endbauteils verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Umformbarkeit und Duktilität liegt: Glühen ist die beste Wahl, um ein weiches, spannungsarmes Material mit großen Körnern zu erzeugen, das leicht zu bearbeiten ist.

- Wenn Ihr Hauptaugenmerk auf einem guten Gleichgewicht zwischen Festigkeit und Zähigkeit für ein Strukturteil liegt: Normalisieren liefert eine verfeinerte Kornstruktur, die überlegene mechanische Eigenschaften im Vergleich zu einem walzblanken oder geglühten Zustand bietet.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Abschrecken, gefolgt von einem sorgfältig ausgewählten Anlasszyklus, ist der erforderliche Weg, um ein zähes, hartes und langlebiges Bauteil zu erhalten.

Durch die Beherrschung der Prinzipien der Wärmebehandlung erhalten Sie die direkte Kontrolle über die innere Architektur eines Materials und seine ultimative Leistung.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Primäres Ziel | Auswirkung auf die Kornstruktur | Wichtige resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Metall weich machen | Fördert großes, gleichmäßiges Kornwachstum | Hohe Duktilität, leicht umformbar/bearbeitbar |

| Normalisieren | Struktur verfeinern | Erzeugt feinere, gleichmäßigere Körner | Ausgewogene Festigkeit und Duktilität |

| Abschrecken | Metall härten | „Friert“ Struktur ein; erzeugt feinen, gespannten Martensit | Extreme Härte und Festigkeit (aber spröde) |

| Anlassen | Zähigkeit erhöhen | Baut Spannungen vom Abschrecken ab; bildet feine Karbidausscheidungen | Verbesserte Zähigkeit und Haltbarkeit |

Müssen Sie die Eigenschaften Ihres Materials präzise steuern? Die richtige Laborausrüstung ist entscheidend für eine erfolgreiche Forschung und Entwicklung im Bereich der Wärmebehandlung. KINTEK ist spezialisiert auf hochwertige Laboröfen, Trockenschränke und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung bieten, die für Glüh-, Normalisierungs- und Abschreckprozesse erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung unterstützen, um Ihre materialwissenschaftlichen Ziele zu erreichen. Kontaktieren Sie unser Team noch heute, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern