Bei der Wärmebehandlung ist die Aufheizgeschwindigkeit ein kritischer Steuerhebel. Sie bestimmt direkt den Temperaturunterschied zwischen der Oberfläche und dem Kern eines Werkstücks. Dieser Gradient bestimmt die endgültige Härtetiefe, die resultierende Mikrostruktur und das Potenzial für Verzug oder Rissbildung, was sie zu einer der wichtigsten Variablen im gesamten Prozess macht.

Die Wahl der richtigen Aufheizgeschwindigkeit ist ein grundlegender Kompromiss. Sie wägen das Ziel ab, spezifische Oberflächeneigenschaften wie Verschleißfestigkeit zu erzielen, gegen die Notwendigkeit, innere Spannungen zu kontrollieren und die gewünschten Eigenschaften des Kerns der Komponente zu erhalten.

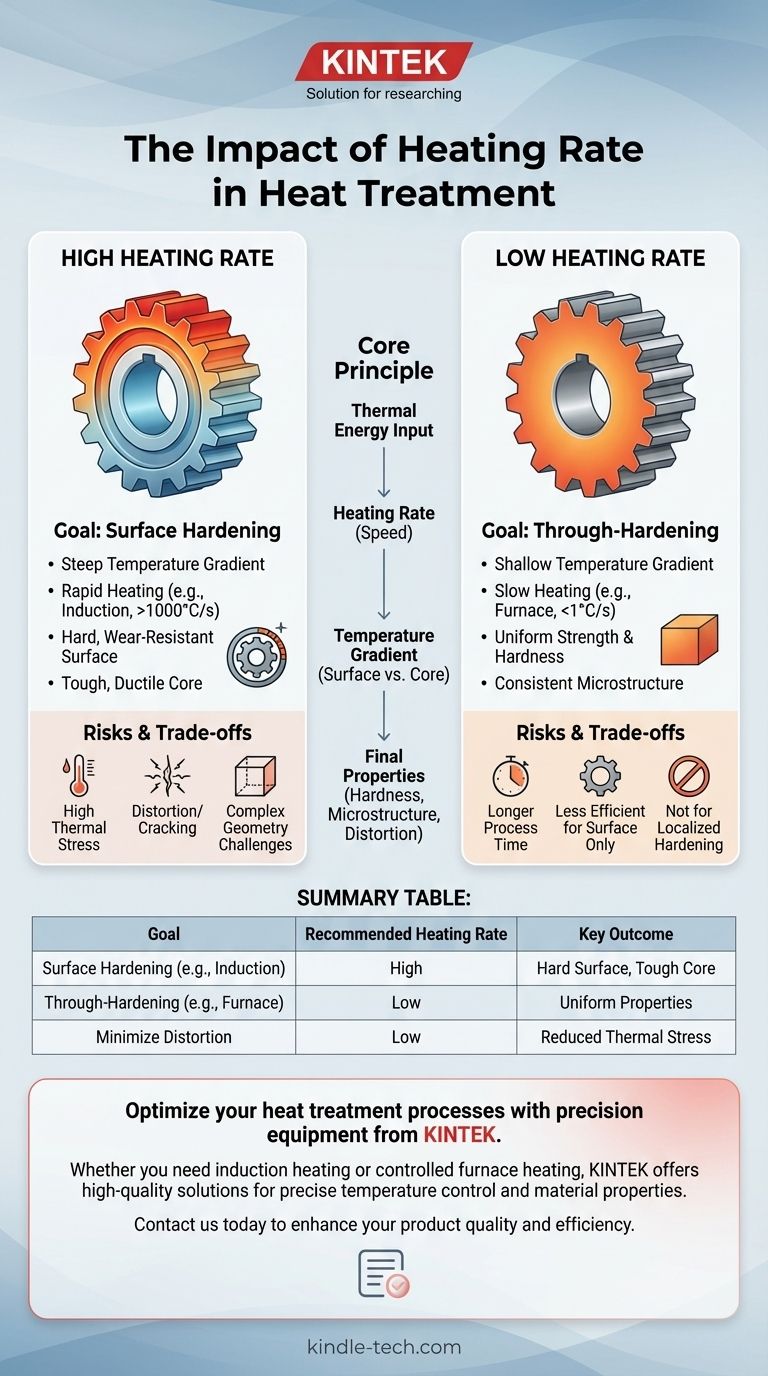

Das Grundprinzip: Temperaturgradienten und Umwandlung

Die Auswirkung der Aufheizgeschwindigkeit hängt fundamental davon ab, wie schnell thermische Energie zugeführt wird und wie das Material reagiert.

Was ist Aufheizgeschwindigkeit?

Die Aufheizgeschwindigkeit ist die Geschwindigkeit, mit der sich die Temperatur eines Materials erhöht, typischerweise gemessen in Grad Celsius oder Fahrenheit pro Sekunde (°C/s oder °F/s). Die Geschwindigkeit kann in einem Ofen sehr langsam sein (weniger als 1°C/s) oder bei Induktionserwärmung extrem schnell (über 1000°C/s).

Die Auswirkung auf den Temperaturgradienten

Eine schnelle Aufheizgeschwindigkeit erzeugt einen steilen Temperaturgradienten. Die Oberfläche des Teils wird sehr schnell extrem heiß, während der Kern relativ kühl bleibt. Dies ist das Schlüsselprinzip hinter der Oberflächenhärtung.

Eine langsame Aufheizgeschwindigkeit erzeugt einen flachen Temperaturgradienten. Das gesamte Teil, sowohl Oberfläche als auch Kern, erwärmt sich gleichmäßiger, wodurch der Temperaturunterschied über den Querschnitt minimiert wird. Dies ist für die Durchhärtung unerlässlich.

Wie die Geschwindigkeit die Austenitisierung beeinflusst

Bei Stahl beinhaltet die Wärmebehandlung die Umwandlung der anfänglichen Mikrostruktur in eine Phase namens Austenit, bevor abgeschreckt wird. Die Aufheizgeschwindigkeit beeinflusst diese Umwandlung. Eine langsamere Rate gibt den Kohlenstoffatomen mehr Zeit, sich gleichmäßig im Austenit zu lösen, was zu einer homogeneren Struktur führt. Extrem schnelles Aufheizen kann zu einer feineren Austenitkorngröße und potenziell zu einer unvollständigen Kohlenstoffauflösung führen, wenn es nicht richtig gesteuert wird.

Hohe vs. niedrige Aufheizgeschwindigkeiten: Praktische Anwendungen

Verschiedene Aufheizgeschwindigkeiten werden gewählt, um spezifische, oft gegensätzliche, technische Ziele zu erreichen.

Hohe Aufheizgeschwindigkeiten: Das Ziel der Oberflächenhärtung

Die Hauptanwendung für hohe Aufheizgeschwindigkeiten ist die Oberflächenhärtung, auch Randschichthärtung genannt. Das Ziel ist es, eine Komponente mit einer sehr harten, verschleißfesten Oberfläche zu erzeugen, während ein weicherer, zäherer und duktilerer Kern erhalten bleibt.

Ein perfektes Beispiel ist die Induktionserwärmung. Durch das Anlegen eines hochfrequenten Wechselstroms wird Wärme schnell erzeugt und nur auf der Oberfläche des Teils konzentriert. Wie das Referenzmaterial anmerkt, erzeugt eine höhere Frequenz eine dünnere erwärmte Schicht, was eine präzise Kontrolle der Randschichttiefe ermöglicht.

Diese schnelle Oberflächenerwärmung, gefolgt von einem schnellen Abschrecken, wandelt nur die äußere Schicht in harten Martensit um und lässt den Kern unberührt und zäh.

Niedrige Aufheizgeschwindigkeiten: Das Ziel der Durchhärtung

Niedrige Aufheizgeschwindigkeiten werden verwendet, wenn das Ziel darin besteht, im gesamten Bauteil einheitliche Eigenschaften zu erzielen. Dieser Prozess wird als Durchhärtung oder Vergüten bezeichnet.

Indem das Teil langsam in einem Ofen erhitzt wird, dringt die thermische Energie durch den gesamten Querschnitt ein. Dies stellt sicher, dass der Kern die gleiche Austenitisierungstemperatur wie die Oberfläche erreicht. Wenn das gesamte Teil anschließend abgeschreckt wird, härtet es von der Oberfläche bis zum Kern gleichmäßig durch, was die Gesamtfestigkeit und Härte maximiert.

Die Kompromisse und Risiken verstehen

Die Wahl der Aufheizgeschwindigkeit ist nicht ohne Folgen. Jeder Ansatz birgt inhärente Risiken und Vorteile, die sorgfältig gemanagt werden müssen.

Das Risiko von Verzug und Rissbildung

Das größte Risiko, das mit hohen Aufheizgeschwindigkeiten verbunden ist, sind thermische Spannungen. Der steile Temperaturgradient zwischen der heißen Oberfläche und dem kühlen Kern führt dazu, dass sich die Oberfläche schnell ausdehnt, was immense innere Spannungen erzeugt. Bei Teilen mit komplexen Geometrien, scharfen Ecken oder dünnen Abschnitten können diese Spannungen zu Verformung (Verzug) oder sogar zu Rissbildung führen.

Die Herausforderung der Mikrostrukturkontrolle

Obwohl schnelles Aufheizen effektiv ist, kann die Umwandlung in Austenit unvollständig sein, wenn die Rate übermäßig hoch oder die Zeit bei Temperatur zu kurz ist. Möglicherweise löst sich nicht der gesamte Kohlenstoff richtig auf und diffundiert, was nach dem Abschrecken zu einer niedrigeren als erwarteten Härte führen kann.

Der Kosten- und Prozessfaktor

Hochgeschwindigkeitsverfahren wie das Induktionserwärmen erfordern spezielle Ausrüstung und Werkzeuge, was eine erhebliche Kapitalinvestition darstellen kann. Sie sind jedoch extrem schnell und energieeffizient für die Massenproduktion. Die Ofenerwärmung ist langsamer und weniger effizient für Oberflächenbehandlungen, aber vielseitiger für eine breite Palette von Teilegrößen und zum Erreichen der Durchhärtung.

Die richtige Aufheizgeschwindigkeit für Ihr Ziel auswählen

Ihre Wahl der Aufheizgeschwindigkeit muss von den endgültigen Leistungsanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenverschleißfestigkeit liegt: Wählen Sie ein Hochgeschwindigkeitsverfahren wie Induktions- oder Flammenhärten, um einen harten Rand mit einem zähen, duktilen Kern zu erzeugen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einheitliche Festigkeit und Härte im gesamten Bauteil zu erzielen: Verwenden Sie eine langsame, kontrollierte Aufheizgeschwindigkeit in einem Ofen, um eine gleichmäßige Temperaturverteilung und Umwandlung vor dem Abschrecken zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil liegt: Eine langsamere Aufheizgeschwindigkeit ist im Allgemeinen sicherer, da sie die thermischen Gradienten reduziert, die während des Heizzyklus innere Spannungen verursachen.

Letztendlich ermöglicht Ihnen die Beherrschung der Aufheizgeschwindigkeit, die Materialeigenschaften präzise auf die vorgesehene Funktion des Teils abzustimmen.

Zusammenfassungstabelle:

| Ziel | Empfohlene Aufheizgeschwindigkeit | Wichtigstes Ergebnis |

|---|---|---|

| Oberflächenhärtung (z. B. Induktion) | Hoch | Harte, verschleißfeste Oberfläche; zäher, duktiler Kern |

| Durchhärtung (z. B. Ofen) | Niedrig | Einheitliche Festigkeit und Härte im gesamten Bauteil |

| Verzug minimieren | Niedrig | Reduzierte thermische Spannungen und Verformung bei komplexen Teilen |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit Präzisionsgeräten von KINTEK.

Ob Sie die schnelle, lokalisierte Erwärmung durch Induktion für die Oberflächenhärtung oder die gleichmäßige, kontrollierte Erwärmung eines Ofens für die Durchhärtung benötigen, die richtige Ausrüstung ist entscheidend, um Ihre gewünschten Materialeigenschaften zu erzielen und kostspielige Fehler wie Verzug zu vermeiden.

KINTEK ist spezialisiert auf hochwertige Labor- und Industrieanlagen, einschließlich Öfen und Heizsystemen, die die präzise Temperaturkontrolle bieten, die Ihre Anwendungen erfordern. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung, um die Aufheizgeschwindigkeiten für Ihre spezifischen Materialien und Komponenten zu beherrschen.

Kontaktieren Sie uns noch heute, um Ihre Herausforderungen bei der Wärmebehandlung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Produktqualität und Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen