Kurz gesagt: Die Effizienz des Induktionsschmelzens ist außergewöhnlich hoch, da es Energie direkt in das Metall überträgt, ohne Verbrennung. Dies führt zu schnellen Schmelzraten, minimalem Materialverlust durch Oxidation und präziser Temperaturkontrolle. Anstatt eines einzelnen Prozentsatzes ist die wahre Effizienz am besten als eine Kombination aus überragender Energieumwandlung, hohem Produktausstoß und Betriebsgeschwindigkeit zu verstehen.

Wahre Effizienz beim Schmelzen ist nicht nur eine einzelne Energiezahl. Bei Induktionssystemen ist sie ein umfassendes Maß für die elektrisch-thermische Umwandlung, den minimalen Verlust wertvollen Metalls sowie die Geschwindigkeit und Präzision des Prozesses.

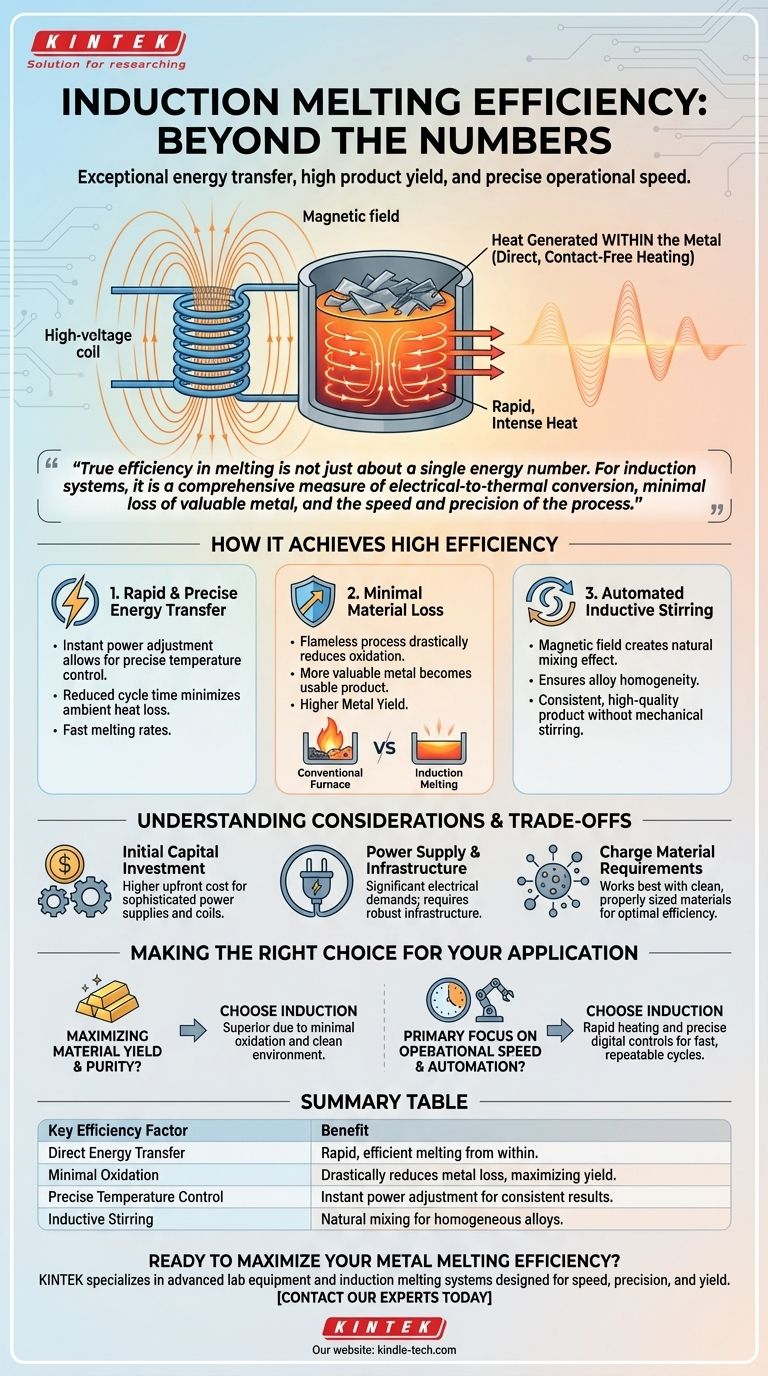

Wie Induktionsschmelzen hohe Effizienz erreicht

Induktionsschmelzen ist nicht zufällig effizient; es ist ein direktes Ergebnis seines grundlegenden Funktionsprinzips. Im Gegensatz zu brennstoffbetriebenen Öfen, die eine Kammer und dann das Metall erhitzen, verwandelt die Induktion das Metall selbst in die Wärmequelle.

Das Prinzip: Direkte, kontaktfreie Erwärmung

Ein Induktionsofen verwendet eine leistungsstarke Hochspannungsspule, um ein starkes Magnetfeld zu erzeugen. Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Feld einen hochstromigen, niederspannigen elektrischen Fluss direkt im Metall.

Dieser interne elektrische Widerstand erzeugt schnelle und intensive Wärme, wodurch das Metall von innen nach außen schmilzt. Diese Methode der Wärmeübertragung ist grundsätzlich effizienter als externe Erwärmung.

Faktor 1: Schnelle und präzise Energieübertragung

Da die Wärme im Chargenmaterial erzeugt wird, ist das Schmelzen extrem schnell. Die Leistung kann sofort angepasst werden, was eine präzise Temperaturkontrolle ermöglicht, die mit verbrennungsbasierten Systemen schwer zu erreichen ist.

Diese Geschwindigkeit und Kontrolle reduzieren den gesamten Energieverbrauch pro Zyklus, da weniger Zeit für den Wärmeverlust an die Umgebung bleibt.

Faktor 2: Minimaler Materialverlust

In konventionellen Öfen verursachen die offene Flamme und die direkte Luftzufuhr eine erhebliche Oxidation, die wertvolles Metall in wertlose Schlacke verwandelt. Dies ist eine große Quelle finanzieller Verluste.

Induktionsschmelzen ist ein sauberer, flammenloser Prozess. Dies reduziert die Oxidationsverluste drastisch, was bedeutet, dass mehr von dem Metall, das Sie in den Ofen geben, als nutzbares Produkt herauskommt. Diese Verbesserung der Metallausbeute ist ein entscheidender Bestandteil der Gesamteffizienz.

Faktor 3: Automatisiertes Rühren für Legierungshomogenität

Das Magnetfeld, das das Metall erhitzt, erzeugt auch einen natürlichen Rühr- oder Mischeffekt im geschmolzenen Bad. Dieses induktive Rühren ist eine einzigartige und wertvolle Eigenschaft.

Es stellt sicher, dass Legierungen gleichmäßig und gründlich gemischt werden, was zu einem qualitativ hochwertigeren, konsistenteren Endprodukt führt, ohne dass mechanisches Rühren erforderlich ist. Dies erhöht die Effizienz des Legierungsprozesses selbst.

Abwägungen und Überlegungen verstehen

Obwohl hoch effizient, ist das Induktionsschmelzen keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Kapitalinvestition

Induktionsöfen erfordern anspruchsvolle Hochfrequenz-Stromversorgungen und sorgfältig konstruierte, wassergekühlte Spulen. Diese Technologie stellt im Allgemeinen höhere anfängliche Kapitalkosten dar als einfachere Kupol- oder Tiegelöfen.

Stromversorgung und Infrastruktur

Diese Systeme sind vollständig elektrisch und können einen erheblichen Strombedarf haben. Die elektrische Infrastruktur Ihrer Anlage muss in der Lage sein, die Hochspannungs- und Hochstromanforderungen des Ofens zu unterstützen.

Anforderungen an das Chargenmaterial

Induktion funktioniert am besten mit relativ sauberem und richtig dimensioniertem Chargenmaterial. Sehr feiner, loser Schrott oder Materialien, die mit nichtleitenden Substanzen kontaminiert sind, können weniger effizient schmelzen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Induktionsschmelzen sollte auf Ihren spezifischen Produktionszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute und Reinheit liegt: Induktion ist die überlegene Wahl aufgrund ihrer minimalen Oxidation und sauberen Schmelzumgebung.

- Wenn Ihr Hauptaugenmerk auf Betriebsgeschwindigkeit und Automatisierung liegt: Die schnelle Erwärmung und präzise digitale Steuerung von Induktionssystemen ermöglichen schnelle, wiederholbare Produktionszyklen.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Bedienersicherheit liegt: Induktion ist ideal, da sie keine Verbrennungsnebenprodukte erzeugt und die Gefahren der Lagerung und Handhabung fossiler Brennstoffe eliminiert.

Letztendlich liefert das Induktionsschmelzen seinen Wert, indem es elektrische Energie mit unvergleichlicher Präzision und minimalem Abfall in hochwertiges geschmolzenes Metall umwandelt.

Zusammenfassungstabelle:

| Wichtiger Effizienzfaktor | Vorteil |

|---|---|

| Direkte Energieübertragung | Wärme wird im Metall selbst erzeugt für schnelles, effizientes Schmelzen. |

| Minimale Oxidation | Flammenloser Prozess reduziert Metallverlust drastisch, maximiert die Ausbeute. |

| Präzise Temperaturkontrolle | Sofortige Leistungsanpassung sorgt für konsistente, hochwertige Ergebnisse. |

| Induktives Rühren | Natürlicher Mischeffekt erzeugt homogene Legierungen ohne mechanische Teile. |

Bereit, Ihre Metallschmelzeffizienz zu maximieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich Induktionsschmelzsystemen. Unsere Lösungen sind darauf ausgelegt, die Geschwindigkeit, Präzision und Materialausbeute zu liefern, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihren Metallverarbeitungsworkflow transformieren und Ihre Produktivität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen