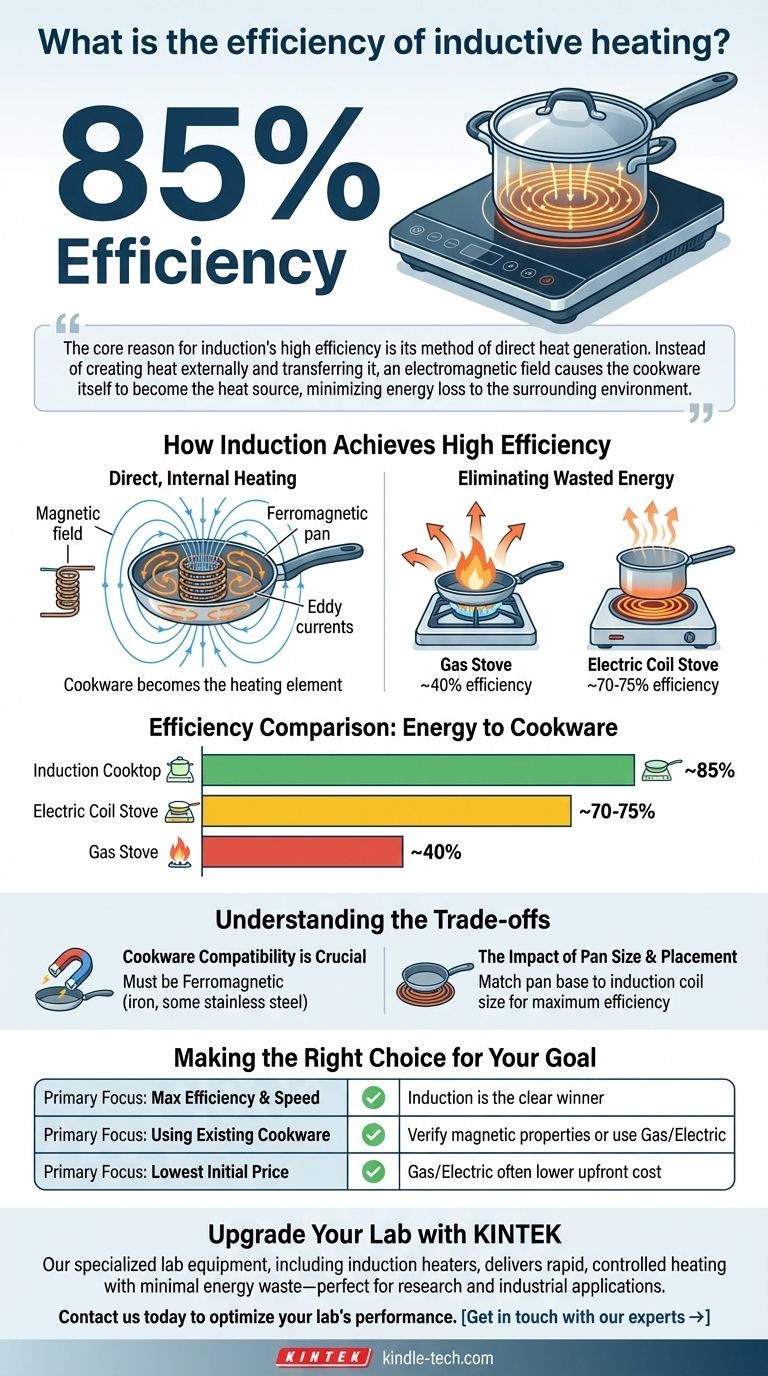

In der Praxis ist der Wirkungsgrad der Induktionserwärmung bemerkenswert hoch. Bei gängigen Anwendungen wie Induktionskochfeldern für den Haushalt wird die Energie mit einem Wirkungsgrad von etwa 85 % auf das Kochgeschirr übertragen. Dies macht sie zu einer der direktesten und verlustärmsten verfügbaren Heizmethoden.

Der Hauptgrund für den hohen Wirkungsgrad der Induktion liegt in ihrer Methode der direkten Wärmeerzeugung. Anstatt die Wärme extern zu erzeugen und zu übertragen, erzeugt ein elektromagnetisches Feld das Kochgeschirr selbst als Wärmequelle, wodurch Energieverluste an die Umgebung minimiert werden.

Wie die Induktion einen hohen Wirkungsgrad erreicht

Die Induktion funktioniert nicht wie ein herkömmlicher Herd. Es handelt sich um einen grundlegend anderen Prozess, der die Zwischenschritte eliminiert, bei denen typischerweise Energie verschwendet wird.

Direkte, interne Erwärmung

Ein Induktionssystem verwendet eine elektromagnetische Spule, um ein sich schnell änderndes Magnetfeld zu erzeugen.

Wenn kompatibles Kochgeschirr (aus einem magnetischen Material wie Eisen) in dieses Feld gelegt wird, induziert das Feld starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall des Topfes oder der Pfanne.

Der natürliche elektrische Widerstand des Metalls kämpft gegen diese Ströme, und dieser Kampf erzeugt sofort Wärme. Das Kochgeschirr selbst wird zum Heizelement.

Eliminierung von Energieverschwendung

Herkömmliche Kochmethoden sind von Natur aus weniger effizient, da sie auf Wärmeübertragung angewiesen sind.

Bei einem Gasherd fließt ein Großteil der Wärme der Flamme um den Topf herum in die Luft und nicht in Ihr Essen. Dies führt zu einem Wirkungsgrad von nur etwa 40 %.

Bei einem herkömmlichen Elektroherd muss sich die glühende Spule zuerst selbst und die Glas- oder Keramikoberfläche erhitzen, bevor sie Wärme auf den Topf übertragen kann. Bei dieser Übertragung geht Energie an die Luft und das Kochfeld selbst verloren, was zu einem Wirkungsgrad von etwa 70–75 % führt.

Verständnis der Kompromisse

Obwohl die Induktionsmethode sehr effizient ist, bringt sie spezifische Anforderungen und Überlegungen mit sich.

Die Kompatibilität des Kochgeschirrs ist entscheidend

Die Hauptvoraussetzung für die Induktion ist, dass Ihr Kochgeschirr ferromagnetisch sein muss. Das bedeutet, es muss aus einem Material bestehen, das ein Magnetfeld aufrechterhalten kann, wie z. B. Gusseisen oder bestimmte Arten von Edelstahl.

Materialien wie Aluminium, Kupfer oder Glas erwärmen sich auf einer Induktionsfläche nicht, da das Magnetfeld nicht die notwendigen Ströme in ihnen induzieren kann. Ein einfacher Test besteht darin, zu prüfen, ob ein Magnet fest am Boden der Pfanne haftet.

Der Einfluss von Topfgröße und -position

Für maximale Effizienz sollte die Größe der Induktionsspule im Kochfeld mit der Größe des Topfbodens übereinstimmen.

Die Verwendung eines viel kleineren Topfes als die Spule kann die Effizienz verringern, da ein Teil des Magnetfeldes nicht auf das Kochgeschirr wirkt. Moderne Induktionskochfelder werden immer besser darin, die Topfgröße zu erkennen und das Feld entsprechend anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Ob sich Induktion für Sie eignet, hängt davon ab, den Wirkungsgrad gegen andere praktische Faktoren abzuwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Geschwindigkeit liegt: Induktion ist der klare Gewinner, da sie schneller heizt und viel weniger Energie verschwendet als Gas oder herkömmlicher Strom.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ihr gesamtes vorhandenes Kochgeschirr zu verwenden: Sie müssen zuerst überprüfen, ob Ihre Töpfe und Pfannen magnetisch sind; andernfalls wäre ein herkömmliches Elektro- oder Gas-Kochfeld besser geeignet.

- Wenn Ihr Hauptaugenmerk auf dem niedrigsten Anschaffungspreis liegt: Gas- und herkömmliche Elektroherde haben in der Regel geringere Anschaffungskosten als Induktionsmodelle.

Letztendlich führt die Effizienz der Induktion direkt zu schnelleren Kochzeiten und geringerem Energieverbrauch.

Zusammenfassungstabelle:

| Heizmethode | Typischer Wirkungsgrad | Hauptmerkmal |

|---|---|---|

| Induktionskochfeld | ~85 % | Direkte interne Erwärmung des Kochgeschirrs |

| Elektrischer Spiralherd | ~70–75 % | Indirekte Erwärmung mit Oberflächenverlust |

| Gasherd | ~40 % | Erheblicher Wärmeverlust an die Umgebungsluft |

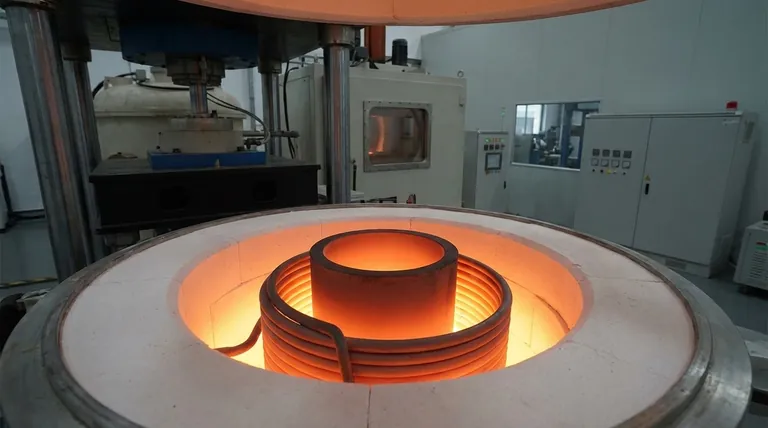

Rüsten Sie Ihr Labor mit der Präzision und Effizienz der Induktionsheizlösungen von KINTEK auf.

Unsere spezialisierten Laborgeräte, einschließlich Induktionserhitzern und kompatibler Verbrauchsmaterialien, sind darauf ausgelegt, eine schnelle, kontrollierte Erwärmung bei minimaler Energieverschwendung zu liefern – perfekt für Forschung, Probenvorbereitung und industrielle Anwendungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionstechnologie die Leistung Ihres Labors optimieren und die Betriebskosten senken kann.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochdruck-Rohröfen für Laboratorien

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Welche Funktionen erfüllt die Vakuumumgebung eines Vakuum-Heißpress-Ofens? Optimierung der Cu/WC-Verbundleistung

- Was ist die Kernaufgabe eines Vakuum-Heizpressenofens bei Verbundwerkstoffen? Beherrschung von Präzisionsverbindungen und Verdichtung

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist Vakuum-Sinterausrüstung für das Heißpressen von submikronen Metallpulvern unerlässlich? Gewährleistung von Reinheit und Leitfähigkeit

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?