Im Kern ist ein Elektrolichtbogenofen (EAF) eine Hochtemperaturkammer, die einen leistungsstarken elektrischen Lichtbogen verwendet, um Metalle zu schmelzen. Dieser Prozess wird hauptsächlich zum Recycling von Stahlschrott eingesetzt, um ihn durch die Erzeugung immenser Hitze – bis zu 1800 °C (3275 °F) – mittels einer kontrollierten Plasmaentladung in neue, hochwertige Stahlprodukte umzuwandeln.

Der Elektrolichtbogenofen ist ein Eckpfeiler des modernen Recyclings. Er umgeht die Notwendigkeit von rohem Eisenerz, indem er Elektrizität nutzt, um vorhandenes Schrottmetall effizient einzuschmelzen und zu raffinieren, was ihn zu einer schnelleren, flexibleren und oft nachhaltigeren Methode der Stahlproduktion macht.

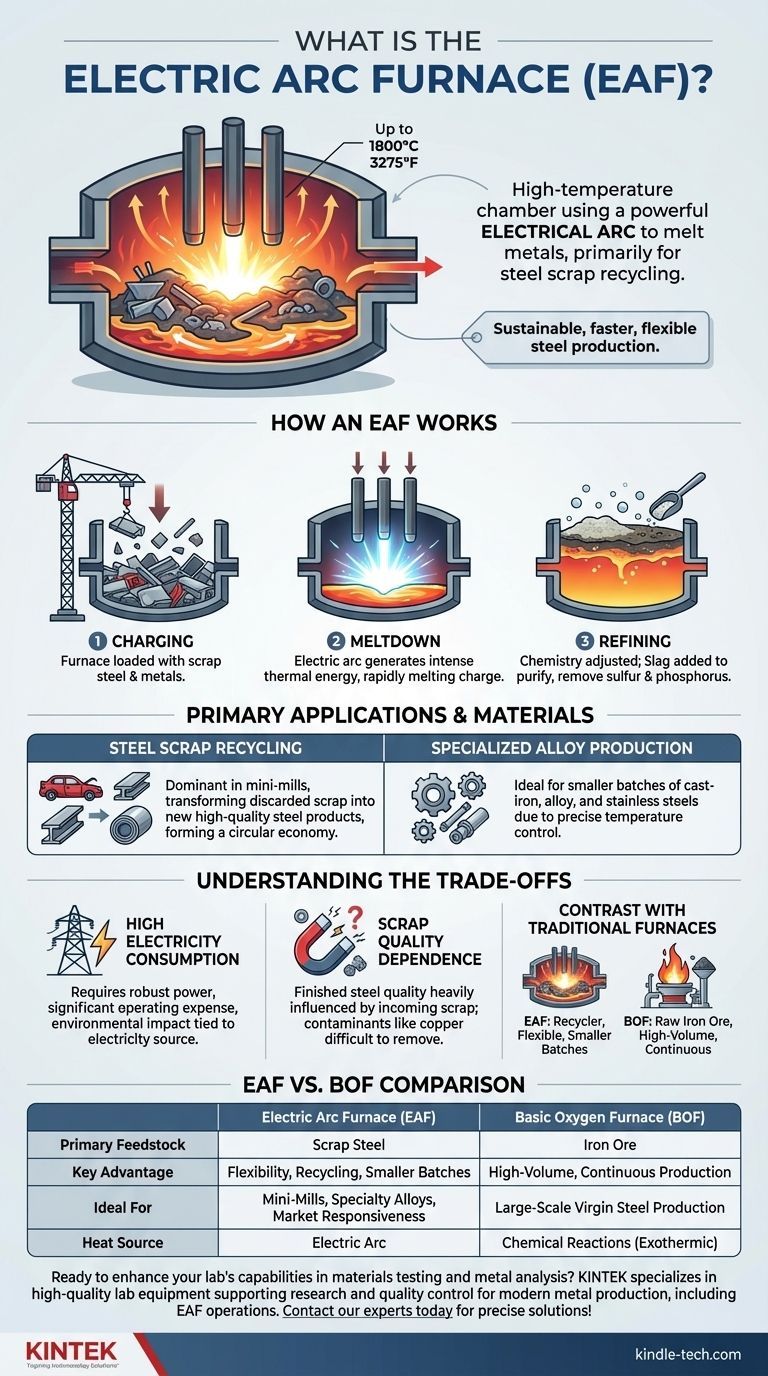

Wie ein Elektrolichtbogenofen funktioniert

Der Betrieb eines EAF ist ein mehrstufiger Prozess, der die intensive Energie der Elektrizität nutzt, um festes Metall in eine geschmolzene, raffinierbare Flüssigkeit umzuwandeln.

Das Prinzip des elektrischen Lichtbogens

Die Wärmequelle ist keine Flamme, sondern ein elektrischer Lichtbogen. Dies ist eine anhaltende Plasmaentladung, im Wesentlichen ein kontinuierlicher, energiereicher Funke, der sich zwischen Graphit-Elektroden und der metallischen Charge im Ofen bildet.

Dieser Lichtbogen wandelt elektrische Energie in intensive Wärmeenergie um und erzeugt eine Plasmatasche, die das von ihr berührte Schrottmetall schnell schmilzt.

Der Schritt-für-Schritt-Schmelzprozess

Der Ofen arbeitet in einer bestimmten Reihenfolge, um ein effizientes Schmelzen und Reinigen zu gewährleisten.

-

Beschickung: Der Prozess beginnt mit der Beschickung des Ofens, typischerweise von oben, mit einer sorgfältig ausgewählten Mischung aus Stahlschrott und anderen Metallen.

-

Einschmelzen: Die großen Graphitelektroden werden in den Ofen abgesenkt. Eine hohe Spannung wird angelegt, wodurch ein Lichtbogen zwischen den Elektroden und dem Schrott entsteht. Die resultierende Hitze beginnt schnell, die Charge von oben nach unten zu schmelzen.

-

Raffinierung: Sobald das Metall geschmolzen ist, wird die Chemie angepasst. Materialien wie Branntkalk werden hinzugefügt, um eine Schlackenschicht auf dem geschmolzenen Metall zu bilden. Diese Schlacke wirkt als Reinigungsmittel und entzieht dem Stahl Verunreinigungen wie Schwefel und Phosphor.

Primäre Anwendungen und Materialien

Obwohl vielseitig, dominiert der EAF in bestimmten Bereichen der Metallproduktion aufgrund seiner einzigartigen Eigenschaften.

Stahlschrottrecycling

Die wichtigste Anwendung des EAF ist in „Mini-Werken“, die sich auf das Recycling konzentrieren. Er ermöglicht es den Produzenten, neue Stahlprodukte direkt aus alten Autos, Baustahl und anderen entsorgten Quellen herzustellen, wodurch ein kritischer Kreislauf in der Kreislaufwirtschaft entsteht.

Spezialisierte Metall- und Legierungsproduktion

Neben Kohlenstoffstahl werden EAFs auch zur Herstellung von Gusseisenprodukten, legierten Stählen und Edelstählen verwendet. Ihre präzise Temperaturregelung und kleinere Chargengrößen machen sie ideal für die Herstellung spezialisierter Metallgüten.

Die Kompromisse verstehen

Der EAF ist keine Universallösung. Seine Vorteile in Bezug auf Flexibilität und Recycling gehen mit spezifischen betrieblichen Überlegungen einher.

Hoher Stromverbrauch

Der Hauptnachteil ist sein immenser Strombedarf. Ein EAF benötigt ein robustes und zuverlässiges Stromnetz, und die Stromkosten stellen einen Großteil seiner Betriebskosten dar. Der ökologische Fußabdruck des Ofens hängt daher direkt davon ab, wie dieser Strom erzeugt wird.

Abhängigkeit von der Schrottqualität

Die Qualität des fertigen Stahls wird stark von der Qualität des eingehenden Schrotts beeinflusst. Verunreinigungen im Schrott (wie Kupfer oder Zinn) können schwer zu entfernen sein und die Eigenschaften des Endprodukts beeinträchtigen, was eine sorgfältige Schrottauswahl und -verwaltung erfordert.

Kontrast zu traditionellen Öfen

Im Gegensatz zu einem Sauerstoffkonverter (BOF), der hauptsächlich rohes Eisenerz verwendet und seine eigene Wärme durch chemische Reaktionen erzeugt, ist ein EAF ein Recycler. Ein BOF eignet sich für die massive, kontinuierliche Produktion von Primärstahl, während ein EAF bei kleineren, flexibleren Chargenproduktionen aus Schrott hervorragend ist.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der Ofentechnologie hängt vollständig von Ihrer Produktionsstrategie, den verfügbaren Rohmaterialien und dem Marktfokus ab.

- Wenn Ihr Hauptaugenmerk auf Recycling und Marktreagibilität liegt: Der EAF ist die definitive Wahl für seine Fähigkeit, Stahlschrott schnell und effizient zu neuen Produkten zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion aus Rohmaterialien liegt: Ein Sauerstoffkonverter (BOF) ist besser geeignet für die großtechnische Umwandlung von Eisenerz in Stahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter Legierungen in kleineren Chargen liegt: Der EAF bietet die Prozesskontrolle und Flexibilität, die für die Herstellung von Spezialstahl und Gusseisen erforderlich sind.

Letztendlich stellt der Elektrolichtbogenofen eine entscheidende Technologie dar, die einen agileren und nachhaltigeren Ansatz für die moderne Metallproduktion ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Elektrolichtbogenofen (EAF) | Sauerstoffkonverter (BOF) |

|---|---|---|

| Primärer Rohstoff | Stahlschrott | Eisenerz |

| Hauptvorteil | Flexibilität, Recycling, Kleinere Chargen | Großvolumige, kontinuierliche Produktion |

| Ideal für | Mini-Werke, Speziallegierungen, Marktreagibilität | Großtechnische Primärstahlproduktion |

| Wärmequelle | Elektrischer Lichtbogen | Chemische Reaktionen (Exotherm) |

Bereit, die Fähigkeiten Ihres Labors in Materialprüfung und Metallanalyse zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die die Forschungs- und Qualitätskontrollprozesse unterstützen, die für die moderne Metallproduktion, einschließlich des Betriebs von Elektrolichtbogenöfen, unerlässlich sind. Unsere zuverlässigen Werkzeuge helfen Ihnen, präzise Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekten Lösungen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was sind die wichtigsten Überlegungen für Rührwerke bei hochviskosen Ölen? Optimierung der lösungsmittelfreien katalytischen Reduktion

- Wie verbessern Konstanttemperatur-Schüttler die Ligninentfernung? Optimierung der alkalischen Vorbehandlung mit mechanischer Kraft

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung

- Was ist die Notwendigkeit von Hochscher-Emulgatoren bei Silbernanopartikelbeschichtungen? Erzielen Sie noch heute perfekte Dispersion

- Was ist die Bedeutung der Verwendung eines Nadelventils zur Einleitung von reinem Sauerstoff? Beherrschen Sie präzise oxidative Laugungskontrollen

- Wie erreichen Stickstoff-Plasma-Reaktoren eine hocheffiziente Umwandlung? Maximierung der Ressourcengewinnung aus Klärschlamm

- Was machen Ofenbediener? Beherrschung von industriellen Hochtemperaturprozessen

- Was sind die wichtigsten technischen Überlegungen für die Verwendung von Quarzwollstopfen? Optimieren Sie Ihre spektroskopische Reaktionszelle