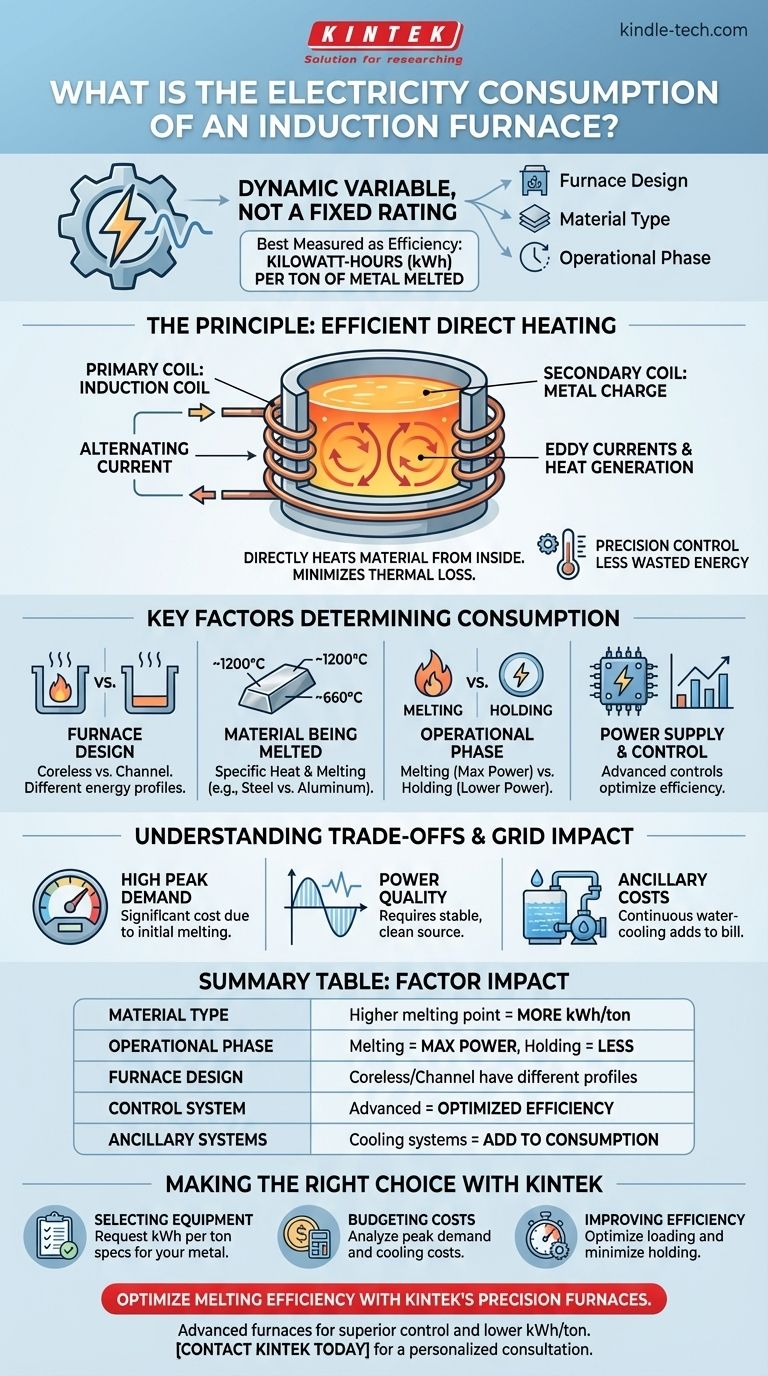

Den Stromverbrauch eines Induktionsofens genau zu bestimmen, ist keine Frage einer einzigen, universellen Zahl. Stattdessen ist sein Verbrauch eine dynamische Variable, die durch das Design des Ofens, das spezifische zu verarbeitende Material und seine Betriebsphase bestimmt wird. Die genaueste Art, ihn zu verstehen, ist, den Verbrauch als Maß für die Effizienz einer bestimmten Aufgabe zu sehen, z. B. Kilowattstunden (kWh) pro Tonne geschmolzenen Metalls.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass der Stromverbrauch eines Induktionsofens eine Funktion seiner Effizienz ist, nicht eine feste Nennleistung. Anstatt eine einzelne Zahl zu suchen, müssen Sie die Schlüsselfaktoren bewerten, die seinen Stromverbrauch beeinflussen, von der Art des zu schmelzenden Metalls bis zur Komplexität seiner Steuerungssysteme.

Das Prinzip: Warum Induktionsöfen energieeffizient sind

Um zu verstehen, was den Stromverbrauch antreibt, müssen Sie zunächst verstehen, wie ein Induktionsofen funktioniert. Seine Effizienz beruht auf seiner Methode der direkten, gezielten Erwärmung.

Die Transformator-Analogie

Ein Induktionsofen funktioniert wie ein Transformator. Eine wassergekühlte Kupferspule fungiert als Primärspule, und die im Tiegel platzierte Metallcharge als Sekundärspule.

Wenn ein starker Wechselstrom durch die Primärspule fließt, induziert er einen starken Sekundärstrom direkt im Metall selbst.

Direkte Erwärmung durch Wirbelströme

Diese induzierten Sekundärströme werden als Wirbelströme bezeichnet. Wenn sie durch das Metall wirbeln, erzeugt der natürliche elektrische Widerstand des Metalls intensive, präzise Wärme.

Diese Methode ist äußerst effizient, da die Wärme im Zielmaterial erzeugt und nicht von einer externen Quelle zugeführt wird. Dies minimiert den Wärmeverlust an die Umgebung.

Präzision und Kontrolle

Moderne Induktionsöfen verfügen über hochintegrierte Steuerungssysteme. Diese Systeme gewährleisten eine geringe Temperaturdifferenz zwischen dem Kern und der Oberfläche der Schmelze.

Diese hohe Genauigkeit der Temperaturregelung verhindert ein Überschreiten der Zieltemperaturen, was sich direkt in weniger Energieverschwendung niederschlägt.

Schlüsselfaktoren, die den Stromverbrauch bestimmen

Die tatsächlich verbrauchten kWh während eines Betriebs hängen von mehreren kritischen Variablen ab. Die Frage „Wie viel Strom verbraucht er?“ lässt sich ohne vorherige Definition dieser Parameter nicht beantworten.

Ofendesign und -typ

Es gibt verschiedene Designs, wie kernlose und Kanalöfen. Ein Kanalofen wird beispielsweise häufig zum Warmhalten von geschmolzenem Metall oder zum Schmelzen von niedrigschmelzenden Legierungen verwendet, was ein anderes Energieprofil aufweist als ein kernloser Ofen, der für das Primärschmelzen konzipiert ist.

Das zu schmelzende Material

Der größte Einzelfaktor ist die spezifische Wärme und der Schmelzpunkt des Materials. Das Schmelzen einer Tonne Gusseisen (Schmelzpunkt ~1200°C) erfordert deutlich mehr Energie als das Schmelzen einer Tonne Aluminium (Schmelzpunkt ~660°C).

Die Betriebsphase

Der Stromverbrauch eines Ofens ändert sich drastisch, je nachdem, was er gerade tut. Die Schmelzphase erfordert maximale Leistungsabgabe. Die Haltephase, in der das Metall einfach bei einer stabilen Temperatur flüssig gehalten wird, verbraucht weitaus weniger Energie.

Die Stromversorgung und das Steuerungssystem

Fortschrittliche Stromversorgungen mit konstanter Leistungsregelung passen Spannung und Strom automatisch an die Ofenladung an. Dies gewährleistet, dass der Ofen während des gesamten Schmelzzyklus mit höchster Effizienz arbeitet und Leistungsverluste verhindert werden.

Verständnis der Kompromisse und Auswirkungen auf das Netz

Obwohl ein Induktionsofen in Bezug auf kWh pro Tonne effizient ist, hat er spezifische Leistungsanforderungen, die verwaltet werden müssen.

Hoher Spitzenleistungsbedarf

Während der anfänglichen Schmelzphase zieht der Ofen eine sehr hohe Leistung, um die kalte Charge auf Temperatur zu bringen. Dieser Spitzenbedarf kann ein erheblicher Faktor bei Ihren Stromkosten sein, da viele Versorgungsunternehmen separate Gebühren für die Spitzenauslastung erheben.

Die Bedeutung der Stromqualität

Die ausgeklügelten elektronischen Komponenten, wie Siliziumgleichrichter und Wechselrichterplatinen, reagieren empfindlich auf Schwankungen im Stromnetz. Eine stabile und saubere Stromquelle ist für einen zuverlässigen und effizienten Betrieb unerlässlich.

Zusätzliche Energiekosten

Der Ofen selbst ist nicht die einzige Verbrauchsquelle. Das leistungsstarke Wasserkühlsystem, das zum Schutz der Kupferinduktionsspule erforderlich ist, läuft kontinuierlich und erhöht die gesamten Stromkosten.

Die richtige Wahl für Ihr Ziel treffen

Um den Stromverbrauch für Ihre Bedürfnisse richtig einzuschätzen, müssen Sie von der Frage nach einer einzelnen Zahl zur Analyse des Systems basierend auf Ihrem Ziel übergehen.

- Wenn Ihr Hauptaugenmerk auf der Auswahl neuer Geräte liegt: Fordern Sie Herstellerspezifikationen an, die den Verbrauch in kWh pro Tonne für die spezifischen Metalle angeben, die Sie schmelzen möchten.

- Wenn Ihr Hauptaugenmerk auf der Budgetierung der Betriebskosten liegt: Analysieren Sie Ihre Stromtarife auf Spitzenlastgebühren und berücksichtigen Sie die Energiekosten des Kühlsystems, nicht nur des Ofens selbst.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Effizienz liegt: Konzentrieren Sie sich auf Betriebsdisziplin, wie die Verwendung von sauberem und trockenem Chargenmaterial, die Optimierung der Ofenbeladung und die Minimierung der Zeit in der weniger effizienten „Haltephase“.

Letztendlich geht es beim Management des Energieverbrauchs eines Induktionsofens weniger darum, einen statischen Wert zu finden, als vielmehr darum, einen dynamischen Prozess zu beherrschen.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf den Stromverbrauch |

|---|---|

| Materialart | Höherer Schmelzpunkt (z. B. Stahl) erfordert mehr kWh/Tonne als niedrigere (z. B. Aluminium). |

| Betriebsphase | Die Schmelzphase verbraucht maximale Leistung; die Haltephase verbraucht deutlich weniger. |

| Ofendesign | Kernlose vs. Kanalöfen haben unterschiedliche Energieprofile für spezifische Aufgaben. |

| Steuerungssystem | Fortschrittliche Steuerungen mit Konstantleistungsstromkreisen optimieren die Effizienz und reduzieren Abfall. |

| Hilfssysteme | Wasserkühlsysteme erhöhen den gesamten Energieverbrauch. |

Optimieren Sie die Schmelzeffizienz Ihres Labors mit den Präzisions-Induktionsöfen von KINTEK.

Ob Sie Stahl, Aluminium oder Speziallegierungen schmelzen, unsere fortschrittlichen Öfen bieten überragende Temperaturregelung und Energieeffizienz, wodurch Ihre kWh pro Tonne Kosten gesenkt werden. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems basierend auf Ihren spezifischen Materialien und Betriebszielen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Laborausstattungslösungen Ihren Energieverbrauch senken und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen