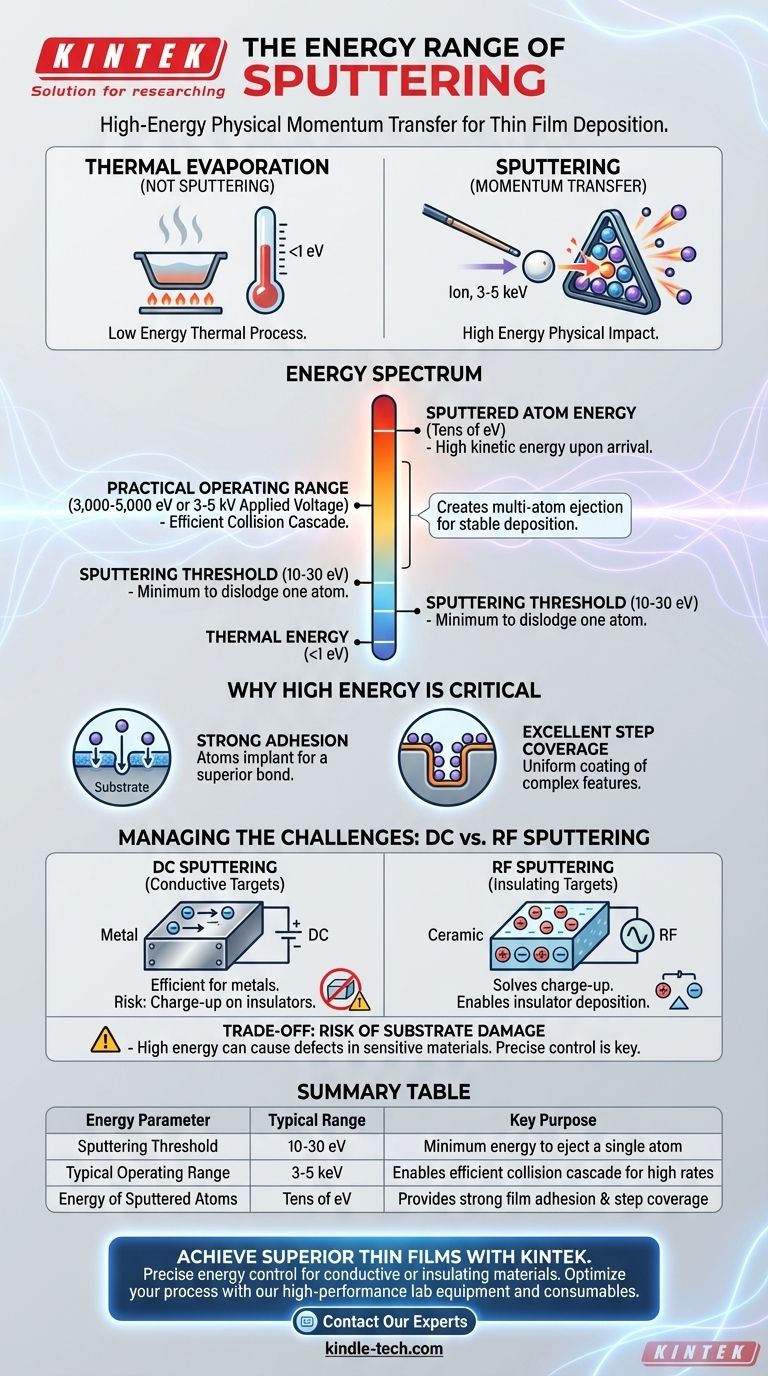

In der Praxis liegt die kinetische Energie der beim Sputtern verwendeten Ionen typischerweise im Bereich von einigen hundert bis zu einigen tausend Elektronenvolt (eV). Bei gängigen DC-Sputteranlagen beschleunigen angelegte Spannungen von 3-5 Kilovolt (kV) Inertgasionen (wie Argon) auf Energien von 3.000-5.000 eV. Obwohl die Mindestenergie, die erforderlich ist, um ein Target-Atom zu lösen, viel niedriger ist, wird dieser höhere Energiebereich verwendet, um einen effizienten und stabilen Abscheidungsprozess zu gewährleisten.

Sputtern ist kein thermischer Prozess wie die Verdampfung; es ist ein physikalischer Impulsübertrag bei hoher Energie. Das Verständnis dieser Unterscheidung ist der Schlüssel zum Verständnis, warum es so haltbare, qualitativ hochwertige Filme erzeugt und warum unterschiedliche Techniken wie DC- und HF-Sputtern existieren.

Die Physik des Sputterns: Ein Impulsübertragungsprozess

Beim Sputtern wird ein Quellmaterial, bekannt als „Target“, mit energiereichen Ionen in einer Vakuumkammer beschossen. Diese Ionen wirken wie subatomare Billardkugeln, die Atome von der Targetoberfläche physisch „herausschlagen“. Diese ausgestoßenen Atome wandern dann zum „Substrat“ und lagern sich dort ab, wodurch ein dünner Film entsteht.

Die Sputter-Schwellenenergie

Um ein Atom aus einem festen Target auszutreiben, muss ein einfallendes Ion genügend kinetische Energie besitzen, um die Oberflächenbindungsenergie des Targetatoms zu überwinden. Diese minimal erforderliche Energie ist die Sputterschwelle, die typischerweise im Bereich von 10 bis 30 eV liegt. Dies ist deutlich höher als die Energien, die bei thermischen Prozessen (die unter 1 eV liegen) auftreten.

Der typische Betriebsbereich

Obwohl Sputtern bereits bei wenigen zehn eV stattfinden kann, arbeiten praktische Anlagen bei viel höheren Energien, um eine gute Abscheiderate zu erzielen. Die Beschleunigung von Ionen auf 3.000-5.000 eV (3-5 keV) schlägt nicht nur ein Atom heraus; sie löst eine Kollisionskaskade innerhalb des Targetmaterials aus. Diese Kaskade stößt mehrere Targetatome pro einfallendem Ion aus, was die Effizienz des Prozesses dramatisch erhöht.

Warum diese hohe Energie entscheidend ist

Die hohe kinetische Energie der gesputterten Atome auf ihrem Weg zum Substrat ist für die Hauptvorteile dieser Technik verantwortlich.

- Starke Haftung: Die Atome treffen mit genügend Energie (Zehn eV) auf dem Substrat auf, um sich physisch in die Oberflächenschicht einzulagern, wodurch eine viel stärkere Bindung entsteht als bei thermisch verdampften Filmen.

- Ausgezeichnete Stufenabdeckung: Die Kollisionskaskade stößt Targetatome in einem weiten Bereich von Richtungen aus, nicht nur geradlinig. Dies ermöglicht es den Atomen, die Seiten mikroskopischer Strukturen auf dem Substrat zu beschichten, was zu einer gleichmäßigeren Abdeckung führt.

Verständnis der Kompromisse und Einschränkungen

Der Hochenergiecharakter des Sputterns ist ein zweischneidiges Schwert. Es bietet einzigartige Vorteile, bringt aber auch spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Die Herausforderung bei Isolatormaterialien

DC-Sputtern (Gleichstrom) funktioniert hervorragend für leitfähige Targets wie Metalle. Wenn man jedoch versucht, ein isolierendes Material (wie eine Keramik oder ein Oxid) zu sputteren, entsteht ein Problem. Die positiven Ionen aus dem Plasma beschießen das Target, aber das Isoliermaterial kann diese positive Ladung nicht ableiten. Diese Aufladung, bekannt als „Aufladungseffekt“, stößt schließlich nachfolgende positive Ionen ab und stört oder stoppt den Sputterprozess.

HF-Sputtern: Die Lösung für Isolatoren

Um dies zu umgehen, wird das HF-Sputtern (Hochfrequenz) eingesetzt. Durch Anlegen einer hochfrequenten Wechselspannung (üblicherweise 13,56 MHz) wird das Oberflächenpotential des Targets schnell zwischen negativ und positiv umgeschaltet. Während des kurzen positiven Zyklus zieht es Elektronen aus dem Plasma an, die die während des längeren negativen (Sputter-) Zyklus aufgebaute positive Ladung neutralisieren. Dies ermöglicht das kontinuierliche Sputtern von nicht leitfähigen Materialien.

Das Risiko von Substratschäden

Die gleiche Energie, die eine ausgezeichnete Haftung bewirkt, kann auch Schäden verursachen. Bei sehr empfindlichen Substraten oder filigranen Filmstrukturen kann der hochenergetische Beschuss Defekte, Spannungen oder unerwünschte Mischungen an Grenzflächen verursachen. Dies erfordert eine sorgfältige Steuerung der Prozessparameter wie Gasdruck und Leistung, um die Energie der abscheidenden Spezies zu mäßigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden möchten, und von Ihren Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Films oder Metalls mit hoher Rate liegt: DC-Sputtern ist aufgrund seiner Einfachheit und höheren Abscheideraten die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden oder dielektrischen Materials wie eines Oxids oder Nitrids liegt: HF-Sputtern ist die notwendige Wahl, um den „Aufladungseffekt“ zu verhindern und einen stabilen Prozess aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität und -gleichmäßigkeit liegt: Sie müssen die Prozessfaktoren wie Gasdruck, Leistung und Target-Substrat-Abstand präzise steuern, unabhängig von der Sputterart.

Letztendlich erfordert die Beherrschung des Sputterns die Erkenntnis, dass Sie einen physikalischen, energetischen Prozess steuern, um Filme Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Energieparameter | Typischer Bereich | Hauptzweck |

|---|---|---|

| Sputterschwelle | 10 - 30 eV | Mindestenergie zur Ausstoßung eines einzelnen Atoms |

| Typischer Betriebsbereich | 3.000 - 5.000 eV (3-5 keV) | Ermöglicht eine effiziente Kollisionskaskade für hohe Abscheideraten |

| Energie der gesputterten Atome | Zehn eV | Sorgt für starke Filthaftung und ausgezeichnete Stufenabdeckung |

Überlegene Dünnschichten mit KINTEK erreichen

Ob Sie leitfähige Metalle mit DC-Sputtern oder empfindliche Isolatoren mit HF-Sputtern abscheiden, die präzise Energiekontrolle ist entscheidend für Filmqualität, Haftung und Gleichmäßigkeit. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputterlösungen, die Ihr Labor benötigt, um die Grenzen der Materialwissenschaft zu erweitern.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Haltbarkeit und Präzision in Ihre Dünnschichtanwendungen bringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Merkmale eines Hot-Wall-CVD-Systems? Hauptvorteile & Architektonische Einblicke

- Was ist die Bedeutung der Dicke einer Dünnschicht? Meistern Sie den Schlüssel zu optischen, elektrischen und mechanischen Eigenschaften

- Wofür steht CVD-Beschichtung? Entdecken Sie langlebige, hochleistungsfähige Dünnschichten

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD) für die Dünnschichtabscheidung? Erzielen Sie überlegene, konforme Beschichtungen

- Wie funktioniert die RF-Magnetron-Sputter-Beschichtung? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Bei welcher Temperatur wächst CVD-Graphen? Entdecken Sie den Schlüssel zur Synthese von hoher Qualität

- Was ist der Unterschied zwischen DC- und RF-Sputtern? Die Wahl der richtigen Methode für Ihre Materialien

- Was ist der Prozess der CVD-Reaktion? Eine Schritt-für-Schritt-Anleitung für Hochleistungsbeschichtungen