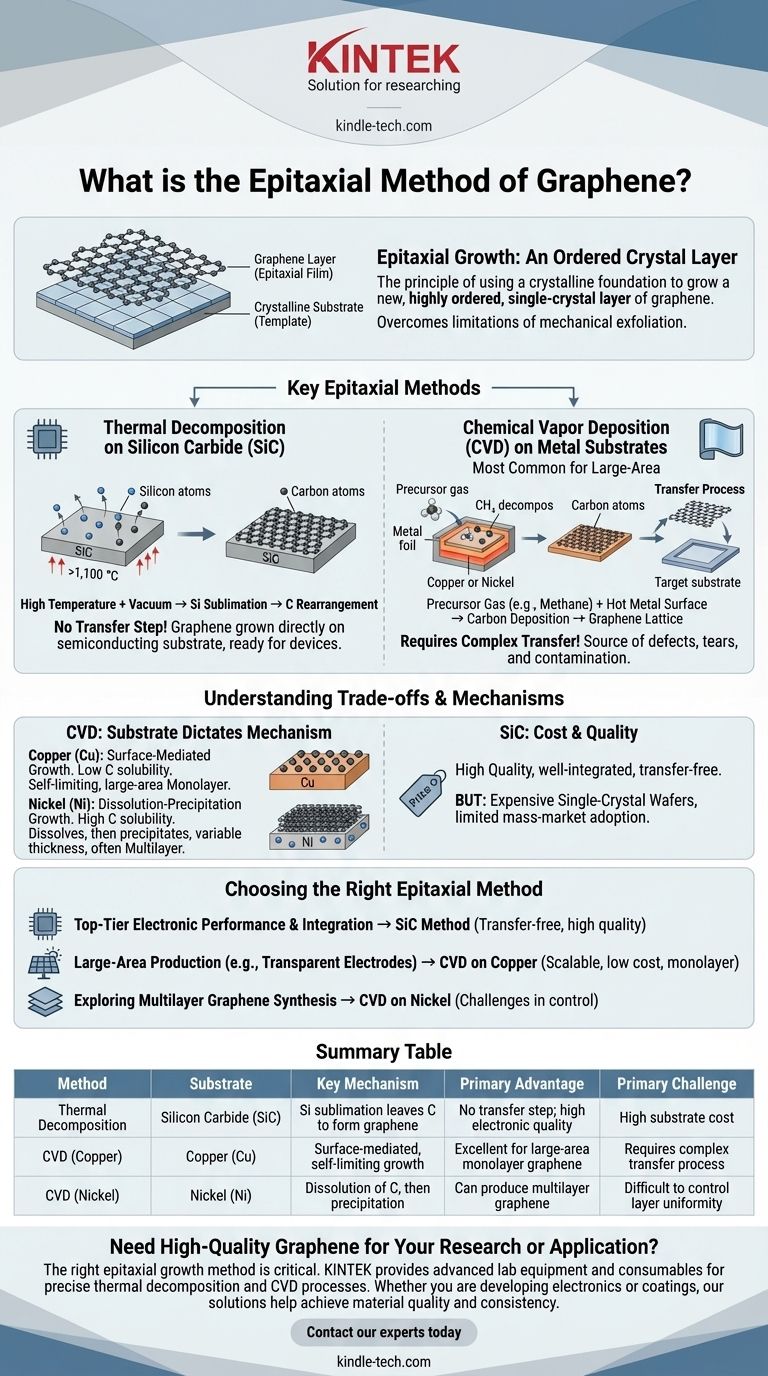

Epitaktisches Wachstum von Graphen bezieht sich auf eine Kategorie von Methoden, bei denen eine dünne, hochgeordnete, einkristalline Graphenschicht auf der Oberfläche eines kristallinen Substrats gezüchtet wird. Die beiden primären Techniken sind die thermische Zersetzung von Siliziumkarbid (SiC) und die chemische Gasphasenabscheidung (CVD) auf katalytischen Metallsubstraten. In beiden Fällen dient die zugrunde liegende Kristallstruktur des Substrats als Vorlage, die die Kohlenstoffatome anleitet, ein hochwertiges Graphen-Gitter zu bilden.

Epitaxie ist keine einzelne Methode, sondern ein Prinzip: die Verwendung einer kristallinen Grundlage, um eine neue, geordnete Kristallschicht darauf zu züchten. Für Graphen wird dieser Ansatz verwendet, um großflächige, hochwertige Filme zu erzeugen, ein erheblicher Vorteil gegenüber den kleinen, zufällig orientierten Flocken, die durch Methoden wie die mechanische Exfoliation hergestellt werden.

Das Prinzip der Epitaxie: Wachstum eines geordneten Kristalls

Was "Epitaxie" bedeutet

Der Begriff Epitaxie stammt aus den griechischen Wurzeln epi ("darüber") und taxis ("in geordneter Weise"). Er beschreibt die Abscheidung einer kristallinen Deckschicht auf einem kristallinen Substrat.

Stellen Sie sich das Substrat als ein perfekt verlegtes Fliesenfundament vor. Epitaktisches Wachstum ist wie das sorgfältige Platzieren neuer Fliesen (der Graphenatome), sodass sie perfekt mit dem Muster des darunter liegenden Fundaments übereinstimmen und einen großen, nahtlosen neuen Boden bilden.

Warum Epitaxie für Graphen verwenden?

Während die mechanische Exfoliation (die "Scotch-Tape-Methode") makellose Graphenflocken erzeugen kann, liefert der Prozess kleine, zufällig platzierte Proben. Dies ist hervorragend für die Laborforschung, aber unpraktisch für industrielle Elektronik oder Beschichtungen im großen Maßstab.

Epitaktische Methoden wurden entwickelt, um diese Einschränkung zu überwinden. Sie zielen darauf ab, Wafer-große, durchgehende Graphenfilme mit gleichbleibender Qualität herzustellen, wodurch sie für die Integration in Herstellungsprozesse geeignet sind.

Wichtige epitaktische Methoden für Graphen

Thermische Zersetzung auf Siliziumkarbid (SiC)

Diese Methode beinhaltet das Erhitzen eines einkristallinen SiC-Wafers auf sehr hohe Temperaturen (über 1.100 °C) in einem Hochvakuum.

Bei diesen Temperaturen sublimieren Siliziumatome (gehen vom festen in den gasförmigen Zustand über) schneller von der Oberfläche als die Kohlenstoffatome. Die verbleibenden Kohlenstoffatome auf der Oberfläche ordnen sich spontan neu an, um eine oder mehrere Graphenschichten zu bilden.

Ein wesentlicher Vorteil hierbei ist, dass das Graphen direkt auf einem halbleitenden oder isolierenden Substrat gezüchtet wird, wodurch es sofort für die Herstellung elektronischer Bauteile ohne einen Transferschritt bereit ist.

Chemische Gasphasenabscheidung (CVD) auf Metallsubstraten

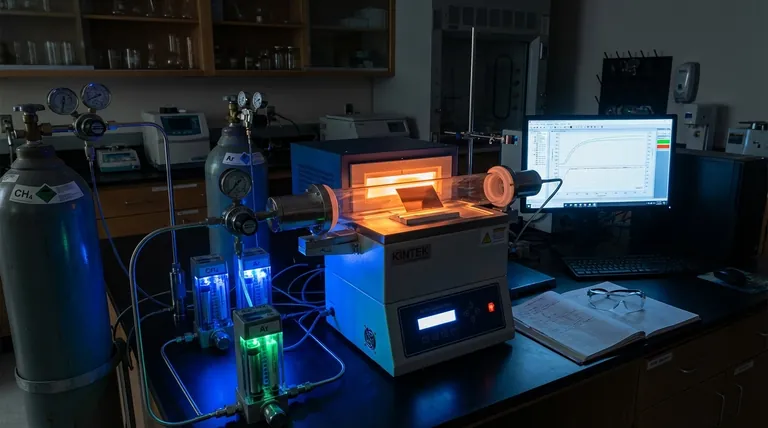

CVD ist die gebräuchlichste Methode zur großflächigen Graphen-Synthese. Eine polierte Metallfolie, typischerweise Kupfer (Cu) oder Nickel (Ni), wird in einen Ofen gelegt.

Ein kohlenstoffhaltiges Vorläufergas, wie Methan (CH₄), wird in die Kammer eingeführt. Bei hohen Temperaturen (um 1.000 °C) zersetzt sich das Vorläufergas, und Kohlenstoffatome lagern sich auf der heißen Metalloberfläche ab, wo sie sich zu einem Graphen-Gitter zusammenfügen.

Nach dem Wachstum muss der Graphenfilm für die meisten Anwendungen von der Metallfolie auf ein Zielsubstrat (wie Glas oder Silizium) übertragen werden.

Verständnis der Kompromisse und Mechanismen

Das Substrat bestimmt den Mechanismus

Die Wahl des Metallsubstrats bei CVD verändert den Wachstumsprozess grundlegend.

Oberflächenvermitteltes Wachstum (Kupfer): Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Das Graphenwachstum findet ausschließlich an der Oberfläche statt, und der Prozess ist weitgehend selbstlimitierend, sobald eine vollständige Monoschicht das Kupfer bedeckt. Dies macht es zur bevorzugten Methode für die Herstellung von hochwertigem, großflächigem Monoschicht-Graphen.

Auflösungs- und Ausfällungswachstum (Nickel): Nickel hat eine viel höhere Löslichkeit für Kohlenstoff. Bei Wachstumstemperaturen lösen sich Kohlenstoffatome in das Innere des Nickels. Wenn das Metall abkühlt, nimmt die Löslichkeit des Kohlenstoffs ab, wodurch er an die Oberfläche zurückfällt und Graphen bildet. Dieser Prozess kann schwierig zu kontrollieren sein und führt oft zu mehrschichtigem Graphen mit variabler Dicke.

Die Transfer-Herausforderung bei CVD

Der größte Nachteil der CVD-Methode ist die Notwendigkeit eines Transferprozesses. Die Graphenschicht muss mit einem Polymer-Träger beschichtet, das Metall weggeätzt und der verbleibende Polymer/Graphen-Film auf ein neues Substrat übertragen werden.

Dieser komplexe Prozess ist eine Hauptursache für Defekte, Risse, Falten und Verunreinigungen, die die außergewöhnlichen elektronischen Eigenschaften des ursprünglichen Graphens beeinträchtigen können.

Die Kosten und Qualität von SiC

Epitaktisches Wachstum auf SiC vermeidet den schädigenden Transferschritt, was zu sehr hochwertigem Graphen führt, das gut in sein Substrat integriert ist.

Einkristalline SiC-Wafer sind jedoch deutlich teurer als die bei CVD verwendeten Metallfolien, was ihre Verbreitung für Massenmarktanwendungen begrenzt hat. Die Wechselwirkung zwischen dem Graphen und dem SiC-Substrat kann auch die elektronischen Eigenschaften des Graphens subtil verändern.

Die Wahl der richtigen Epitaxie-Methode

Um die geeignete Technik auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren. Die "beste" Methode hängt vollständig von Ihrer spezifischen Anwendung und Ihren Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf erstklassiger elektronischer Leistung und Geräteintegration liegt: Die SiC-Methode wird oft wegen ihres transferfreien Prozesses und der hohen Qualität des resultierenden Graphen-auf-Substrat-Systems bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Produktion für Anwendungen wie transparente Elektroden oder Verbundwerkstoffe liegt: CVD auf Kupfer ist die dominierende industrielle Wahl aufgrund ihrer Skalierbarkeit, geringeren Kosten und der Fähigkeit, durchgehende Monoschichtfilme zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Erforschung der Synthese von mehrschichtigem Graphen liegt: CVD auf Nickel oder anderen Metallen mit hoher Löslichkeit bietet einen Weg, aber seien Sie auf erhebliche Herausforderungen bei der Kontrolle der Schichtgleichmäßigkeit und -dicke vorbereitet.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die epitaktische Technik auszuwählen, die am besten zu Ihrer spezifischen Materialqualität und Ihren Anwendungsanforderungen passt.

Zusammenfassungstabelle:

| Methode | Substrat | Schlüsselmechanismus | Primärer Vorteil | Primäre Herausforderung |

|---|---|---|---|---|

| Thermische Zersetzung | Siliziumkarbid (SiC) | Siliziumsublimation lässt Kohlenstoff Graphen bilden | Kein Transferschritt; hohe elektronische Qualität | Hohe Substratkosten |

| CVD (Kupfer) | Kupfer (Cu) | Oberflächenvermitteltes, selbstlimitierendes Wachstum | Hervorragend für großflächiges Monoschicht-Graphen | Erfordert komplexen Transferprozess |

| CVD (Nickel) | Nickel (Ni) | Auflösung von Kohlenstoff, dann Ausfällung | Kann mehrschichtiges Graphen produzieren | Schwierig, die Schichtgleichmäßigkeit zu kontrollieren |

Benötigen Sie hochwertiges Graphen für Ihre Forschung oder Anwendung?

Die richtige epitaktische Wachstumsmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise thermische Zersetzungs- und CVD-Prozesse benötigt werden. Egal, ob Sie Elektronik der nächsten Generation oder großflächige Beschichtungen entwickeln, unsere Lösungen helfen Ihnen, die Materialqualität und -konsistenz zu erreichen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Herausforderungen bei der Graphensynthese und -integration unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion