Die Verdampfungsmethode ist ein Prozess, bei dem ein Ausgangsmaterial in einem Vakuum erhitzt wird, bis es sich in Dampf umwandelt. Dieser Dampf wandert dann zu einer kühleren Oberfläche, dem sogenannten Substrat, wo er kondensiert und eine sehr dünne und hochreine Schicht bildet. Diese Technik ist eine grundlegende Art der Physikalischen Gasphasenabscheidung (PVD).

Im Kern ist die Verdampfungsmethode eine verfeinerte Methode, um Materialien Atomlage für Atomlage aufzubauen. Sie nutzt Hitze, um einen Feststoff innerhalb eines Vakuums zu „verdampfen“ (sublimieren), sodass dieser Dampf als ultradünne, hochreine Beschichtung auf einem Zielobjekt wieder erstarren kann.

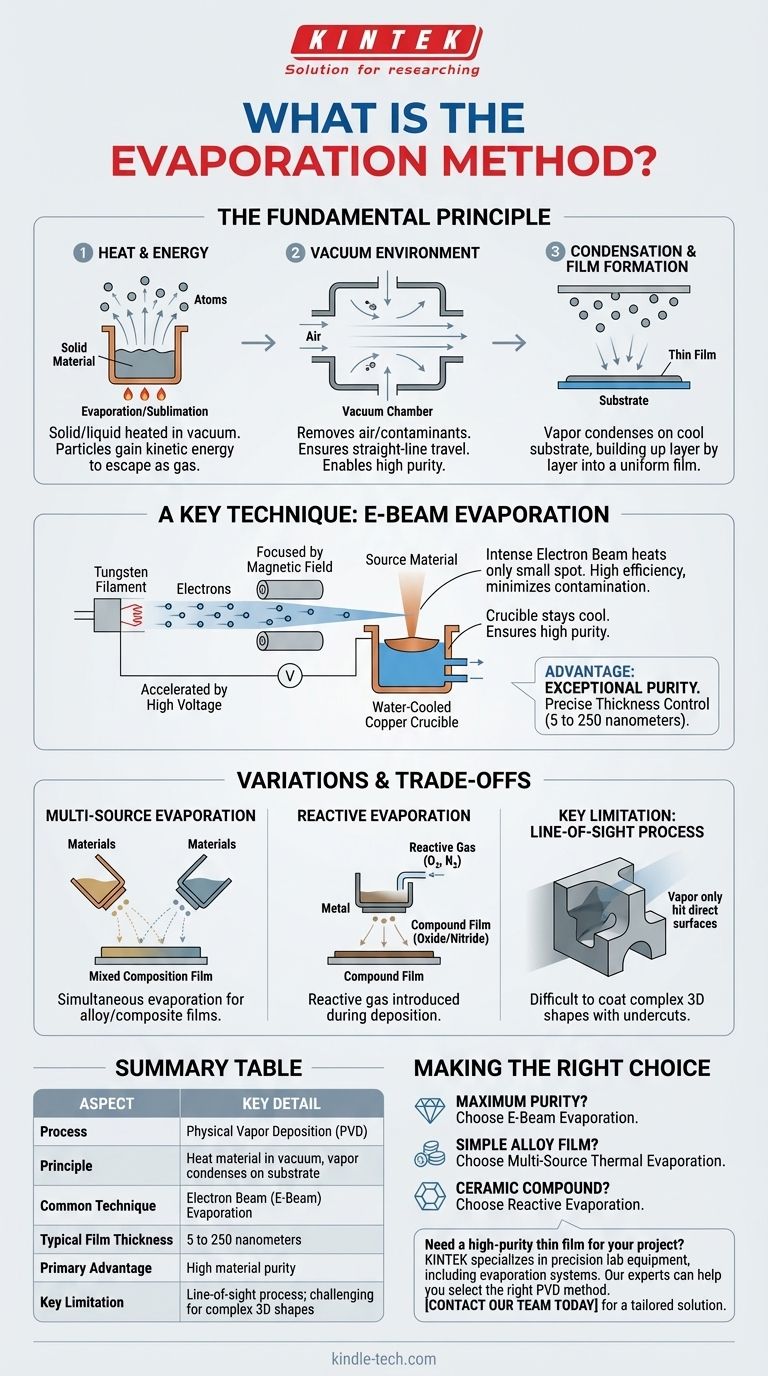

Das Grundprinzip: Von Feststoff über Dampf zur Schicht

Der gesamte Prozess beruht auf einem kontrollierten Phasenübergang der Materie. Durch das Verständnis der einzelnen Schritte wird der Zweck der Methode klar.

Die Rolle von Wärme und Energie

Atome und Moleküle in einem Feststoff oder einer Flüssigkeit werden durch Bindungskräfte zusammengehalten. Durch das Zuführen ausreichender Wärme erhalten diese Teilchen genügend kinetische Energie, um diese Kräfte zu überwinden und in die Gasphase überzugehen. Dies ist der Vorgang der Verdampfung oder, wenn direkt vom Feststoff ausgehend, der Sublimation.

Die Notwendigkeit eines Vakuums

Dieser Prozess wird aus zwei wichtigen Gründen in einer Hochvakuumkammer durchgeführt. Erstens werden Luft und andere Gasmoleküle entfernt, mit denen das verdampfte Material kollidieren könnte. Dies stellt sicher, dass der Dampf in einer relativ geraden Linie zum Substrat gelangt, was ein Schlüsselprinzip der PVD ist.

Zweitens eliminiert das Vakuum unerwünschte Atome und Moleküle, die die fertige Schicht verunreinigen könnten, was für die Erzielung hoher Reinheit unerlässlich ist.

Kondensation und Schichtbildung

Wenn die heißen Dampfpartikel das kühlere Substrat erreichen, verlieren sie schnell ihre Energie. Dies führt dazu, dass sie wieder in den festen Zustand kondensieren, an der Oberfläche haften bleiben und Schicht für Schicht eine dünne, gleichmäßige Schicht bilden.

Eine Schlüsseltechnik: Elektronenstrahl-Verdampfung (E-Beam)

Obwohl einfache Heizelemente verwendet werden können, ist die Elektronenstrahl-Verdampfung eine fortschrittlichere und weiter verbreitete Technik, die überlegene Kontrolle und Reinheit bietet.

Wie die E-Beam-Verdampfung funktioniert

Ein intensiver, fokussierter Elektronenstrahl dient als Wärmequelle. Ein Strom fließt durch einen Wolframfaden, der Elektronen emittiert. Diese Elektronen werden dann durch eine Hochspannung beschleunigt und durch ein Magnetfeld zu einem engen Strahl gebündelt.

Dieser energiereiche Strahl wird auf das Ausgangsmaterial gerichtet, das sich in einem wassergekühlten Kupfertiegel befindet. Die immense Energieübertragung durch die Elektronen bewirkt, dass das Material schmilzt und mit hoher Effizienz verdampft.

Vorteile der E-Beam-Methode

Der Hauptvorteil der Elektronenstrahl-Verdampfung ist die Reinheit. Da der Elektronenstrahl nur einen kleinen Punkt auf dem Ausgangsmaterial erhitzt, bleibt der Tiegel selbst kühl. Dies verhindert, dass Material aus dem Tiegel in den Dampfstrom gelangt und diesen verunreinigt.

Das Ergebnis ist eine außergewöhnlich reine Dünnschicht mit einer Dicke, die präzise gesteuert werden kann, typischerweise zwischen 5 und 250 Nanometern.

Verständnis der Variationen und Kompromisse

Das grundlegende Verdampfungsprinzip kann für komplexere Anwendungen angepasst werden, aber es ist wichtig, seine inhärenten Grenzen zu erkennen.

Mehrquellen-Verdampfung

Zur Herstellung von Legierungs- oder Verbundschichten können gleichzeitig mehrere Verdampfungsquellen verwendet werden. Durch die unabhängige Steuerung der Heiz- und Verdampfungsrate von zwei oder mehr verschiedenen Materialien kann eine Schicht mit einer spezifischen, gemischten Zusammensetzung auf ein einziges Substrat abgeschieden werden.

Reaktive Verdampfung

Um nichtmetallische Schichten wie Oxide oder Nitride herzustellen, wird während der Abscheidung gezielt ein reaktives Gas (wie Sauerstoff oder Stickstoff) in die Vakuumkammer eingeleitet. Die verdampften Metallatome reagieren mit dem Gas, während sie auf dem Substrat kondensieren, und bilden die gewünschte Verbindung.

Inhärente Einschränkungen

Der bedeutendste Kompromiss bei Verdampfungsmethoden ist, dass es sich um „Sichtlinienprozesse“ handelt. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es sehr schwierig, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Verdampfungsstrategie hängt vollständig von den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Die Elektronenstrahl-Verdampfung ist die überlegene Wahl, da ihre lokalisierte Erwärmung Kontaminationen aus dem Behälter minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer einfachen Legierungsschicht liegt: Die Mehrquellen-Thermische Verdampfung bietet eine direkte Kontrolle über die endgültige Zusammensetzung der Schicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer keramischen Verbindung wie eines Oxids liegt: Die reaktive Verdampfung ist der notwendige Ansatz, um während der Abscheidung die korrekte chemische Struktur zu bilden.

Letztendlich bietet die Verdampfungsmethode ein leistungsstarkes und präzises Werkzeug zur Gestaltung von Oberflächen mit spezifischen optischen, elektronischen oder mechanischen Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) |

| Prinzip | Erhitzen eines Materials in einem Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert |

| Gängige Technik | Elektronenstrahl-Verdampfung (E-Beam) |

| Typische Schichtdicke | 5 bis 250 Nanometer |

| Hauptvorteil | Hohe Materialreinheit |

| Wichtigste Einschränkung | Sichtlinienprozess; schwierig für komplexe 3D-Formen |

Benötigen Sie eine hochreine Dünnschicht für Ihr Projekt? KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Verdampfungssystemen für die moderne Materialforschung. Unsere Experten helfen Ihnen bei der Auswahl der richtigen PVD-Methode, um die spezifischen optischen, elektronischen oder mechanischen Eigenschaften zu erzielen, die Sie benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien