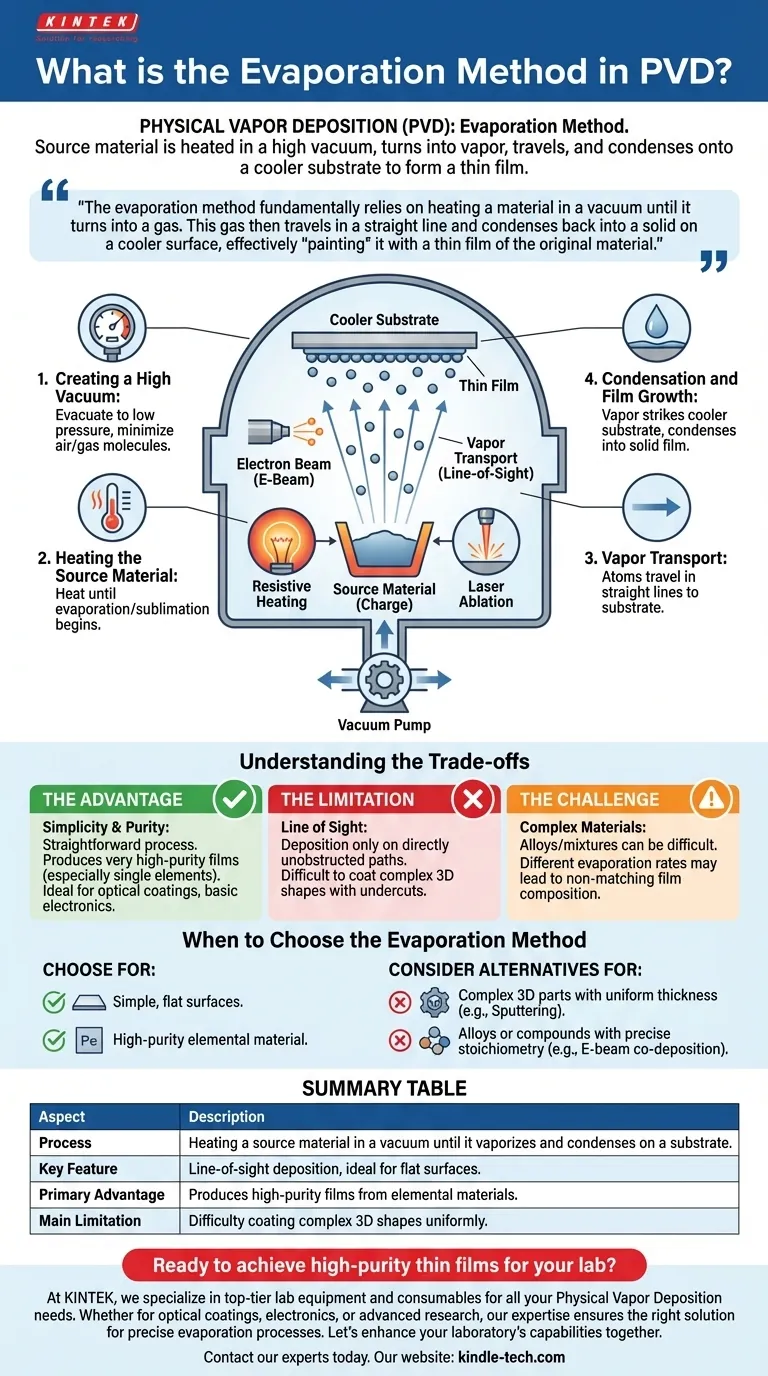

Bei der physikalischen Gasphasenabscheidung (PVD) ist die Verdampfungsmethode ein Prozess, bei dem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es schmilzt und zu einem Dampf wird. Diese verdampften Atome bewegen sich durch das Vakuum und kondensieren dann auf einem kühleren Zielobjekt, dem Substrat. Diese Kondensation baut sich Schicht für Schicht auf, um einen dünnen, festen Film auf der Oberfläche des Substrats zu bilden.

Die Verdampfungsmethode beruht im Wesentlichen darauf, ein Material in einem Vakuum zu erhitzen, bis es zu einem Gas wird. Dieses Gas bewegt sich dann geradlinig und kondensiert auf einer kühleren Oberfläche wieder zu einem Feststoff, wodurch es effektiv mit einem dünnen Film des ursprünglichen Materials "bemalt" wird.

Wie die Verdampfungs-PVD funktioniert: Der Kernprozess

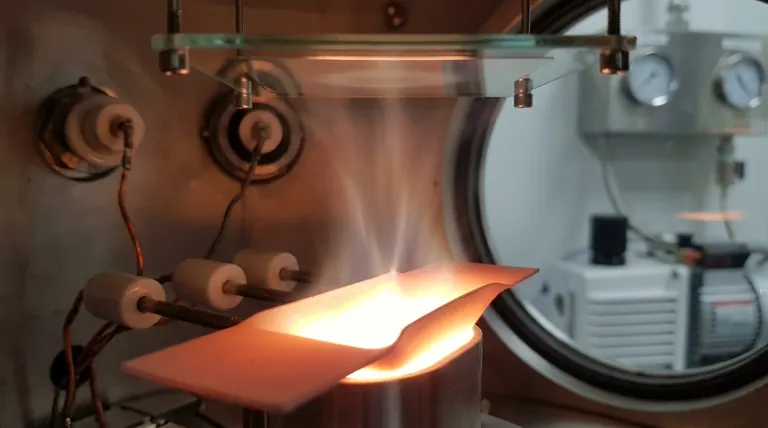

Der gesamte Prozess findet in einer Hochvakuumkammer statt, eine entscheidende Voraussetzung für den Erfolg. Jeder Schritt ist darauf ausgelegt, einen reinen, gut haftenden Film zu gewährleisten.

Schritt 1: Erzeugen eines Hochvakuums

Bevor die Erhitzung beginnt, wird die Kammer auf einen sehr niedrigen Druck evakuiert. Dieses Hochvakuum ist unerlässlich, um die Anwesenheit von Luft und anderen Gasmolekülen zu minimieren, die mit den Dampfatomen kollidieren, unerwünschte chemische Reaktionen verursachen oder in der endgültigen Beschichtung eingeschlossen werden könnten.

Schritt 2: Erhitzen des Ausgangsmaterials

Das Ausgangsmaterial oder die "Charge" wird erhitzt, bis es eine Temperatur erreicht, bei der es schnell verdampft (zu Gas wird) oder sublimiert (direkt von fest zu gasförmig übergeht).

Diese Erhitzung kann durch verschiedene Techniken erreicht werden, darunter:

- Widerstandsheizung: Leiten eines hohen elektrischen Stroms durch ein Filament oder eine "Schiffchen", das das Material enthält.

- Elektronenstrahl (E-Beam): Abfeuern eines fokussierten Strahls hochenergetischer Elektronen auf das Ausgangsmaterial.

- Laserablation: Verwendung eines Hochleistungslasers zur Verdampfung der Materialoberfläche.

Schritt 3: Dampftransport

Nach der Verdampfung bewegen sich die Atome des Materials in einer geraden Bahn von der Quelle weg. Dies wird oft als Sichtlinien-Transport bezeichnet. Aufgrund des Hochvakuums gibt es nichts, was ihren Weg von der Quelle zum Substrat behindern könnte.

Schritt 4: Kondensation und Filmwachstum

Wenn die heißen Dampfatome auf das kühlere Substrat treffen, verlieren sie schnell Energie und kondensieren wieder in einen festen Zustand. Dieser Prozess bildet einen dünnen Film auf der Oberfläche des Substrats. Die Temperatur des Substrats selbst wird oft kontrolliert, um die Haftung des Films zu verbessern und eine gleichmäßige Struktur zu gewährleisten.

Die Kompromisse der Verdampfung verstehen

Obwohl effektiv, weist die Verdampfungsmethode spezifische Eigenschaften auf, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Der Vorteil: Einfachheit und Reinheit

Die thermische Verdampfung ist ein konzeptionell unkomplizierter Prozess. Da sie auf dem einfachen Kochen des Materials beruht, können sehr hochreine Filme erzeugt werden, insbesondere bei einzelnen Elementen. Dies macht sie zu einer beliebten Wahl für Anwendungen wie optische Beschichtungen und Basiselektronik.

Die Einschränkung: "Sichtlinie"

Der Hauptnachteil der Verdampfung ist ihre Abhängigkeit von der Sichtlinien-Abscheidung. Die Beschichtung bildet sich nur auf Oberflächen, die einen direkten, ungehinderten Weg von der Quelle haben. Dies macht es sehr schwierig, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Die Herausforderung: Komplexe Materialien

Das Verdampfen von Materialien, die Mischungen oder Legierungen sind, kann schwierig sein. Wenn die Bestandteile unterschiedliche Siedepunkte haben, kann das eine schneller verdampfen als das andere, was zu einem Film führt, dessen chemische Zusammensetzung nicht dem Ausgangsmaterial entspricht.

Wann die Verdampfungsmethode zu wählen ist

Ihre Entscheidung sollte auf der Geometrie Ihres Teils und der Komplexität des Materials basieren, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, flacher Oberflächen mit einem hochreinen elementaren Material liegt: Die Verdampfung ist eine ausgezeichnete, effiziente und etablierte Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile mit gleichmäßiger Dicke liegt: Sie sollten alternative PVD-Methoden wie das Sputtern untersuchen, das nicht die gleiche Sichtlinienbeschränkung aufweist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder Verbindungen mit präziser Stöchiometrie liegt: Beachten Sie, dass die thermische Verdampfung Herausforderungen mit sich bringt und fortgeschrittenere Techniken wie die E-Beam-Koabscheidung oder das Sputtern zur Kontrolle erforderlich sein können.

Letztendlich ermöglicht das Verständnis der grundlegenden Prinzipien der Verdampfung, die Prozessfähigkeiten an Ihre spezifischen Anwendungsziele anzupassen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen eines Ausgangsmaterials im Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Hauptmerkmal | Sichtlinienabscheidung, ideal für flache Oberflächen. |

| Hauptvorteil | Erzeugt hochreine Filme aus elementaren Materialien. |

| Haupteinschränkung | Schwierigkeiten bei der gleichmäßigen Beschichtung komplexer 3D-Formen. |

Bereit, hochreine Dünnschichten für Ihr Labor zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, erstklassige Laborausrüstung und Verbrauchsmaterialien für all Ihre Anforderungen an die physikalische Gasphasenabscheidung bereitzustellen. Ob Sie an optischen Beschichtungen, Elektronik oder fortschrittlicher Materialforschung arbeiten, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für präzise und zuverlässige Verdampfungsprozesse erhalten.

Lassen Sie uns gemeinsam die Fähigkeiten Ihres Labors verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen