Obwohl es keine einzige Frequenz für alle Induktionsöfen gibt, arbeiten sie über ein breites Spektrum, typischerweise von Standardnetzfrequenzen (50-60 Hz) bis zu mehreren hundert Kilohertz (kHz). Die verwendete spezifische Frequenz ist nicht willkürlich; sie ist der kritischste Designparameter, der die Heizeigenschaften, die Effizienz und den beabsichtigten Anwendungsbereich des Ofens bestimmt, vom Schmelzen massiver Tonnen Eisen bis zur Verarbeitung kleiner, hochreiner Legierungen.

Die Betriebsfrequenz eines Induktionsofens ist eine fundamentale Variable, die steuert, wie Energie auf das Metall übertragen wird. Niedrigere Frequenzen dringen tiefer ein und rühren kräftiger, ideal für große Schmelzen, während höhere Frequenzen eine flachere, kontrolliertere Erwärmung für kleinere oder spezialisierte Anwendungen bieten.

Die Rolle der Frequenz bei der Induktionserwärmung

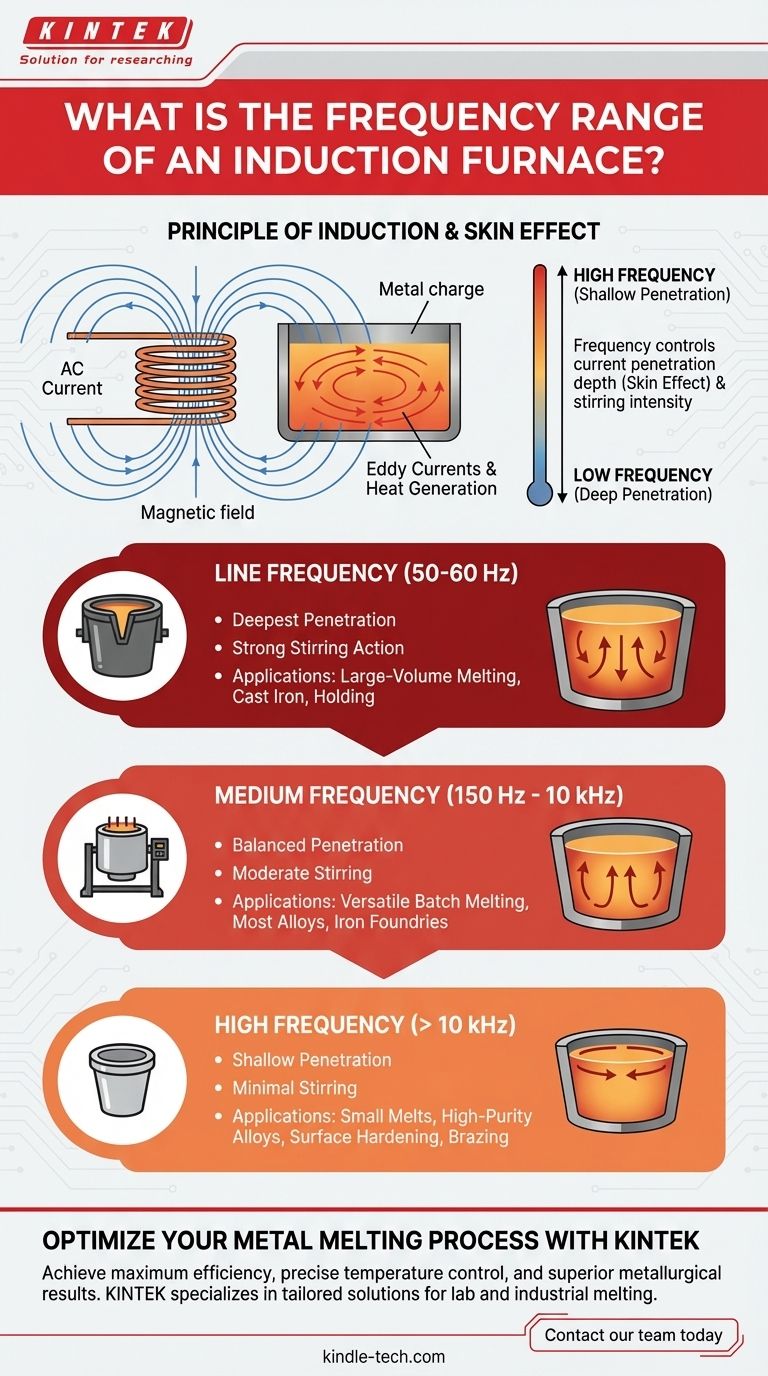

Um die verschiedenen Frequenzbereiche zu verstehen, müssen wir zunächst die zugrunde liegende Physik verstehen. Ein Induktionsofen ist im Wesentlichen ein großer Transformator, bei dem die Primärspule die wassergekühlte Kupferspule ist und das zu schmelzende Metall (die Charge) als einwindige Sekundärspule fungiert.

Das Prinzip der Induktion

Wenn Wechselstrom (AC) durch die Primärspule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Ofen. Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, innerhalb der Metallcharge. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme immense Wärme erzeugen, was zum Schmelzen führt.

Der „Skin-Effekt“: Strompenetrationstiefe

Entscheidend ist, dass diese Wirbelströme nicht gleichmäßig durch die gesamte Metallcharge fließen. Sie neigen dazu, sich an der äußeren Oberfläche zu konzentrieren, ein Phänomen, das als Skin-Effekt bekannt ist. Die Betriebsfrequenz steuert direkt die Tiefe dieser stromführenden „Haut“.

Die Beziehung ist invers:

- Höhere Frequenz führt zu einer geringeren Eindringtiefe.

- Niedrigere Frequenz führt zu einer größeren Eindringtiefe.

Rühren vs. konzentrierte Erwärmung

Diese Eindringtiefe bestimmt das Verhalten des Ofens. Ein tieferer Strompfad (niedrige Frequenz) interagiert mit mehr Metall und erzeugt stärkere elektromagnetische Kräfte, die zu einer kräftigen, natürlichen Rührwirkung führen. Ein flacherer Strompfad (hohe Frequenz) konzentriert die Energie auf die Oberfläche für eine schnelle Erwärmung mit minimalem Rühren.

Typische Frequenzbereiche und ihre Anwendungen

Die Wahl der Frequenz ist eine bewusste technische Entscheidung, die auf dem gewünschten Ergebnis basiert. Öfen werden so gebaut, dass sie in einem von drei allgemeinen Bereichen arbeiten.

Netzfrequenz (50 – 60 Hz)

Diese Öfen arbeiten mit der Standardfrequenz, die aus dem Stromnetz verfügbar ist. Die sehr niedrige Frequenz bewirkt die tiefste Energiepenetration, was ideal für das Schmelzen großer Durchmesser und das Halten massiver Mengen geschmolzenen Metalls ist. Die starke Rührwirkung ist hervorragend zum Homogenisieren von Legierungen wie Gusseisen geeignet. Kanalöfen, die oft als Halteöfen verwendet werden, arbeiten typischerweise mit Netzfrequenz.

Mittlere Frequenz (150 Hz – 10 kHz)

Dies ist der gebräuchlichste und vielseitigste Bereich für moderne kernlose Induktionsöfen. Mittelfrequenzsysteme bieten eine hervorragende Balance zwischen Heizeffizienz und Rührwirkung. Sie eignen sich für eine Vielzahl von Schmelzgrößen und Anwendungen, von Eisengießereien bis zu Nichteisenmetallen, und ermöglichen ein schnelles Schmelzen ohne die extreme Rührwirkung einer Netzfrequenzeinheit.

Hochfrequenz (über 10 kHz)

Hochfrequenzöfen erzeugen eine sehr geringe Eindringtiefe. Dies ist ideal zum sehr schnellen Schmelzen kleiner Metallmengen oder für Anwendungen, bei denen nur minimales Rühren erwünscht ist, z. B. bei hochreinen oder speziellen Legierungen, bei denen die Gasabsorption ein Problem darstellt. Dieser Bereich wird auch für nicht-schmelzende Anwendungen wie Oberflächenhärtung, Hartlöten und Weichlöten verwendet.

Die Kompromisse verstehen

Die Auswahl einer Frequenz beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige „beste“ Frequenz, sondern nur die am besten geeignete für die jeweilige Aufgabe.

Effizienz vs. Rührwirkung

Kräftiges Rühren bei Niederfrequenzbetrieb ist hervorragend zum Mischen und zur Temperaturgleichmäßigkeit in großen Bädern geeignet. Diese Turbulenz kann jedoch die Oxidation (Schlackenbildung) erhöhen und den Verschleiß der Feuerfestauskleidung des Ofens beschleunigen. Hochfrequenzerwärmung ist weniger turbulent, bietet aber möglicherweise nicht genügend Rühren, um bestimmte Legierungen richtig zu homogenisieren.

Schmelzgröße und Leistungsanpassung

Damit die Induktionserwärmung effizient ist, sollte die Eindringtiefe deutlich kleiner sein als der Durchmesser des zu erwärmenden Materials. Die Verwendung einer niedrigen Frequenz mit einer sehr großen Eindringtiefe bei einem kleinen Metallstück ist äußerst ineffizient, da das Magnetfeld das Ziel „verfehlt“. Die Frequenz muss an die Chargengröße angepasst werden.

Investitionskosten und Komplexität

Im Allgemeinen sind Stromversorgungssysteme, die die Netzfrequenz in mittlere oder hohe Frequenzen umwandeln, komplexer und haben höhere Anschaffungskosten als einfache Netzfrequenztransformatoren. Ihre Flexibilität und Effizienz für Batch-Schmelzprozesse rechtfertigen die Investition jedoch oft.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Frequenz ist direkt an Ihr Betriebsziel gebunden. Bei der Bewertung eines Induktionsofens verrät Ihnen die Frequenz seinen Zweck.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen eisenhaltiger Metalle (z. B. Gusseisen) liegt: Ein Netz- oder Niederfrequenzofen ist optimal für tiefe Energiepenetration und starkes metallurgisches Rühren.

- Wenn Ihr Hauptaugenmerk auf flexiblem Batch-Schmelzen für verschiedene Legierungen liegt: Ein Mittelfrequenzofen bietet die beste Balance aus Heizgeschwindigkeit, Effizienz und kontrolliertem Rühren.

- Wenn Ihr Hauptaugenmerk auf kleinen, hochreinen Schmelzen oder Oberflächenwärmebehandlungen liegt: Ein Hochfrequenzsystem bietet präzise, schnelle Erwärmung mit minimalem Rühren.

Letztendlich befähigt Sie das Verständnis der Beziehung zwischen Frequenz, Penetration und Rühren, ein System auszuwählen, das perfekt auf Ihren Prozess abgestimmt ist.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Schlüsselanwendungen |

|---|---|---|

| Netz (50-60 Hz) | Am tiefsten | Großvolumiges Schmelzen, Gusseisen, starkes Rühren |

| Mittel (150 Hz - 10 kHz) | Mäßig | Vielseitiges Batch-Schmelzen, die meisten Legierungen, ausgewogenes Rühren |

| Hoch (>10 kHz) | Flach | Kleine Schmelzen, hochreine Legierungen, Oberflächenbehandlungen |

Optimieren Sie Ihren Metallschmelzprozess mit KINTEK

Die Wahl der richtigen Induktionsofenfrequenz ist entscheidend, um maximale Effizienz, präzise Temperaturkontrolle und überragende metallurgische Ergebnisse in Ihrem Labor oder Ihrer Produktionsstätte zu erzielen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Labor- und Industrieschmelzanwendungen.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Induktionsofenkonfiguration, die auf Ihr spezifisches Material, Ihre Chargengröße und Ihre Prozessanforderungen abgestimmt ist – für schnellere Schmelzzeiten, reduzierte Energiekosten und konsistente, hochwertige Ergebnisse.

Bereit, Ihre Schmelzkapazitäten zu verbessern? Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu entdecken, wie die zuverlässige Ausrüstung von KINTEK Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen