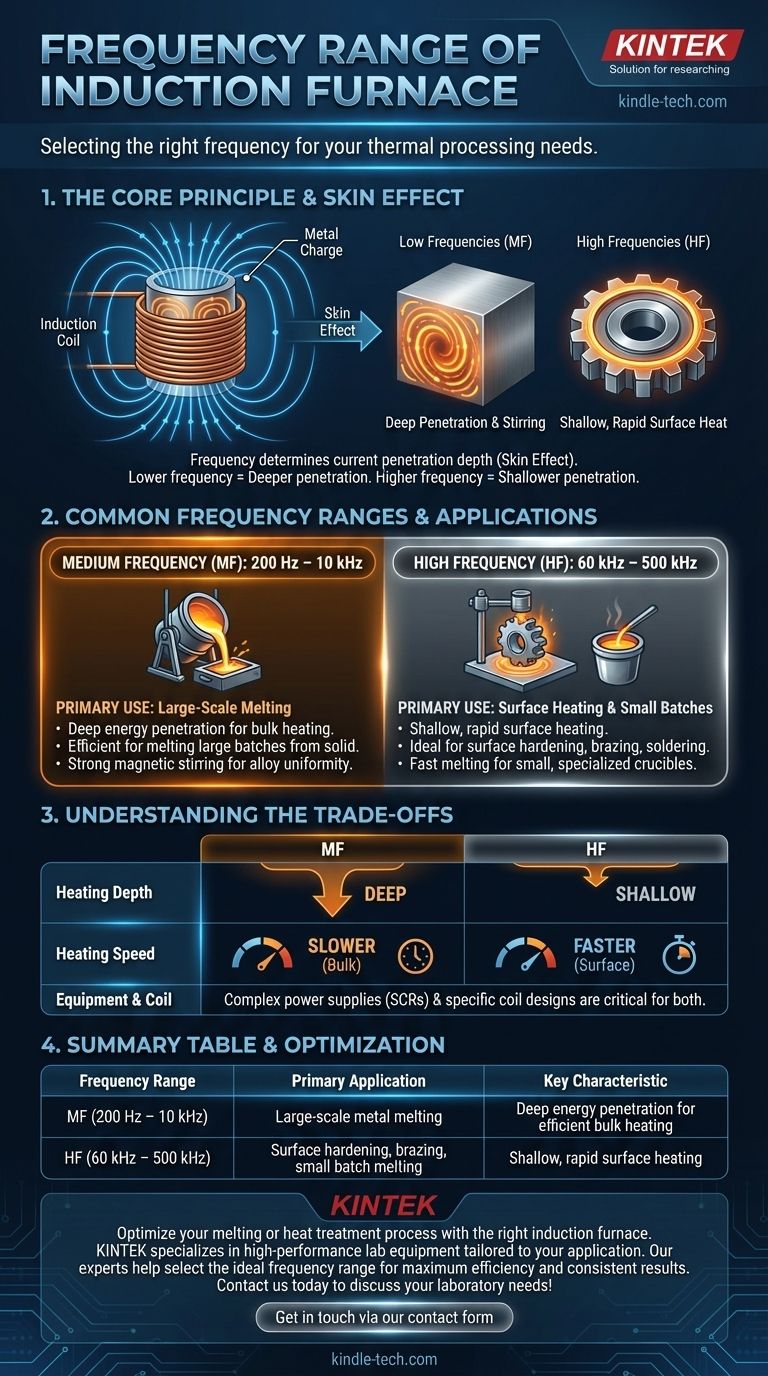

Die Frequenz eines Induktionsofens ist kein einzelner Wert, sondern fällt je nach Verwendungszweck in unterschiedliche Bereiche. Öfen, die für das Schmelzen im großen Maßstab konzipiert sind, arbeiten im Bereich der mittleren Frequenz (MF), typischerweise von 200 Hz bis 10 kHz. Im Gegensatz dazu arbeiten Systeme, die zur Oberflächenerwärmung oder für kleinere, präzisere Schmelzaufgaben verwendet werden, im Hochfrequenzbereich (HF), der von 60 kHz bis 500 kHz reichen kann.

Die Wahl der Frequenz ist eine entscheidende technische Entscheidung, die die Hauptfunktion des Ofens bestimmt. Niedrigere Frequenzen dringen tiefer in das Metall ein, um große Mengen zu schmelzen, während höhere Frequenzen die Energie nahe der Oberfläche konzentrieren, um kleinere Chargen schnell zu erhitzen.

Warum die Frequenz der entscheidende Faktor ist

Um die verschiedenen Frequenzbereiche zu verstehen, müssen wir zunächst das Grundprinzip der Induktionserwärmung verstehen und wie die Frequenz ihr Verhalten direkt steuert.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen funktioniert wie ein Transformator. Eine Primärspule, die von einem Wechselstrom gespeist wird, erzeugt ein starkes, sich schnell änderndes Magnetfeld. Das zu erwärmende Metall (die „Charge“) wird in dieses Feld gelegt und wirkt effektiv als Sekundärspule.

Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, die im Metall fließen. Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense Hitze, wodurch es schmilzt.

Der kritische „Skin-Effekt“

Die Betriebsfrequenz der Stromversorgung bestimmt direkt, wie tief diese Wirbelströme in das Metall eindringen. Dieses Phänomen ist als Skin-Effekt bekannt.

Bei hohen Frequenzen werden die Wirbelströme gezwungen, in einer dünnen Schicht nahe der Oberfläche des Materials zu fließen. Bei niedrigeren Frequenzen können die Ströme viel tiefer in den Kern des Metalls eindringen.

Magnetisches Rühren für Gleichmäßigkeit

Ein sekundärer Vorteil dieses Prozesses ist eine natürliche Rührwirkung. Die durch das Magnetfeld und die Wirbelströme erzeugten Kräfte bewirken, dass sich das geschmolzene Metall zirkuliert, wodurch eine gleichmäßige Temperatur und eine konsistente Legierungszusammensetzung gewährleistet werden.

Häufige Frequenzbereiche und ihre Anwendungen

Der „Skin-Effekt“ ist der Grund, warum Induktionssysteme für bestimmte Frequenzbänder konstruiert werden. Jedes Band ist für eine andere Art der thermischen Verarbeitung optimiert.

Mittelfrequenz (MF)-Öfen: 200 Hz – 10 kHz

Dies ist der Arbeitsbereich für die meisten Gießereien und Metallschmelzbetriebe. Die niedrigere Frequenz ermöglicht es der Energie, tief in die Charge einzudringen.

Dieses tiefe Eindringen ist unerlässlich, um große Mengen Metall effizient aus dem festen Zustand zu schmelzen. Das starke Magnetfeld erzeugt außerdem eine robuste Rührwirkung, die ideal für das Mischen von Legierungen ist.

Hochfrequenz (HF)-Öfen: 60 kHz – 500 kHz

Hochfrequenzsysteme werden eingesetzt, wenn eine schnelle und lokalisierte Erwärmung erforderlich ist. Das geringe Eindringen der Energie ist ideal für Anwendungen, bei denen nicht große Mengen geschmolzen werden müssen.

Häufige Anwendungen sind das Oberflächenhärten von Stahlteilen, Löten, Hartlöten und das Schmelzen sehr kleiner, spezialisierter Materialchargen, bei denen Geschwindigkeit wichtiger ist als tiefes Erhitzen.

Die Abwägungen verstehen

Die Auswahl einer Frequenz ist ein Abwägen zwischen Eindringtiefe, Geschwindigkeit und Geräteaspekten. Es ist keine Einheitslösung.

Eindringtiefe vs. Heizgeschwindigkeit

Dies ist der grundlegende Kompromiss. Ein Mittelfrequenzofen erwärmt die gesamte Charge gründlich, benötigt aber länger, um eine große Masse auf Temperatur zu bringen. Ein Hochfrequenzsystem erwärmt die oberste Schicht fast augenblicklich, ist aber ineffizient beim Schmelzen eines großen, festen Metallblocks.

Komplexität der Ausrüstung

Die Stromversorgung und das Steuersystem sind kritische Komponenten. Diese Systeme müssen die spezifizierte Frequenz und Leistung zuverlässig erzeugen, oft unter Verwendung komplexer integrierter Schaltkreise und Thyristoren (SCRs), um die hohen elektrischen Lasten zu steuern. Hochfrequenz-Netzteile können komplexer und kostspieliger sein.

Spulendesign

Die Induktionsspule selbst muss speziell für die Betriebsfrequenz des Ofens und die Form der Charge konstruiert sein. Eine falsch konstruierte Spule führt zu hoher Ineffizienz und schlechter Leistung, unabhängig von der Fähigkeit des Netzteils.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Frequenz wird ausschließlich durch Ihr Material und Ihr Prozessziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen liegt (z. B. in einer Gießerei): Sie benötigen eine tiefe Energieeindringung für Effizienz, was einen Ofen mit mittlerer Frequenz zur Standardwahl macht.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbehandlung liegt (z. B. beim Einsatzhärten von Zahnrädern): Sie benötigen eine präzise, flache Erwärmung, was ein Hochfrequenzsystem zum richtigen Werkzeug macht.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen kleiner, spezialisierter Chargen liegt: Ein Hochfrequenzofen kann für kleine Tiegel und Edelmetalle effizienter und schneller sein.

Das Verständnis des direkten Zusammenhangs zwischen Frequenz und Erwärmungstiefe ermöglicht es Ihnen, die effizienteste Technologie für Ihren spezifischen industriellen Prozess auszuwählen.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendung | Hauptmerkmal |

|---|---|---|

| Mittlere Frequenz (200 Hz – 10 kHz) | Großvolumiges Metallschmelzen | Tiefe Energieeindringung für effizientes Massenerhitzen |

| Hohe Frequenz (60 kHz – 500 kHz) | Oberflächenhärten, Löten, Schmelzen kleiner Chargen | Flache, schnelle Oberflächenerwärmung |

Optimieren Sie Ihren Schmelz- oder Wärmebehandlungsprozess mit dem richtigen Induktionsofen.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten, einschließlich Induktionsöfen, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es das Schmelzen großer Chargen oder die Durchführung präziser Oberflächenbehandlungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Frequenzbereichs, um die Effizienz zu maximieren, eine gleichmäßige Erwärmung zu gewährleisten und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere zuverlässigen Lösungen Ihre Produktivität steigern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen