Im Kontext der Physik und Materialwissenschaft steht CVD für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Es handelt sich um eine äußerst vielseitige und weit verbreitete Vakuumabscheidungsmethode zur Herstellung hochwertiger dünner Schichten und fester Materialien. Bei diesem Prozess werden reaktive Gase in eine Kammer eingeleitet, die dann auf einer beheizten Substratoberfläche zersetzt werden und reagieren, um die gewünschte Materialbeschichtung zu bilden.

Das Kernkonzept von CVD besteht nicht nur darin, ein Material aufzuschichten, sondern eine neue, hochreine feste Schicht Atom für Atom aus einem chemischen Gas aufzubauen. Dies macht es zu einer grundlegenden Technik für die Herstellung fortschrittlicher Elektronik, Optik und Schutzbeschichtungen.

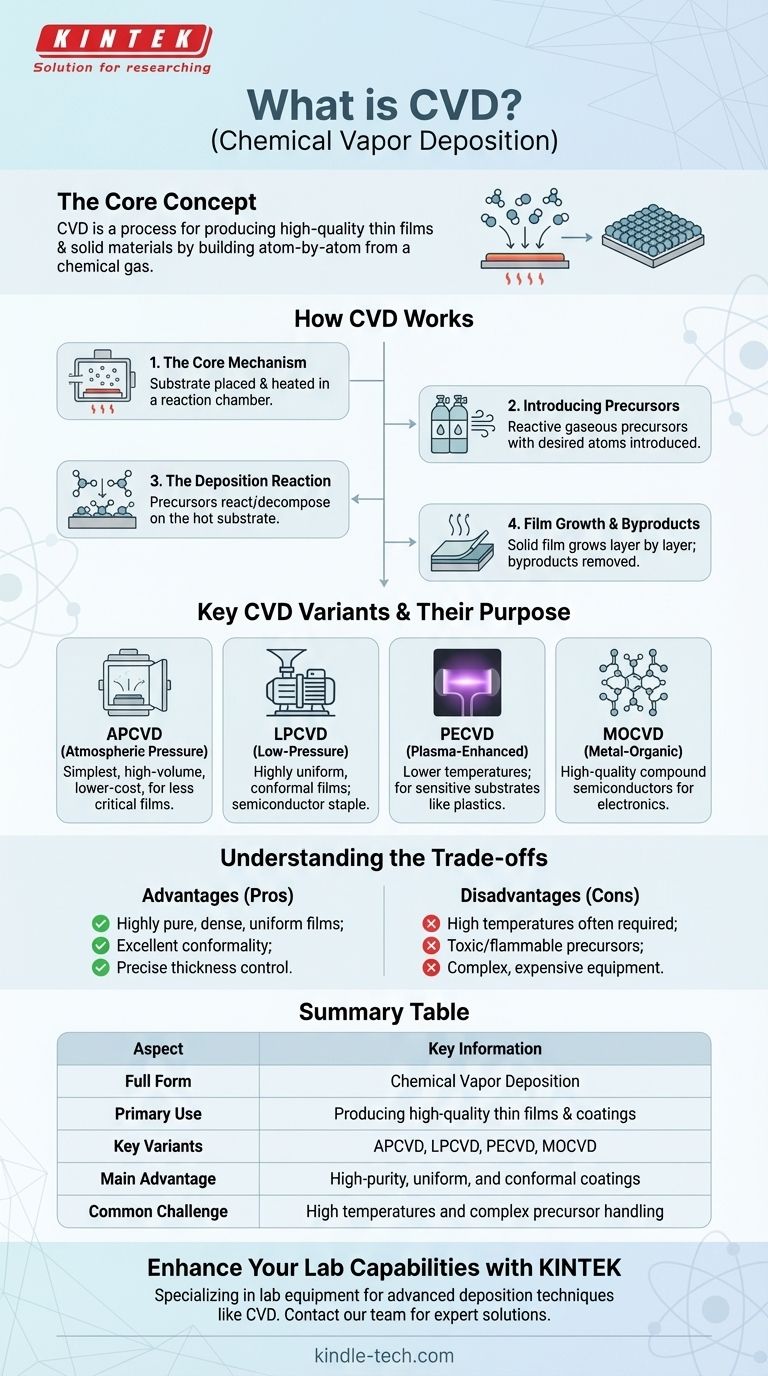

Wie die chemische Gasphasenabscheidung funktioniert

Der CVD-Prozess folgt, obwohl er in seinen Details komplex ist, einer grundlegenden Abfolge von Schritten. Das Verständnis dieser Abfolge ist der Schlüssel zur Wertschätzung seiner Leistungsfähigkeit und seiner Grenzen.

Der Kernmechanismus

Im Grunde ist CVD ein chemischer Prozess, der Gas in einen Feststoff umwandelt. Ein Substrat, also das zu beschichtende Material, wird in eine Reaktionskammer gegeben und auf eine bestimmte Temperatur erhitzt.

Einführung der Vorläuferstoffe

Anschließend werden gasförmige Moleküle, sogenannte Vorläuferstoffe (Precursors), in die Kammer eingeleitet, die die Atome des gewünschten Schichtmaterials enthalten. Diese Vorläuferstoffe werden sorgfältig danach ausgewählt, ob sie bei der Temperatur des Substrats reagieren oder sich zersetzen können.

Die Abscheidungsreaktion

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion spaltet die Vorläufermoleküle auf und setzt die gewünschten Atome frei, die sich dann an der Substratoberfläche anlagern.

Schichtwachstum und Nebenprodukte

Während dieser Prozess fortgesetzt wird, wächst eine dünne, feste Schicht Schicht für Schicht auf dem Substrat. Die anderen Atome aus den Vorläufermolekülen, nun Nebenprodukte, werden durch ein Vakuum- oder Gasflusssystem aus der Kammer entfernt, wodurch eine reine und gleichmäßige Beschichtung zurückbleibt.

Wichtige CVD-Varianten und ihr Zweck

Nicht alle CVD-Prozesse sind gleich. Es wurden verschiedene Methoden entwickelt, um unterschiedliche Materialien und Temperatursensibilitäten zu behandeln, jede mit einem bestimmten Zweck.

CVD bei Atmosphärendruck (APCVD)

Dies ist die einfachste Form der CVD, die bei atmosphärischem Druck durchgeführt wird. Sie wird häufig für Anwendungen mit hohem Volumen und geringeren Kosten verwendet, bei denen die absolute Perfektion der Schicht nicht die Hauptsorge ist.

CVD bei niedrigem Druck (LPCVD)

Durch den Betrieb bei Unterdruck reduziert LPCVD unerwünschte Gasphasenreaktionen. Dies führt zu hochgleichmäßigen Schichten mit ausgezeichneter Konformität und macht es zu einem festen Bestandteil der Halbleiterfertigung.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein Plasma, um die Vorläufergase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies ist entscheidend für die Beschichtung von Substraten, die die von herkömmlichen CVD-Methoden erforderliche hohe Hitze nicht vertragen.

Metallorganische CVD (MOCVD)

Diese spezielle Technik verwendet metallorganische Verbindungen als Vorläuferstoffe. MOCVD ist unerlässlich für die Herstellung hochwertiger Verbindungshalbleiterschichten, die in fortschrittlichen elektronischen Geräten wie LEDs und Hochfrequenzgeräten verwendet werden.

Verständnis der Kompromisse

CVD ist eine leistungsstarke Technik, aber ihre Anwendung erfordert ein klares Verständnis ihrer inhärenten Vor- und Nachteile. Die Wahl von CVD bedeutet, Qualität gegen Komplexität und Kosten abzuwägen.

Vorteile von CVD

Die Hauptstärke von CVD ist seine Fähigkeit, hochreine, dichte und gleichmäßige Schichten zu erzeugen. Es bietet eine ausgezeichnete Kontrolle über die Dicke und Struktur der Schicht. Darüber hinaus ist seine Fähigkeit, komplexe, nicht ebene Oberflächen zu beschichten (bekannt als „Konformität“), besser als bei vielen Sichtlinienmethoden wie PVD (Physical Vapor Deposition).

Häufige Nachteile

Die Hauptnachteile sind die oft erforderlichen hohen Temperaturen, die empfindliche Substrate beschädigen können, sowie die Verwendung von Vorläufergasen, die giftig, korrosiv oder entflammbar sein können. Die Ausrüstung ist ebenfalls komplex und teuer, und die chemischen Nebenprodukte erfordern eine sorgfältige Handhabung und Entsorgung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der geeigneten Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen Ihres Materials und Ihres Endziels ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Schichten für Halbleiter liegt: MOCVD oder LPCVD sind aufgrund ihrer außergewöhnlichen Kontrolle und Gleichmäßigkeit die Industriestandards.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Materialien wie Kunststoffe liegt: PECVD ist die ideale Wahl, da es die Abscheidung bei deutlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: APCVD kann eine praktikable Option sein, wenn die absolut höchste Schichtqualität keine strikte Anforderung ist.

Letztendlich ist die chemische Gasphasenabscheidung ein Eckpfeiler des Herstellungsprozesses, der einen Großteil der modernen Technologie ermöglicht, indem er Materialien von Grund auf auf molekularer Ebene aufbaut.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Vollständige Bezeichnung | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Hauptverwendung | Herstellung hochwertiger dünner Schichten und Beschichtungen |

| Wichtige Varianten | APCVD, LPCVD, PECVD, MOCVD |

| Hauptvorteil | Hochreine, gleichmäßige und konforme Beschichtungen |

| Häufige Herausforderung | Hohe Temperaturen und komplexe Handhabung der Vorläuferstoffe |

Bereit, hochreine Dünnschichten in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungstechniken wie CVD. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems für Ihre Anwendung, sei es bei der Entwicklung von Halbleitern, Optiken oder Schutzbeschichtungen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien