Im Wesentlichen ist die High-Density Plasma Chemical Vapor Deposition (HDP-CVD) ein fortschrittliches Herstellungsverfahren zur Abscheidung hochwertiger Dünnschichten, insbesondere zum Füllen mikroskopischer Lücken in komplexen Strukturen wie Mikrochips. Sie verbessert die Standard-CVD (Chemical Vapor Deposition), indem sie ein energetisiertes Plasma hoher Dichte verwendet, das gleichzeitig Material abscheidet und dieses wieder wegetzt, was zu außergewöhnlich gleichmäßigen und lückenfreien Schichten führt.

Während Standardabscheidungsverfahren einfach eine Oberfläche beschichten, kombiniert HDP-CVD auf einzigartige Weise den Vorgang des Auftragens von Material (Abscheidung) mit dem Vorgang des selektiven Entfernens (Sputtern). Diese Doppelfunktion ist der Schlüssel zu seiner Fähigkeit, tiefe, schmale Gräben zu füllen, ohne Lücken oder Nähte zu hinterlassen.

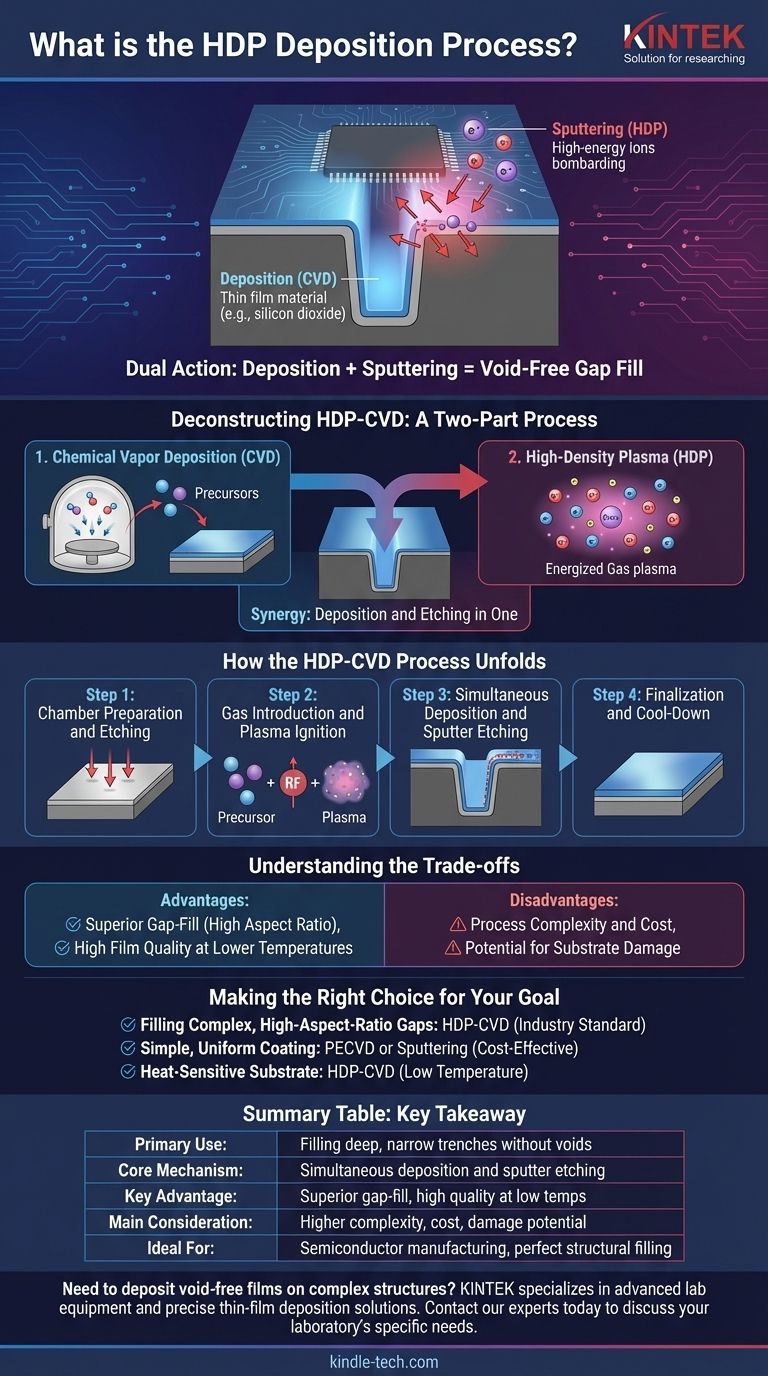

Dekonstruktion von HDP-CVD: Ein zweiteiliger Prozess

Um HDP-CVD zu verstehen, muss man zunächst seine Bestandteile verstehen: die Abscheidungsmethode (CVD) und die Verbesserung, die sie einzigartig macht (das Plasma hoher Dichte).

Die Grundlage: Chemical Vapor Deposition (CVD)

Im Kern ist HDP-CVD eine Form der chemischen Gasphasenabscheidung. Das Grundprinzip der CVD besteht darin, eine Komponente, ein sogenanntes Substrat, in eine Vakuumkammer zu legen.

Anschließend werden spezifische gasförmige Chemikalien, sogenannte Vorläuferstoffe (Precursors), in die Kammer eingeleitet. Diese Gase reagieren auf der erhitzten Oberfläche des Substrats und bilden einen festen Dünnfilm aus dem gewünschten Material.

Der Prozess umfasst mehrere unterschiedliche Schritte, vom Transport der Gase zur Oberfläche über ihre chemische Reaktion bis hin zum endgültigen Wachstum des Films auf dem Substrat.

Die Verbesserung: High-Density Plasma (HDP)

Der Teil „HDP“ macht diesen Prozess so leistungsstark. Ein Plasma ist ein Aggregatzustand, bei dem ein Gas so angeregt wird, dass seine Atome ionisiert werden, wodurch eine Mischung aus Ionen und Elektronen entsteht.

Bei HDP-CVD wird ein Plasma mit sehr hoher Dichte erzeugt, was bedeutet, dass es eine signifikant höhere Konzentration an Ionen enthält als bei Standard-Plasma-Abscheidungsverfahren. Diese dichte Wolke energiereicher Ionen verändert die Abscheidungsdynamik grundlegend.

Die Synergie: Abscheidung und Ätzen in einem

Hier liegt der entscheidende Unterschied. Bei HDP-CVD finden zwei Prozesse gleichzeitig statt:

- Abscheidung (Deposition): Die Vorläufergase reagieren, um einen Film auf dem Substrat zu bilden, genau wie bei der Standard-CVD.

- Sputtern (Ätzen): Die energiereichen Ionen aus dem Plasma bombardieren das Substrat und schlagen dabei physisch etwas vom frisch abgeschiedenen Material ab oder „sputtern“ es weg.

Dieses gleichzeitige Sputtern ist nicht zufällig. Es ätzt vorzugsweise die Ecken und Überhänge von Strukturen, wodurch das Abscheidungsmaterial tiefe Gräben von unten nach oben füllen kann und die Bildung von Lücken verhindert wird.

Wie der HDP-CVD-Prozess abläuft

Ein typischer HDP-CVD-Prozess folgt einer präzisen Abfolge, um seine einzigartige Fähigkeit zum Füllen von Lücken zu erreichen.

Schritt 1: Kammerpräparation und Ätzen

Das Substrat wird in die Vakuumkammer eingebracht, aus der eine sehr geringe Druck erreicht wird. Das Substrat kann auf die Ziel-Prozesstemperatur erhitzt werden.

Oft wird ein vorbereitender Ätzschritt mit Ionen durchgeführt, um die Substratoberfläche von jeglichen Verunreinigungen zu reinigen und eine perfekte Haftung des Films zu gewährleisten.

Schritt 2: Gaseinführung und Plasmazündung

Die Vorläufergase und ein Inertgas (wie Argon) werden in die Kammer eingeleitet. Anschließend wird Hochfrequenzenergie (HF) zugeführt, um die Gase zu einem Plasma hoher Dichte zu zünden.

Schritt 3: Gleichzeitige Abscheidung und Sputterätzen

Während die Vorläufergase Material auf der Oberfläche abscheiden, bombardieren die energiereichen Ionen aus dem Plasma den Film.

Dieser Beschuss wirkt sich stärker auf schräge Oberflächen aus und sputtert effektiv Material weg, das sich an den oberen Ecken eines Grabens ansammelt. Dadurch bleibt der Graben offen, sodass das Abscheidungsmaterial weiterhin den Boden füllen kann.

Schritt 4: Fertigstellung und Abkühlung

Sobald die gewünschte Filmdicke erreicht ist, werden die Gase und die HF-Leistung abgeschaltet. Die Kammer wird auf Umgebungsdruck zurückgeführt und das fertige Substrat entnommen.

Die Abwägungen verstehen

HDP-CVD ist ein spezialisiertes Werkzeug, keine universelle Lösung. Das Verständnis seiner Vor- und Nachteile ist für die korrekte Anwendung unerlässlich.

Vorteil: Überlegene Lückenfüllung

Dies ist der Hauptgrund für den Einsatz von HDP-CVD. Seine Fähigkeit, Gräben und Lücken mit hohem Aspektverhältnis (tief und schmal) ohne Lückenbildung zu füllen, ist von den meisten anderen Abscheidungstechniken unübertroffen.

Vorteil: Hohe Filmqualität bei niedrigeren Temperaturen

Die vom Plasma gelieferte Energie ermöglicht die Bildung dichter, hochwertiger Filme bei viel niedrigeren Substrattemperaturen im Vergleich zu rein thermischen CVD-Prozessen. Dies macht es für Substrate geeignet, die keiner hohen Hitze standhalten können.

Nachteil: Prozesskomplexität und Kosten

Die für HDP-CVD erforderliche Ausrüstung ist anspruchsvoll und teuer. Die Aufrechterhaltung des empfindlichen Gleichgewichts zwischen Abscheidungsrate und Sputterätzrate erfordert präzise Kontrolle und Fachwissen.

Nachteil: Potenzial für Substratschäden

Der gleiche energiereiche Ionenbeschuss, der die Lückenfüllung ermöglicht, kann auch zu physischen Schäden am darunter liegenden Substrat führen, wenn der Prozess nicht perfekt optimiert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von der beabsichtigten Funktion des Films und der Geometrie des Substrats ab.

- Wenn Ihr Hauptaugenmerk auf dem Füllen komplexer Lücken mit hohem Aspektverhältnis liegt: HDP-CVD ist die Industriestandardlösung für genau diese Herausforderung, insbesondere in der Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, gleichmäßigen Beschichtung einer ebenen Fläche liegt: Eine weniger komplexe Methode wie Standard-PECVD (Plasma-Enhanced CVD) oder Sputtern (eine PVD-Technik) ist wahrscheinlich effizienter und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem hitzeempfindlichen Substrat liegt: HDP-CVD ist aufgrund seiner Fähigkeit, hochwertige Filme bei relativ niedrigen Temperaturen zu erzeugen, eine ausgezeichnete Wahl.

Letztendlich ist die Entscheidung für HDP-CVD eine Entscheidung, die die perfekte, lückenfreie strukturelle Füllung über die Prozessvereinfachung und die Kosten stellt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Erkenntnis |

|---|---|

| Hauptanwendung | Füllen tiefer, schmaler Gräben und Lücken (z. B. in Mikrochips) ohne Lücken. |

| Kernmechanismus | Gleichzeitige Materialabscheidung und Sputterätzen durch ein Plasma hoher Dichte. |

| Hauptvorteil | Überlegene Fähigkeit zur Lückenfüllung und hochwertige Filme bei niedrigeren Temperaturen. |

| Hauptüberlegung | Höhere Prozesskomplexität, Kosten und Potenzial für Substratschäden. |

| Ideal für | Halbleiterfertigung und Anwendungen, die eine perfekte strukturelle Füllung erfordern. |

Müssen Sie lückenfreie Filme auf komplexen Strukturen abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für die präzise Dünnschichtabscheidung. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um Ihre Forschung und Entwicklung zu verbessern und qualitativ hochwertige Ergebnisse für Ihre anspruchsvollsten Substrate zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode