Die Wahl des Heizelementmaterials für einen Vakuumofen ist eine entscheidende Designentscheidung und keine universelle Spezifikation. Die gängigsten Materialien sind hochreiner Graphit und bestimmte refraktäre Metalle, hauptsächlich Molybdän. Anspruchsvollere Anwendungen verwenden möglicherweise Kohlenstoff-Kohlenstoff-Verbundwerkstoffe wegen ihrer überlegenen thermischen Eigenschaften. Die Auswahl hängt vollständig von der erforderlichen Betriebstemperatur, der chemischen Empfindlichkeit der bearbeiteten Teile und den Leistungszielen wie Heiz- und Kühlraten ab.

Das Material, das für ein Heizelement verwendet wird, ist nicht nur eine Komponente; es ist der Kern der thermischen und chemischen Umgebung des Ofens. Ihre Wahl zwischen Graphit und Metall bestimmt direkt die Arten von Prozessen, die Sie durchführen können, die Reinheit, die Sie erreichen können, und die allgemeine Betriebseffizienz des Systems.

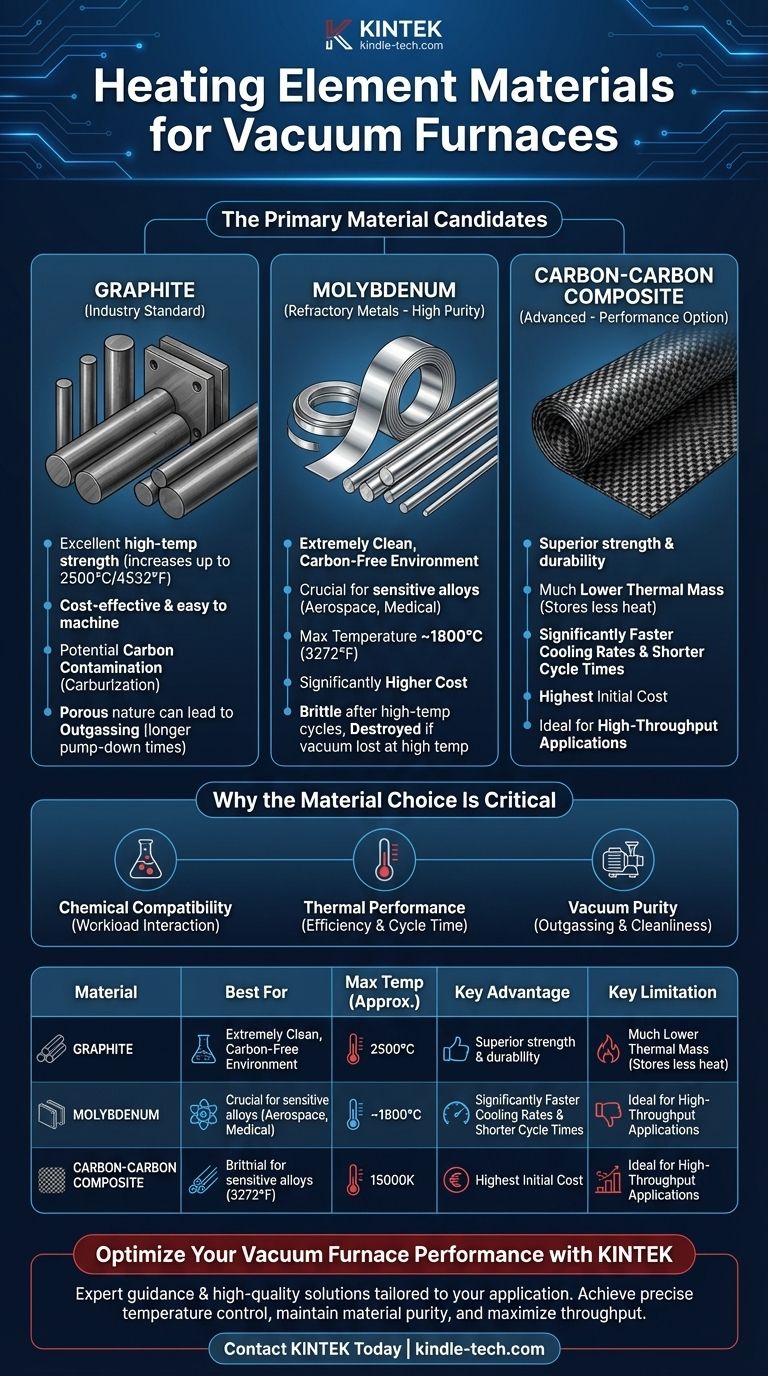

Die wichtigsten Materialkandidaten

Vakuumöfen arbeiten in einer sauerstofffreien Umgebung, was die Verwendung von Materialien ermöglicht, die in einem herkömmlichen, luftbeheizten Ofen schnell oxidieren und versagen würden. Dies eröffnet zwei Hauptmaterialklassen: Graphitbasis und Refraktärmetallbasis.

Graphit: Der Industriestandard

Graphit ist das am weitesten verbreitete Material für Vakuumofenheizelemente, typischerweise geformt als robuste Stäbe oder gebogene Platten.

Seine Beliebtheit rührt von seiner ausgezeichneten Hochtemperaturfestigkeit her, die mit steigender Temperatur bis etwa 2500 °C (4532 °F) sogar noch zunimmt. Es ist außerdem relativ kostengünstig und lässt sich leicht in komplexe Formen bearbeiten.

Refraktärmetalle: Die Wahl für hohe Reinheit

Für Anwendungen, bei denen jegliches Risiko einer Kohlenstoffkontamination inakzeptabel ist, wird eine rein metallische Heißzone verwendet. Das gebräuchlichste Heizelementmaterial in dieser Konstruktion ist Molybdän.

Molybdän-Elemente, oft in Form dünner Streifen oder Stäbe, sorgen für eine extrem saubere Heizumgebung. Dies ist entscheidend bei der Verarbeitung bestimmter medizinischer Legierungen, Luft- und Raumfahrtkomponenten oder Materialien, die negativ auf Kohlenstoff reagieren.

Fortschrittliche Verbundwerkstoffe: Die Leistungsoption

Eine neuere Entwicklung ist die Verwendung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen (CFC). Diese werden hergestellt, indem eine Graphitmatrix mit Kohlenstofffasern verstärkt wird.

CFC-Elemente bieten eine überlegene Festigkeit und Haltbarkeit im Vergleich zu herkömmlichem Graphit. Ihr Hauptvorteil ist eine viel geringere thermische Masse, was bedeutet, dass sie weniger Wärme speichern. Dies ermöglicht deutlich schnellere Abkühlraten, was die Gesamtzykluszeiten verkürzen und den Durchsatz erhöhen kann.

Warum die Materialwahl entscheidend ist

Die Auswahl eines Heizelements geht weit über seine Fähigkeit hinaus, heiß zu werden. Die Eigenschaften des Materials haben einen direkten und signifikanten Einfluss auf den gesamten Wärmebehandlungsprozess.

Auswirkungen auf die chemische Verträglichkeit

Der wichtigste Faktor ist die chemische Wechselwirkung zwischen dem Heizelement und den bearbeiteten Teilen (der „Arbeitslast“).

Graphitelemente können Spurenmengen von Kohlenstoff in die Ofenatmosphäre einbringen, ein Phänomen, das als „Aufkohlung“ bekannt ist. Obwohl dies für die meisten Stähle unbedeutend ist, kann es für Materialien wie Titan oder bestimmte hochschmelzende Legierungen schädlich sein. In diesen Fällen ist ein Molybdän-Element unerlässlich.

Einfluss auf die thermische Leistung

Die physikalischen Eigenschaften des Elementmaterials beeinflussen die Effizienz des Ofens. Graphitelemente sind typischerweise dicker und haben eine höhere thermische Masse.

Im Gegensatz dazu speichern die dünnen Streifen eines Molybdän-Elements oder die Leichtigkeit von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen weitaus weniger Wärme. Dies ermöglicht es dem Ofen, nach dem Abschalten der Stromversorgung viel schneller abzukühlen, wodurch der Prozesszyklus verkürzt wird.

Überlegungen zur Vakuumreinheit

Die Fähigkeit des Ofens, ein tiefes Vakuum zu erreichen und zu halten, wird auch durch die Materialien der Heißzone beeinflusst. Graphit ist porös und kann Feuchtigkeit und andere Verunreinigungen aus der Luft aufnehmen, wenn der Ofen geöffnet ist.

Während des Heizzyklus werden diese absorbierten Moleküle in einem Prozess namens „Ausgasen“ freigesetzt, das die Vakuumpumpen entfernen müssen. Metall-Heißzonen sind weitaus weniger porös und ermöglichen im Allgemeinen einen saubereren Betrieb und schnellere Erreichung tieferer Vakuumwerte.

Die Kompromisse verstehen

Jede Materialwahl beinhaltet ein Gleichgewicht zwischen Leistung, Kosten und betrieblichen Einschränkungen. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für eine bestimmte Aufgabe.

Graphit: Kosten vs. Kontamination

- Vorteil: Relativ geringe Kosten, ausgezeichnete Hochtemperaturfestigkeit und robuste mechanische Eigenschaften machen es zu einem zuverlässigen Arbeitspferd.

- Nachteil: Es ist eine potenzielle Quelle für Kohlenstoffkontamination, und seine poröse Natur kann zum Ausgasen führen, was die Pumpzeiten verlängert.

Molybdän: Reinheit vs. Sprödigkeit

- Vorteil: Bietet eine außergewöhnlich saubere, kohlenstofffreie Heizumgebung, ideal für empfindliche Materialien.

- Nachteil: Es ist erheblich teurer als Graphit und wird nach wiederholten Hochtemperaturzyklen spröde, was eine sorgfältigere Handhabung erfordert. Es wird auch zerstört, wenn das Vakuum bei hohen Temperaturen verloren geht.

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe: Leistung vs. Preis

- Vorteil: Bietet überlegene Festigkeit, Schadensresistenz und geringe thermische Masse für die schnellstmöglichen Heiz- und Kühlzyklen.

- Nachteil: Hat die höchsten Anschaffungskosten der drei Optionen und ist daher eine Wahl für Hochleistungs-, Hochdurchsatzanwendungen, bei denen die Zykluszeit entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Um das korrekte Material auszuwählen, müssen Sie zuerst Ihr primäres betriebliches Ziel definieren. Die Antwort ergibt sich direkt aus dieser Priorität.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung und Kosteneffizienz liegt: Graphit ist die gebräuchlichste und zuverlässigste Wahl für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die empfindlich auf Kohlenstoffkontamination reagieren: Ein Heizelement aus einem hochschmelzenden Metall, wie Molybdän, ist die notwendige Auswahl, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes mit schnellen Kühlzyklen liegt: Fortschrittliche Kohlenstoff-Kohlenstoff-Verbundwerkstoffe bieten trotz ihrer höheren Anschaffungskosten die beste thermische Leistung.

Letztendlich ist die Auswahl des richtigen Heizelementmaterials ein grundlegender Schritt, um sicherzustellen, dass Ihr Vakuumofen mit der erforderlichen Präzision, Reinheit und Effizienz arbeitet.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Max. Temperatur (ca.) | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|---|

| Graphit | Allgemeine Wärmebehandlung, Kosteneffizienz | ~2500°C (4532°F) | Hohe Festigkeit bei Temperatur, kosteneffizient | Mögliche Kohlenstoffkontamination, Ausgasung |

| Molybdän | Hochreine Prozesse (Luft- und Raumfahrt, medizinische Legierungen) | ~1800°C (3272°F) | Kohlenstofffrei, saubere Umgebung | Hohe Kosten, spröde bei hohen Temperaturen |

| Kohlenstoff-Kohlenstoff-Verbundwerkstoff | Hoher Durchsatz, schnelle Heiz-/Kühlzyklen | >2000°C (3632°F) | Geringe thermische Masse, schnelles Zyklisieren, langlebig | Höchste Anschaffungskosten |

Optimieren Sie die Leistung Ihres Vakuumofens mit KINTEK

Die Auswahl des richtigen Heizelements ist entscheidend für den Erfolg Ihres Prozesses. Die falsche Wahl kann zu Kontaminationen, ineffizienten Zyklen und beschädigten Produkten führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und hochwertige Vakuumofenlösungen, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie die Kosteneffizienz von Graphit, die ultrareine Umgebung von Molybdän oder das schnelle Zyklisieren von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen benötigen.

Lassen Sie sich von unseren Experten helfen, eine präzise Temperaturkontrolle zu erreichen, die Materialreinheit zu wahren und den Durchsatz Ihres Ofens zu maximieren.

Kontaktieren Sie KINTEK noch heute für eine Beratung, um sicherzustellen, dass Ihr Ofen mit dem idealen Heizelement für die Bedürfnisse Ihres Labors ausgestattet ist.

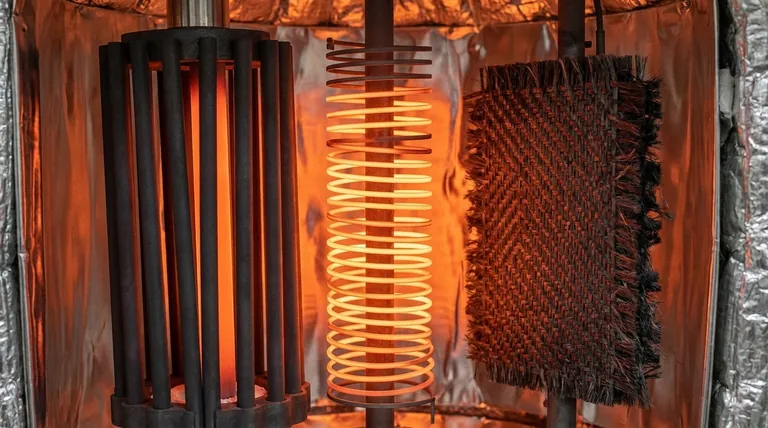

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Sinteranlage für das Sintern von Kupfer? Gewährleistung hochreiner Ergebnisse

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist der Zweck der Vakuumwärmebehandlung? Erzielung überlegener metallurgischer Reinheit und Leistung