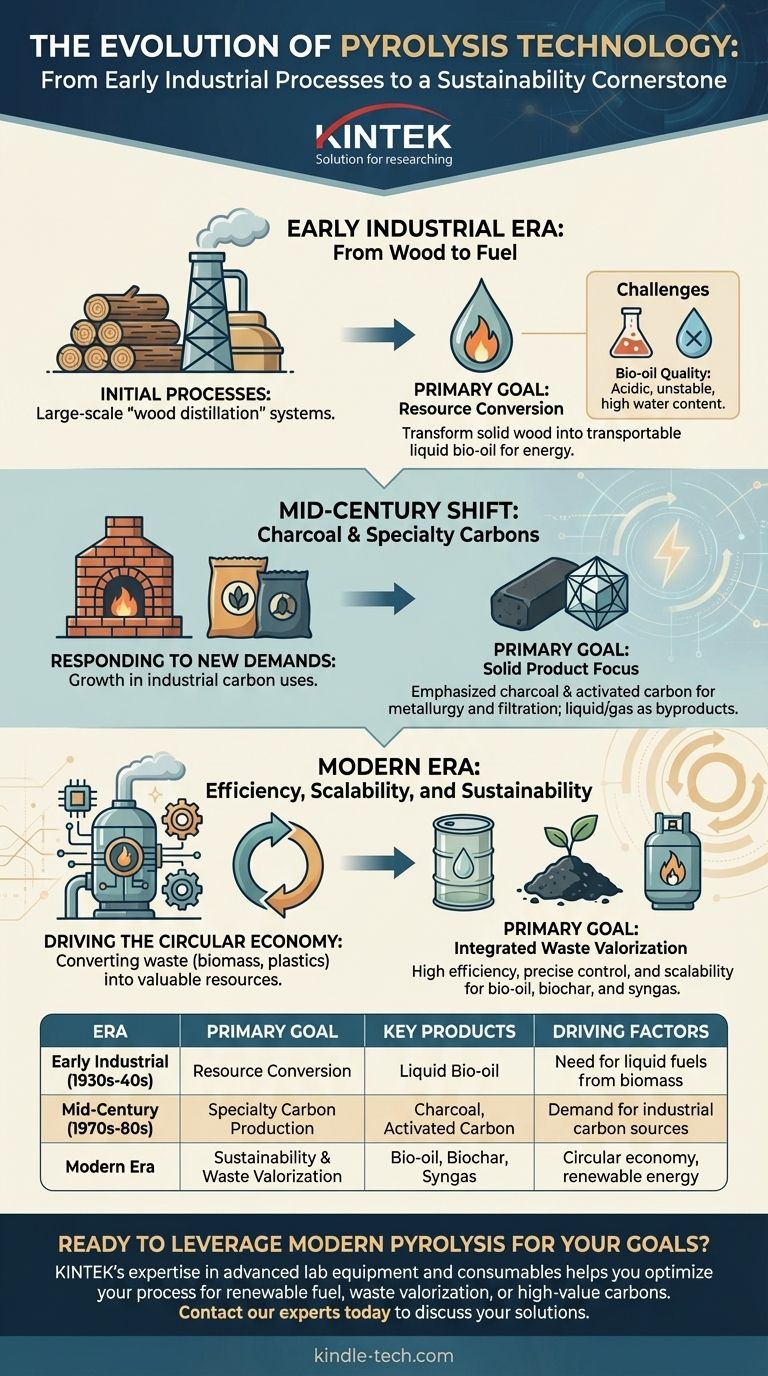

Die Geschichte der Pyrolysetechnologie ist eine der kontinuierlichen Anpassung, die sich von frühen industriellen Prozessen zur chemischen Produktion zu einem hochentwickelten Werkzeug für Nachhaltigkeit und Abfallwirtschaft entwickelt hat. Ihre Entwicklung beschleunigte sich in den 1930er und 40er Jahren mit Methoden zur Umwandlung von Holz in flüssigen Brennstoff, verlagerte ihren Schwerpunkt in den 1970er und 80er Jahren auf die Herstellung von Holzkohle und Aktivkohle und ist nun in eine moderne Ära eingetreten, die durch hohe Effizienz und ein breites Anwendungsspektrum gekennzeichnet ist.

Die zentrale Erkenntnis aus der Geschichte der Pyrolyse ist ihre Entwicklung von einer einfachen thermischen Zersetzungsmethode zu einer verfeinerten Technologie, die durch sich ändernde Bedürfnisse angetrieben wird. Ursprünglich zur Umwandlung von Massenressourcen eingesetzt, ist sie heute eine Eckpfeilertechnologie für die Kreislaufwirtschaft, die darauf abzielt, hochwertige Produkte aus Abfallströmen zu erzeugen.

Die frühe Industrieära: Von Holz zu Brennstoff

Die ersten bedeutenden industriellen Anwendungen der Pyrolyse entstanden im frühen bis mittleren 20. Jahrhundert, angetrieben durch die Notwendigkeit, flüssige Brennstoffe und chemische Ausgangsstoffe aus reichlich vorhandener Biomasse wie Holz herzustellen.

Erste industrielle Prozesse

Um die 1930er und 1940er Jahre wurden Großanlagen speziell für die Umwandlung von Holz in flüssige Produkte entwickelt. Dieser Prozess, oft als „Holzdestillation“ bezeichnet, war ein grundlegender Schritt im Chemieingenieurwesen.

Das Hauptziel: Ressourceneffizienz

Die Motivation in dieser Zeit war einfach: die Umwandlung einer festen, niedrigdichten Ressource (Holz) in einen energie- und transportdichteren flüssigen Brennstoff. Das primäre wertvolle Ergebnis war das flüssige Bioöl.

Ein Wandel in der Mitte des Jahrhunderts: Der Aufstieg von Holzkohle und Spezialkohlen

In den 1970er und 1980er Jahren hatten sich die globalen wirtschaftlichen und industriellen Prioritäten geändert. Dies führte zu einer signifikanten Verschiebung in der Anwendung der Pyrolysetechnologie, wobei der Fokus von der flüssigen auf die feste Ausgabe verlagert wurde.

Reaktion auf neue Anforderungen

Der Schwerpunkt verlagerte sich auf die Herstellung von Holzkohle und Aktivkohle. Diese Materialien fanden zunehmend Anwendung in der Metallurgie, Wasserfiltration und anderen industriellen Prozessen, die hochreine Kohlenstoffquellen erforderten.

Fokus auf das feste Produkt

Bei diesen Anwendungen war der feste Biochar das Hauptprodukt, während die flüssigen und gasförmigen Fraktionen oft als sekundäre Nebenprodukte betrachtet wurden, die manchmal einfach zur Energieversorgung des Prozesses selbst genutzt wurden. Dies markierte eine grundlegende Änderung im Wirtschaftsmodell von Pyrolysebetrieben.

Die moderne Ära: Effizienz, Skalierbarkeit und Nachhaltigkeit

Jüngste Fortschritte in der Pyrolyse waren transformativ, angetrieben durch den dringenden globalen Bedarf an erneuerbaren Energien und nachhaltiger Abfallwirtschaft. Die Technologie ist heute präziser, effizienter und skalierbarer als je zuvor.

Förderung der Kreislaufwirtschaft

Heute ist die Pyrolyse eine Schlüsseltechnologie zur Umwandlung von Abfallbiomasse, Kunststoffen und anderen Materialien in wertvolle Ressourcen. Dies passt perfekt zu den Prinzipien einer Kreislaufwirtschaft, bei der Abfall eliminiert und Ressourcen kontinuierlich wiederverwendet werden.

Wichtige technologische Sprünge

Moderne Pyrolysesysteme weisen durch besseren Wärmetransfer und Prozesskontrolle eine stark verbesserte Effizienz auf. Dies ermöglicht eine präzise Abstimmung des Prozesses, um die Ausbeute der gewünschten Produkte zu maximieren – sei es Bioöl, Biochar oder Synthesegas.

Diese Verbesserungen haben auch eine unglaubliche Skalierbarkeit ermöglicht. Pyrolyse wird heute in allem eingesetzt, von kleinen, dezentralen Heizsystemen bis hin zu riesigen Industrieanlagen, die täglich Tausende Tonnen Ausgangsmaterial verarbeiten.

Verständnis der Kompromisse und historischen Hürden

Die Entwicklung der Pyrolyse verlief nicht reibungslos. Ihre Geschichte ist geprägt von Bemühungen, hartnäckige technische Herausforderungen zu überwinden, die ihre breite Akzeptanz jahrzehntelang einschränkten.

Die Herausforderung der Bioölqualität

Historisch gesehen war das durch Pyrolyse erzeugte Bioöl oft sauer, instabil und enthielt hohe Mengen an Wasser und Sauerstoff. Dies machte seine Verwendung als direkter Ersatzbrennstoff ohne umfangreiche und kostspielige Aufbereitung schwierig, was in ihrer frühen Geschichte ein großes Hindernis darstellte.

Das Effizienz- und Ausbeuteproblem

Frühe Reaktoren waren oft ineffizient, was zu geringeren Ausbeuten des Zielprodukts führte als gewünscht. Ein Großteil der jüngsten Innovationen konzentrierte sich auf Reaktordesign und Katalysatoren, um die chemischen Reaktionen zu steuern und den Ausstoß wertvoller Produkte bei gleichzeitiger Minimierung von Abfall zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Der historische Kontext der Pyrolyse hilft, ihre modernen Anwendungen zu verdeutlichen. Ihr Ansatz hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bodenverbesserungsmitteln oder Spezialkohlenstoffen liegt: Sie folgen dem Weg, der in den 1970er Jahren etabliert wurde, jedoch mit moderner Technologie, die Ihnen eine präzise Kontrolle über die Qualität und die Eigenschaften des endgültigen Biochars gibt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung erneuerbarer Kraftstoffe liegt: Sie bauen auf dem ursprünglichen Ziel von 1930 auf, nutzen jedoch jüngste Fortschritte in der katalytischen Pyrolyse und der Ölaufbereitung, um stabile, energiereiche flüssige Kraftstoffe zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung liegt: Sie umarmen den modernen, integrierten Ansatz, bei dem alle Produkte (Öl, Kohle und Gas) in einem Kreislaufwirtschaftsmodell als wertvolle Ergebnisse betrachtet werden.

Das Verständnis dieser technologischen Reise ist der Schlüssel zur effektiven Anwendung der Pyrolyse als einer leistungsstarken Lösung für die heutigen Energie- und Umweltprobleme.

Zusammenfassungstabelle:

| Ära | Hauptziel | Schlüsselprodukte | Antreibende Faktoren |

|---|---|---|---|

| Frühe Industrie (1930er-40er) | Ressourceneffizienz | Flüssiges Bioöl | Bedarf an flüssigen Brennstoffen aus Biomasse |

| Mitte des Jahrhunderts (1970er-80er) | Herstellung von Spezialkohlenstoff | Holzkohle, Aktivkohle | Nachfrage nach industriellen Kohlenstoffquellen |

| Moderne Ära | Nachhaltigkeit & Abfallverwertung | Bioöl, Biochar, Synthesegas | Kreislaufwirtschaft, erneuerbare Energien, fortschrittliche Prozesskontrolle |

Bereit, die moderne Pyrolysetechnologie für Ihre Nachhaltigkeitsziele zu nutzen?

Die Geschichte der Pyrolyse zeigt eine Technologie, die auf Effizienz und spezifische Ergebnisse verfeinert wurde. Ob Ihr Ziel die Produktion erneuerbarer Kraftstoffe, die Abfallverwertung oder die Herstellung hochwertiger Kohlenstoffprodukte ist, KINTEKs Expertise in fortschrittlichen Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, Ihren Prozess zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung in den Bereichen Pyrolyse und Kreislaufwirtschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Welche Wärme wird für die Pyrolyse benötigt? Energieeinsatz für optimalen Biokohle-, Bioöl- oder Synthesegasertrag meistern

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien