Im Kern ist das Induktionsschmelzen ein metallurgischer Prozess, der leistungsstarke, schwankende Magnetfelder nutzt, um festes Metall in flüssiges umzuwandeln. Anstatt eine externe Flamme oder einen Lichtbogen anzuwenden, erzeugt diese Methode die Wärme direkt im Metall selbst, was sie zu einer außergewöhnlich sauberen und effizienten Methode zum Schmelzen leitfähiger Materialien macht.

Das zentrale Prinzip des Induktionsschmelzens besteht darin, das Metall selbst zur Wärmequelle zu machen. Durch die Induktion starker elektrischer Ströme innerhalb der Charge vermeidet der Prozess direkten Kontakt und Kontamination und bietet eine unübertroffene Kontrolle über die Schmelzumgebung.

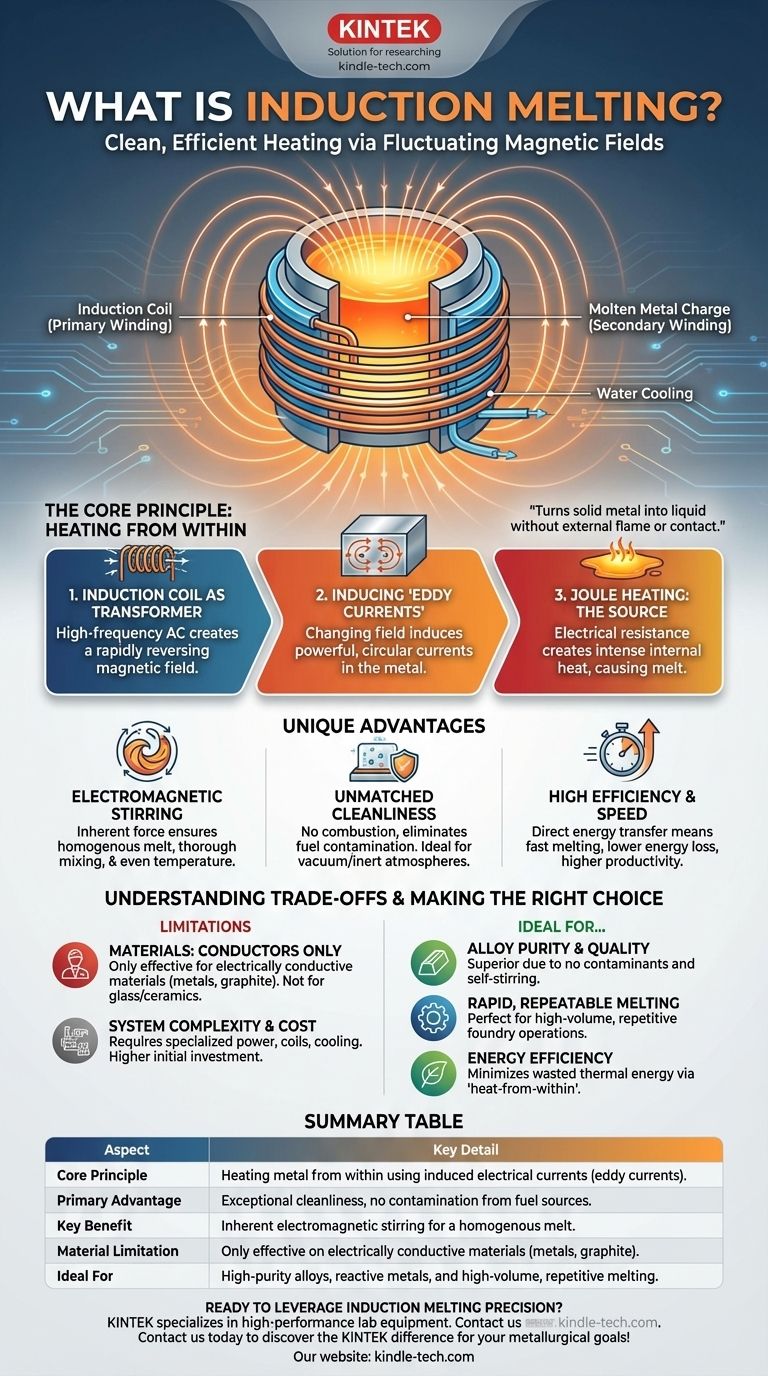

Das Kernprinzip: Erhitzen von innen

Das Induktionsschmelzen basiert auf den grundlegenden Gesetzen des Elektromagnetismus, die von Michael Faraday entdeckt wurden. Der gesamte Prozess ist eine kontaktlose Form der Energieübertragung.

Die Induktionsspule als Transformator

Die Hauptkomponente des Systems ist eine wassergekühlte Kupferspule. Wenn ein hochfrequenter Wechselstrom (AC) von einer Stromversorgung durch diese Spule geleitet wird, erzeugt er ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb der Spule.

Diese Anordnung funktioniert wie ein Transformator. Die Kupferspule fungiert als Primärwicklung, und das darin zum Schmelzen gebrachte Metall wird zur Sekundärwicklung.

Induzieren von "Wirbelströmen" im Metall

Wenn das Magnetfeld schnell die Richtung ändert, induziert es starke, kreisförmige elektrische Ströme im leitfähigen Metall. Diese werden als Wirbelströme bezeichnet.

Dies ist dasselbe Prinzip, das in vielen gängigen Technologien verwendet wird, jedoch massiv hochskaliert. Die Metallcharge muss die Spule nicht berühren; sie muss sich nur innerhalb ihres Magnetfelds befinden.

Joule-Erwärmung: Die Quelle des Schmelzens

Die induzierten Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand erzeugt intensive Wärme, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Diese intern erzeugte Wärme erhöht schnell die Temperatur des Metalls bis zu seinem Schmelzpunkt und darüber hinaus, wodurch es in einen flüssigen Zustand übergeht, ohne dass eine externe Flamme oder ein Element Kontakt aufnimmt.

Die einzigartigen Vorteile der Induktionsmethode

Die Physik hinter dem Induktionsschmelzen bietet mehrere deutliche betriebliche Vorteile gegenüber anderen Methoden, wie z.B. Lichtbogen- oder Gasöfen.

Inhärentes elektromagnetisches Rühren

Dieselben Kräfte, die die Wirbelströme induzieren, üben auch eine starke Rührwirkung auf das geschmolzene Metall aus. Dieses elektromagnetische Rühren ist ein entscheidender Vorteil.

Es stellt sicher, dass die gesamte Charge des geschmolzenen Metalls homogen ist, wobei Legierungselemente gründlich gemischt und die Temperatur gleichmäßig verteilt sind. Dies führt zu einem qualitativ hochwertigeren und konsistenteren Endprodukt.

Unübertroffene Sauberkeit und Reinheit

Da die Wärme im Metall erzeugt wird, ist keine Verbrennung erforderlich. Dies eliminiert vollständig die Kontamination durch Brennstoffnebenprodukte wie Gas und Ruß.

Der Prozess ist so sauber, dass er im Vakuum oder unter inerter Atmosphäre durchgeführt werden kann, was für das Schmelzen reaktiver Metalle oder die Herstellung von Legierungen mit extrem hoher Reinheit unerlässlich ist.

Hohe Effizienz und Geschwindigkeit

Die Induktionserwärmung ist bemerkenswert schnell und effizient, da die Energie direkt auf das Material übertragen wird. Im Vergleich zu herkömmlichen Öfen, bei denen Wärme von einer externen Quelle abgestrahlt werden muss, geht sehr wenig Wärme an die Umgebung verloren.

Diese Geschwindigkeit und Effizienz führen direkt zu einem geringeren Energieverbrauch pro Tonne geschmolzenen Metalls und einer höheren Produktivität.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionsmethode keine Universallösung. Ihre Wirksamkeit hängt direkt von den physikalischen Eigenschaften des zu schmelzenden Materials ab.

Materialbeschränkung: Nur Leiter

Der gesamte Prozess beruht auf der Induktion elektrischer Ströme innerhalb des Zielmaterials. Daher ist das Induktionsschmelzen nur für elektrisch leitfähige Materialien wirksam, nämlich Metalle und bestimmte leitfähige Verbindungen wie Graphit.

Es kann nicht zum direkten Schmelzen von nichtleitenden Materialien wie Glas, Keramik oder Polymeren verwendet werden, da das Magnetfeld diese ohne Wärmeerzeugung durchdringt.

Systemkomplexität und Kosten

Ein Induktionsofen ist ein hochentwickeltes Gerät. Er erfordert eine spezielle Hochfrequenz-Stromversorgung, präzise konstruierte Spulen und robuste Kühlsysteme.

Dies kann zu höheren anfänglichen Investitionskosten im Vergleich zu einfacheren Ofenkonstruktionen führen. Die Frequenz der Stromversorgung muss auch sorgfältig an die Größe, Form und Art des zu schmelzenden Metalls angepasst werden, um eine optimale Effizienz zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Schmelzprozesses hängt vollständig von den Anforderungen Ihres Endprodukts ab. Induktionsschmelzen ist hervorragend, wo Kontrolle und Reinheit von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und -qualität liegt: Induktion ist die überlegene Wahl aufgrund des Fehlens von Verunreinigungen und der selbstrührenden Wirkung, die eine homogene Mischung garantiert.

- Wenn Ihr Hauptaugenmerk auf schnellem, wiederholbarem Schmelzen liegt: Die Geschwindigkeit und präzise Temperaturregelung von Induktionssystemen machen sie ideal für hochvolumige, repetitive Gießereibetriebe.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Das "Wärme-von-innen"-Prinzip macht die Induktion zu einer der energieeffizientesten Schmelztechnologien, die verfügbar sind, und minimiert verschwendete thermische Energie.

Durch das Verständnis dieser Kernprinzipien können Sie feststellen, ob die Präzision und Sauberkeit des Induktionsschmelzens mit Ihren spezifischen metallurgischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Kernprinzip | Erhitzen von Metall von innen mittels induzierter elektrischer Ströme (Wirbelströme). |

| Hauptvorteil | Außergewöhnliche Sauberkeit, keine Kontamination durch Brennstoffquellen. |

| Hauptnutzen | Inhärentes elektromagnetisches Rühren für eine homogene Schmelze. |

| Materialbeschränkung | Nur wirksam bei elektrisch leitfähigen Materialien (Metalle, Graphit). |

| Ideal für | Hochreine Legierungen, reaktive Metalle und hochvolumiges, repetitives Schmelzen. |

Bereit, die Präzision des Induktionsschmelzens in Ihrem Labor oder Ihrer Gießerei zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Experten helfen Ihnen gerne bei der Auswahl des idealen Induktionsschmelzsystems, um überlegene Metallreinheit, Effizienz und Konsistenz für Ihre spezifischen Anforderungen zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie gehen spezialisierte industrielle Klein-Schmelzöfen mit Herausforderungen beim Präzisionsschmuckguss um? Expertenratgeber

- Was ist der Hauptzweck des Einsatzes eines Hochtemperatur-Schmelzofens für Chromel-TaC? Überlegene Homogenität erzielen

- Welche verschiedenen Heizmethoden gibt es zum Löten? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Wie effizient sind Induktionsschmelzöfen? Schnelleres Schmelzen & überlegene Qualität freischalten

- Warum wird Hochfrequenz in Induktionsöfen verwendet? Für präzises, effizientes und sauberes Metallerhitzen

- Was ist das Netzteil eines Induktionsofens? Das Herzstück Ihres Metallschmelzsystems

- Welche Rolle spielt ein Lichtbogen-Schmelzofen bei der Synthese von HEA? Erzielung von hochreinen NiCoFeCr- und NiCoFeCrMn-Legierungen

- Kann Gold induktiv erhitzt werden? Ja, und es ist die überlegene Methode für hochreines Schmelzen.